Спосіб одержання алюмоматричних композиційних матеріалів

Номер патенту: 78370

Опубліковано: 11.03.2013

Автори: Шишкіна Юлія Олександрівна, Баглюк Геннадій Анатолійович

Формула / Реферат

Спосіб одержання алюмоматричних композиційних матеріалів, який включає операції термічного синтезу лігатури з механічної суміші порошків алюмінію, титану та вуглецю, її подрібнення та введення в матричний матеріал, який відрізняється тим, що подрібнення лігатури проводять до отримання порошків з максимальним розміром частинок менше 5 мікрон, а введення отриманого порошку лігатури в матричний матеріал проводять шляхом його змішування з порошком алюмінію або сплаву на основі алюмінію, здійснюють пресовку заготівок із отриманої суміші та їх подальший нагрів в атмосфері захисного газу та проводять їх наступне гаряче штампування, що реалізує деформацію зсуву в об'ємі матеріалу.

Текст

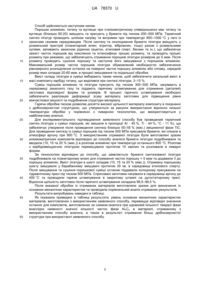

Реферат: Спосіб одержання алюмоматричних композиційних матеріалів включає операції термічного синтезу лігатури з механічної суміші порошків алюмінію, титану та вуглецю, подрібнення та введення в матричний матеріал, здійснення пресовки заготівок і подальший нагрів та гаряче штампування. UA 78370 U (54) СПОСІБ ОДЕРЖАННЯ АЛЮМОМАТРИЧНИХ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ UA 78370 U UA 78370 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до порошкової металургії, а саме - технології виготовлення металоматричних композиційних матеріалів (КМ) на основі алюмінію і може бути використана для одержання деталей конструкційного призначення в автомобіле-, ракетобудуванні, авіаційній техніці, тощо. Відомий спосіб отримання литого композиційного матеріалу на основі алюмінієвих сплавів, що включає механічне замішування дискретних керамічних частинок зміцнюючої фази в алюмінієвий розплав, перемішування розплаву та його рідке штампування (Патент РФ 2136774 7 від 10.09.1999 р., МПК С22С 1/10, С22С 21/00). Недоліком відомого способу є неможливість рівномірного розподілу дисперсних частинок твердої фази в розплаві, що призводить до появи значної кількості осередків їх локальної конгламерації. Відомий спосіб одержання алюмоматричних композиційних матеріалів, який включає підготовку суміші порошку матричного матеріалу та керамічних часток, механічне легування суміші, дегазацію у вакууму, брикетування заготовок та їх гарячу екструзію (Патент РФ 2246379 7 від 20.02.2005 р., МПК B22F 3/22, С22С 1/05). Недоліком відомого способу є, те що при механічному легуванні через високу спорідненість алюмінію до кисню відбувається його інтенсивне окислення, що призводить до формування окисної плівки між керамічними частками (карбіди титану, кремнію) та металевою зв'язкою. В той же час, відсутність рідкофазної складової при подальшій обробці пресовок з такого порошку обумовлює недостатній рівень адгезійної міцності між частинками твердої фази та матричної складової. Це призводить до суттєвого зниження механічних властивостей отриманого матеріалу. Відомий спосіб одержання дисперсно-зміцнених композиційних матеріалів, що включає підготовку шихти шляхом змішування порошків алюмінію, титану та вуглецю, пресування 7 заготовок та їх спікання (Патент США №4710348; 01.01.1987 р., МПК С22С 1/00). Недоліком відомого способу є понижена щільність спечених матеріалів, обумовлена як реалізацією екзотермічних ефектів при нагріві суміші відповідних порошків, що призводить до появи вторинної пористості в пресовках, так і відсутністю додаткової обробки тиском спечених пористих пресовок. Найбільш близьким аналогом є спосіб одержання алюмоматричних композиційних матеріалів, що включає операцію термічного синтезу лігатури з механічної суміші порошків алюмінію, титану та вуглецю, що складається з частинок карбіду титану, рівномірно розподілених в алюмінієвій матричній фазі, подрібнення отриманої губки, її введення в 7 алюмінієвий розплав та лиття заготовок (Патент США 4751048; 14.06.1988 р., МПК С22С 1/10). Недоліком відомого способу є те, що відносно тривалий контакт часток карбіду титану з брикетів лігатури з алюмінієвим розплавом призводить до формування деякої кількості крихкої фази Аl4С3, наявність якої окрихчує матеріал відливки та значно погіршує основні фізикомеханічні та експлуатаційні властивості матеріалу. Крім того, наявність значної кількості часток Аl4С3 підвищує в'язкість розплаву, ускладнює процес лиття та погіршує якість відливок (особливо при отриманні відливок складної форми та відливок з тонкими стінками) (Clyne T.W. Metal Matrix Composites: Matrices and Processing / T.W. Clyne // Materials Research.-2001. - Vol. 9. - № 4. - P. 357-372.). В основу корисної моделі "Спосіб одержання алюмоматричних композиційних матеріалів", який включає операції термічного синтезу лігатури з механічної суміші порошків алюмінію, титану та вуглецю, подрібнення та введення в матричний матеріал, поставлено задачу підвищення фізико-механічних характеристик композиту. Поставлена задача вирішується за рахунок того, що подрібнення лігатури проводять до отримання порошків з максимальним розміром частинок менше 5 мікрон, а введення отриманого порошку лігатури в матричний матеріал проводять шляхом його змішування з порошком алюмінію або сплаву на основі алюмінію; із отриманої суміші пресують заготовки, здійснюють їх нагрів в атмосфері захисного газу та проводять їх наступне гаряче штампування в штампі, що забезпечує в процесі штампування реалізацію деформацій зсуву матеріалу заготовки. Суть корисної моделі полягає в том, що спосіб одержання алюмоматричних композиційних матеріалів включає операції термічного синтезу лігатури з механічної суміші порошків алюмінію, титану та вуглецю, її подрібнення та введення в матричний матеріал. Подрібнення лігатури проводять до отримання порошків з максимальним розміром частинок менше 5 мікрон. Введення отриманого порошку лігатури в матричний матеріал проводять шляхом його змішування з порошком алюмінію або сплаву на основі алюмінію. Здійснюється пресовка заготівок із отриманої суміші та їх подальший нагрів в атмосфері захисного газу. Наступне гаряче штампування реалізує деформацію зсуву в об'ємі матеріалу. 1 UA 78370 U 5 10 15 20 25 30 35 40 45 50 Спосіб здійснюється наступним чином. Порошки алюмінію, титану та вуглецю при стехіометричному співвідношенні мас титану та вуглецю (близько 80:20) змішують та пресують у брикети під тиском 200500 МПа. Термічний синтез лігатур проводять шляхом нагріву та витримки при температурі 8001000 C у печі із захисним газовим середовищем. Після синтезу та охолодження брикети лігатури вміщують у розмельний пристрій (планетарний млин, атритор, вібромлин, тощо) разом з розмельними кулями, заливають захисною рідиною (ацетон, етиловий спирт, бензин та ін.), що забезпечує захист часток порошків від окислення та інтенсифікує процес розмелу, та проводять процес розмелу при режимах, що забезпечують отримання порошків лігатури розміром до 5 мкм. Після розмелу проводять сушіння порошку та наступне його змішування з порошком алюмінію. Максимальний розмір часток порошків лігатури обумовлений необхідністю забезпечення рівномірного розподілення останніх на поверхні часток порошку алюмінію або сплаву, середній розмір яких складає 20-60 мкм, в процесі змішування та подальшої обробки. Вміст складу лігатури в суміші вибирають таким чином, щоб забезпечити загальний вміст в масі композиту карбіду титану, що виділився при синтезі лігатури, 315 %. Суміш порошків алюмінію та лігатури пресують під тиском 300500 МПа, нагрівають в середовищі захисного газу та піддають гарячому штампуванню для отримання (деталей) заготовок відповідної форми та розмірів. В процесі гарячого штампування необхідно забезпечити реалізацію деформації зсуву матеріалу заготовки для підвищення рівня міжчасткової міцності та подрібнення структури матеріалу. Гаряча обробка тиском дозволяє досягти високої щільності матеріалу композиту в поєднанні з дрібнозернистою структурою, що утворюється за рахунок використання відносно низької температури обробки у порівнянні з ливарною технологією, що використовується у найближчому аналозі. Для експериментального підтвердження заявленого способу був проведений термічний синтез лігатури з суміші порошків, які змішали в пропорції Аl - 45 %, Ті - 44 %, °C - 11 %), що забезпечує утворення після проведення синтезу близько 5055 % (мас.) зміцнюючої фази ТіС. Для проведення синтезу із суміші порошків під тиском 500 МПа пресували брикети, які спікали в атмосфері аргону при 900 °C. З використанням отриманої лігатури були виготовлені зразки алюмоматричних композитів відповідно до способу аналога брикети лігатури подрібнювали та вводили (10, 15 та 20 % (мас.)) в розплав алюмінію при температурі останнього 800 °C. Розплав з карбідовміщуючою лігатурою перемішували протягом 10 хвилин та розливали в ливарні форми. За технологією відповідно до способу, що заявляється: брикети синтезованої лігатури подрібнювали на планетарному млині для отримання часток порошку < 5 мкм та додавали її до порошку алюмінію. Вміст лігатури в шихті складав (10, 15 та 20 % (мас.)). Отриману порошкову шихту змішували у барабанному змішувачі протягом 30 хв. в середовищі етилового спирту. Після змішування та сушіння порошкової суміші останню піддавали холодному пресуванню на гідравлічному пресі під тиском 500 МПа. Спресовані заготовки нагрівали в середовищі аргону до 400 °C та проводили гаряче штампування в закритому штампі на дугостаторному пресі. Відносна щільність заготовок після гарячого штампування складала 98,599,5 %. Після вказаної обробки із отриманих матеріалів виготовляли зразки для визначення їх основних механічних характеристик та проводили порівняльний аналіз отриманих результатів. Результати випробувань наведені в таблиці. Як показали приведені в таблиці результати, рівень основних механічних характеристик матеріалів, виготовлених з використанням заявленого способу, перевищує відповідні значення останніх для композитів, виготовлених за схемою-аналога при однаковій кількості твердої фази внаслідок наявності значної кількості часток фази Аl4С3 в матеріалі, отриманому з використанням способу аналога, а також в результаті отримання більш дрібнозернистої структури при використанні заявленого способу. 2 UA 78370 U Таблиця 1 № п/п 1 2 3 4 5 6 5 Вміст компонентів сплаву та спосіб отримання 95 % Аl (порошок) + 5 % лігатура 90 % Аl (порошок) + 10 % лігатура 85 % Аl (порошок) + 15 % лігатура 90 % Аl (розплав) + 5 % лігатура 90 % Аl (розплав) + 10 % лігатура 90 % Аl (розплав) + 15 % лігатура в, МПа s, МПа , % 168 193 211 156 178 195 131 141 169 124 136 158 19 12 8 17 11 6 Корисна модель належить до галузі порошкової металургії і може бути використана для виготовлення деталей конструкційного призначення для автомобілебудування, авіаційної та космічної техніки, тощо. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Спосіб одержання алюмоматричних композиційних матеріалів, який включає операції термічного синтезу лігатури з механічної суміші порошків алюмінію, титану та вуглецю, її подрібнення та введення в матричний матеріал, який відрізняється тим, що подрібнення лігатури проводять до отримання порошків з максимальним розміром частинок менше 5 мікрон, а введення отриманого порошку лігатури в матричний матеріал проводять шляхом його змішування з порошком алюмінію або сплаву на основі алюмінію, здійснюють пресовку заготівок із отриманої суміші та їх подальший нагрів в атмосфері захисного газу та проводять їх наступне гаряче штампування, що реалізує деформацію зсуву в об'ємі матеріалу. Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing of aluminium matrix composition materials

Автори англійськоюBahliuk Hennadii Anatoliiovych, Shyshkina Yulia Oleksandrivna

Назва патенту російськоюСпособ получения алюмоматричных композиционных материалов

Автори російськоюБаглюк Геннадий Анатольевич, Шишкина Юлия Александровна

МПК / Мітки

МПК: C22C 1/04, C22C 21/00

Мітки: композиційних, спосіб, алюмоматричних, матеріалів, одержання

Код посилання

<a href="https://ua.patents.su/5-78370-sposib-oderzhannya-alyumomatrichnikh-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання алюмоматричних композиційних матеріалів</a>

Попередній патент: Спосіб аутодермопластики розщепленими шкірними клаптями

Наступний патент: Підсвічувальний пристрій для сумки

Випадковий патент: Спосіб упаковки труб для збереження та транспортування