Корозійностійкий електроізоляційний матеріал системи aln-bn

Номер патенту: 83695

Опубліковано: 25.09.2013

Автори: Григор'єв Олег Миколайович, Дубовик Тетяна Василівна, Бєга Микола Денисович, Субботін Володимир Іванович, Котенко Валерій Антонович, Панасюк Алла Денисівна

Формула / Реферат

Корозійностійкий електроізоляційний матеріал системи AlN-BN, що містить нітрид алюмінію AlN і нітрид бору BN, який відрізняється тим, що додатково містить силіцид молібдену MoSi2, оксид кремнію SiO2, оксид алюмінію Аl2О3 при такому співвідношенні компонентів, мас %:

нітрид алюмінію AlN

30-50

нітрид бору BN

15-25

силіцид молібдену MoSi2

10-30

оксид кремнію SiO2

13-21

оксид алюмінію Аl2О3

2-4.

Текст

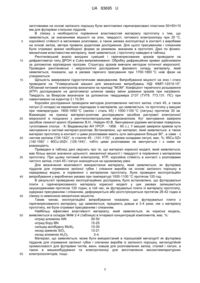

Реферат: Корозійностійкий електроізоляційний матеріал системи AlN-BN, що містить нітрид алюмінію AlN і нітрид бору BN, причому додатково містить силіцид молібдену MoSi 2, оксид кремнію SiO2, оксид алюмінію Аl2О3. UA 83695 U (12) UA 83695 U UA 83695 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до галузі порошкової металургії, а саме - до корозійностійких електроізоляційних матеріалів. Матеріал, що заявляється, може бути використаний в порошковій металургії як футерівка піддонів для отримання залізної губки і спечених виробів із залізного порошку, металургійній промисловості для футерівки тиглів, ванн, ковшів для розплавлених заліза, сталей і латуні, а також в машинобудуванні та електротехніці для виготовлення високотемпературних електроізоляторів тощо. Аналогом розробленому матеріалу може бути гарячепресований матеріал на основі нітриду бору BN з добавкою порошків сіалону і алюмоітрієвих гранатів в кількості 30-40 мас. %. (В.Д. Чупов, Ю.Н. Вильк, Н.Е. Иванов Свойства и области применения некоторых огнеупорных конструкционных материалов на основе неметаллических нитридов //Огнеупоры и техническая керамика… - 1997. - №3. - С. 34-35). Матеріал аналога має високі електроізоляційні властивості і термостійкість. Недоліком матеріалу аналога є невисоке значення механічної міцності (при згині - 80-100 МПа, при стиску - 200 МПа). Як прототип був вибраний спечений матеріал системи AlN-BN при використанні порошку AlN 2 різної дисперсності (питома поверхня в інтервалі 5,3-7,5 м /г), узятий в оптимальному співвідношенні вихідних порошків 1:1 по масі (Ковальченко М.С., Дубовик Т.В., Рогозинская А.А., Крушинская Л.А., Панашенко В.М., Зяткевич Н.С. Влияние вибропомола исходных порошков на свойства композиционных материалов системы AlN-BN. // Порошковая металлургия. - 2004. 9/10. - С. 7-11). Встановлено, що матеріал оптимального складу (50AN-50BN, мас. %) 2 отриманий пресуванням (тиск 2 Т/см ) і спіканням (1900 °C, азот), незалежно від дисперсності вихідного порошку AlN, має високі значення термостійкості і електроопору. Недоліком матеріалу прототипу є невисокі значення щільності і механічної міцності (при стиску 87 МПа). В основу корисної моделі "Корозійностійкий електроізоляційний матеріал системи AlN-BN" поставлена задача створити матеріал з високими значеннями корозійної стійкості, електроізоляційних властивостей і термостійкості в поєднанні з достатньою щільністю, механічною міцністю і твердістю. Поставлену задачу вирішували шляхом додавання до суміші порошків нітриду алюмінію AlN і нітриду бору BN порошків силіциду молібдену MoSi 2, оксиду кремнію SiO2 і оксиду алюмінію Аl2О3 при такому співвідношенні компонентів, мас. %: нітрид алюмінію AlN 30-50 нітрид бору BN 15-25 силіцид молібдену MoSi2 10-30 оксид кремнію SiO2 13-21 оксид алюмінію Аl2О3 2-4. Суть корисної моделі полягає в тому, що існує причинно-наслідковий зв'язок між сукупністю її суттєвих ознак і технічним результатом, що витікає із нижченаведеного опису. Нітрид алюмінію AlN і нітрид бору BN використовували як матеріали з високими значеннями корозійної стійкості, електроізоляційних властивостей і термостійкості. Силіцид молібдену MoSi 2 підвищує корозійну стійкість матеріалу, а також його механічну міцність. Оксид кремнію SiO2 активізує процес гарячого пресування і знижує його температуру, а також підвищує щільність і механічну міцність гарячепресованого матеріалу. Оксид алюмінію Аl2О3 підвищує стійкість до окиснення і електроізоляційні властивості матеріалу. Корозійностійкий електроізоляційний матеріал системи AlN-BN одержували методами порошкової металургії. Вихідні порошки - нітрид алюмінію AlN, нітрид бору BN, силіцид молібдену MoSi2, оксид кремнію SiO2 і оксид алюмінію Аl2О3 змішували у відповідних співвідношеннях та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 2-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах в температурному інтервалі 1700-1900 °C при тиску 20 МПа, часі витримки при заданій температурі 15-25 хвилин до повної усадки. Пористість гарячепресованих зразків складала 818 %. Досліджували п'ять складів корозійностійкого електроізоляційного матеріалу системи AlNBN, які одержували таким чином: Приклад 1. Порошки нітриду алюмінію AlN, нітриду бору BN, силіциду молібдену MoSi 2, оксиду кремнію SiO2 і оксиду алюмінію Аl2О3 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас. %: нітрид алюмінію AlN 25 нітрид бору BN 13 1 UA 83695 U 5 10 15 20 25 30 35 силіцид молібдену MoSi2 31 оксид кремнію SiO2 26 оксид алюмінію Аl2О3 5. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1700 °C, тиску 20 МПа, часі витримки при заданій температурі 1520 хвилин до повної усадки. Пористість гарячепресованих зразків складала 10-14 %. Приклад 2. Порошки нітриду алюмінію AlN, нітриду бору BN, силіциду молібдену MoSi2, оксиду кремнію SiO2 і оксиду алюмінію Аl2О3 змішували та одночасно "розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас. %: нітрид алюмінію AlN 30 нітрид бору BN 15 силіцид молібдену MoSi2 30 оксид кремнію SiO2 21 оксид алюмінію Аl2О3 4. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1750 °C, тиску 20 МПа, часі витримки при заданій температурі 1520 хвилин до повної усадки. Пористість гарячепресованих зразків складала 8-12 %. Приклад 3. Порошки нітриду алюмінію AlN, нітриду бору BN, силіциду молібдену MoSi 2, оксиду кремнію SiO2 і оксиду алюмінію Аl2О3 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас. %: нітрид алюмінію AlN 40 нітрид бору BN 20 силіцид молібдену MoSi2 20 оксид кремнію SiO2 17 оксид алюмінію Аl2О3 3. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових пресформах при температурі 1800 °C, тиску 20 МПа, часі витримки при заданій температурі 1520 хвилин до повної усадки. Пористість гарячепресованих зразків складала 8-13 %. Приклад 4. Порошки нітриду алюмінію AlN, нітриду бору BN, силіциду молібдену MoSi 2, оксиду кремнію SiO2 і оксиду алюмінію Аl2О3 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас. %: нітрид алюмінію AlN 50, нітрид бору BN 25, силіцид молібдену MoSi2 10, оксид кремнію SiO2 13, оксид алюмінію Аl2О3 2. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1900 °C, тиску 20 МПа, часі витримки при заданій температурі 1520 хвилин до повної усадки. Пористість гарячепресованих зразків складала 10-15 %. Приклад 5. Порошки нітриду алюмінію AlN, нітриду бору BN, силіциду молібдену MoSi 2, оксиду кремнію SiO2 і оксиду алюмінію Аl2О3 змішували та одночасно розмелювали у планетарному млині в середовищі ацетону 6 годин у співвідношенні, мас. %: нітрид алюмінію AlN 55 нітрид бору BN 28 силіцид молібдену MoSi2 9 оксид кремнію SiO2 7 оксид алюмінію Аl2О3 1. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок не перевищувала 2-6 мкм. Зразки одержували гарячим пресуванням в графітових прес-формах при температурі 1900 °C, тиску 20 МПа, часі витримки при заданій температурі 1520 хвилин до повної усадки. Пористість гарячепресованих зразків складала 12-18 %. На механічно оброблених (методами шліфування та полірування) гарячепресованих зразках розміром 36×4×3 мм, 15×3 мм, а також 10×15 мм визначали фазовий склад, щільність, механічну міцність, твердість, питомий електроопір, коефіцієнт термічного розширення (КТР) і корозійну стійкість в контакті з розплавами чистого заліза, сталі 45 і латуні. Для проведення експлуатаційних випробувань в контакті з оксидами заліза, залізною губкою і пресованими 2 UA 83695 U 5 10 15 20 25 30 35 40 45 50 55 заготовками на основі залізного порошку були виготовлені гарячепресовані пластини 50×50×10 мм для футерівки стальних піддонів. В з'вязку з необхідністю порівняння властивостей матеріалу прототипу з тим, що заявляється, за значеннями міцності на згин, твердості, питомого електроопору при 20 °C, корозійної стійкості в металевих розплавах, а також умовах експлуатації в контакті з виробами на основі заліза, автори провели додаткове дослідження. Для цього пресуванням і спіканням були отримані зразки необхідної форми за режимом, вказаним в прототипі. Дані по фізикомеханічним властивостям матеріалу, який заявляється, і прототипу наведені в таблиці. Рентгенівський аналіз вихідних сумішей і гарячепресованих зразків проводили на дифрактометрі типу ДРОН в Cukα-випромінюванні. Обробку дифракційних кривих здійснювали за допомогою відповідних програм. Структуру зразків вивчали методом оптичної мікроскопії. Проведені рентгенівські і мікроскопічні дослідження фазового складу матеріалу, який заявляється, показали, що в умовах гарячого пресування при 1700-1900 °C нові фази не утворюються. Щільність вимірювали гідростатичним зважуванням. Випробування міцності на згин і стиск проводили на "Універсальній машині для механічних випробувань НДІ КІМП-12319-10". Об'ємний питомий електроопір визначали на приладі "MOM". Коефіцієнт термічного розширення (КТР) досліджували на дилатометрі шляхом заміру зміни довжини зразків при нагріванні. Твердість за Вікерсом визначали за допомогою твердомера 2137 (ТУГб. 773.131. ПС) при навантаженні на індентор 2 і 10,5Н. Корозійні дослідження проводили методом розплавлення чистого заліза, сталі 45, а також латуні (2 склади) на керамічних підкладках із матеріалів, що заявляється, та прототипу у вакуумі при температурах: 1600-1650 °C (залізо і сталь 45) і 1000-1100 °C (латунь) протягом 30 хв. Взаємодію на границі матеріал-розплав досліджували засобом растрової електронної мікроскопії в поєднанні з рентгеноспектральним мікроаналізом. Кут змочування заміряли засобом лежачої краплі (Єременко В.Н., Найдич Ю.В. Змочування рідкими металами поверхонь тугоплавких сполук. - К: Видавництво АН УРСР. - 1958. - 60 с.). У вакуумі заміряли крайові кути змочування в системі матеріал-розплав. Встановлено, що матеріал, який заявляється, а також матеріал прототипу в контакті з цими розплавами мають кути змочування більше 90°, а саме - з чистим залізом (134-142)°, із сталлю 45 - (101-115)°, з двома складами латуні, мас. %: 95Сu-5Zn (142-159)° і 80Сu-20Zn (125-144)°, тобто цими розплавами не змочуються і з ними не взаємодіють. Приведені в таблиці дані свідчать про те, що матеріал корисної моделі, який заявляється, має більш високі значення щільності, механічної міцності і твердості в порівнянні з матеріалом прототипу. При цьому питомий електроопір, КТР, корозійна стійкість в контакті з розплавами чистого заліза, сталі 45 і латуні знаходяться на однаковому рівні. Для визначення можливості використання матеріалу, який заявляється, як футерівка піддонів для отримання залізної губки і спікання виробів на основі залізного порошку в середовищі водню, в порівнянні з матеріалом прототипу, були проведені експлуатаційні випробування у виробничих умовах при температурі 1000-1100 °C протягом 120 год. В результаті проведених експлуатаційних досліджень було встановлено, що футерувальні плити з гарячепресованого матеріалу корисної моделі у цих умовах залишаються неушкодженими протягом 120 годин, в той час, як футерувальні плити із матеріалу прототипу, одержані пресуванням і спіканням, деформуються або розтстріскуються протягом 28-42 годин в з'вязку із невисокою механічною міцністю. Таким чином, експлуатаційні випробування показали, що футерувальні плити з гарячепресованого матеріалу, що заявляється, працюють довше в 3-4 рази, ніж з матеріалу прототипу, які були отримані пресуванням і спіканням. Найбільш ефективні властивості матеріалу, який заявляється, як корисна модель, виявляються в складах №№ 2-4 (таблиця) в інтервалі концентрацій компонентів, мас. %: нітрид алюмінію AlN 30-50 нітрид бору BN 15-25 силіцид молібдену MoSi2 10-30 оксид кремнію SiO2 13-21 оксид алюмінію Аl2О3 2-4. Матеріал, що заявляється, може бути використаний в порошковій металургії як футерівка піддонів для отримання залізної губки і спечених виробів із залізного порошку, металургійній промисловості для футерівки тиглів, ванн, ковшів для розплавлених заліза, сталей і латуні, а також в машинобудуванні та електротехніці для виготовлення високотемпературних електроізоляторів, тощо. 3 UA 83695 U Таблиця Склад та властивості корозійностійкого електроізоляційного матеріалу системи AlN-BN в порівнянні з матеріалом прототипу КТР, Питом, Твердість по Стійкість при Міцність, №№ Склад матеріалу, мас. % Порис- α10-6, електро- Вікерсу, HV, експлуатаційМПа ГПа склатість, град-1, опір, них дів % Ом*см, випробуван100AlN BN MoSi2 SiO2 Аl2О3 згину стиску 2 Н 10,5 Н нях, год. 1000 °C 20 °C 10 1 25 13 31 26 5 174 192 10-14 5,8 9*10 3,02 2,00 90-98 11 2 30 15 30 21 4 180 208 8-12 5,4 1*10 3,11 2,63 >120 11 3 40 20 20 17 3 183 215 8-13 4,9 4*10 2,83 1,81 >120 11 4 50 25 10 13 2 179 206 10-15 4,6 2*10 1,33 1,15 >120 11 5 55 28 9 7 1 174 189 12-18 4,2 5*10 0,98 102-110 Прототип 11 50 50 72 94 20-26 4,8 4,5*10 0,90 28-42 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Корозійностійкий електроізоляційний матеріал системи AlN-BN, що містить нітрид алюмінію AlN і нітрид бору BN, який відрізняється тим, що додатково містить силіцид молібдену MoSi2, оксид кремнію SiO2, оксид алюмінію Аl2О3 при такому співвідношенні компонентів, мас. %: нітрид алюмінію AlN 30-50 нітрид бору BN 15-25 силіцид молібдену MoSi2 10-30 оксид кремнію SiO2 13-21 оксид алюмінію Аl2О3 2-4. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюHryhoriev Oleh Mykolaiovych, Panasiuk Alla Denysivna, Dubovyk Tetiana Vasylivna, Subbotin Volodymyr Ivanovych, Kotenko Valerii Antonovych

Автори російськоюГригорьев Олег Николаевич, Панасюк Алла Денисовна, Дубовик Татьяна Васильевна, Субботин Владимир Иванович, Котенко Валерий Антонович

МПК / Мітки

МПК: C04B 35/58

Мітки: системі, aln-bn, матеріал, електроізоляційний, корозійностійкий

Код посилання

<a href="https://ua.patents.su/6-83695-korozijjnostijjkijj-elektroizolyacijjnijj-material-sistemi-aln-bn.html" target="_blank" rel="follow" title="База патентів України">Корозійностійкий електроізоляційний матеріал системи aln-bn</a>