Спосіб виготовлення високощільних виробів з металевих порошків

Номер патенту: 83696

Опубліковано: 25.09.2013

Автори: Козаченко Іван Васильович, Баглюк Геннадій Анатолійович, Гончарук Дмитро Андрійович, Куріхін Віктор Сергійович

Формула / Реферат

Спосіб виготовлення високощільних виробів з металевих порошків, який включає формування пористої заготовки з порошку, її нагрів в захисному газовому середовищі, штампування разом з технологічною оболонкою і наступне видалення технологічної оболонки, який відрізняється тим, що формування пористої заготовки та її нагрів під штампування проводять окремо від технологічної оболонки, яку попередньо розміщують у робочій порожнині штампа, після чого вкладають в неї нагріту до температури штампування заготовку, а власне штампування проводять у відкритому штампі з можливістю витікання матеріалу оболонки в процесі штампування в облойну порожнину.

Текст

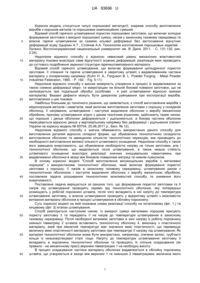

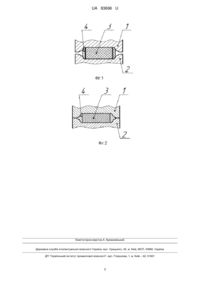

Реферат: Спосіб виготовлення високощільних виробів з металевих порошків, який включає формування пористої заготовки з порошку, її нагрів в захисному газовому середовищі, штампування разом з технологічною оболонкою і наступне видалення технологічної оболонки, причому формування пористої заготовки та її нагрів під штампування проводять окремо від технологічної оболонки, яку попередньо розміщують у робочій порожнині штампа, після чого вкладають в неї нагріту до температури штампування заготовку, а власне штампування проводять у відкритому штампі з можливістю витікання матеріалу оболонки в процесі штампування в облойну порожнину. UA 83696 U (54) СПОСІБ ВИГОТОВЛЕННЯ ВИСОКОЩІЛЬНИХ ВИРОБІВ З МЕТАЛЕВИХ ПОРОШКІВ UA 83696 U UA 83696 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується галузі порошкової металургії, зокрема способу виготовлення виробів з порошків металів та порошкових композиційних сумішей. Відомий спосіб гарячого штампування пористих порошкових заготовок, що включає холодне формування заготовок з вихідної порошкової суміші, нагрів у захисному газовому середовищі та власне гаряче штампування за схемою осьової деформації без застосування відчутних деформацій зсуву (Цыркин А.Т., Стоянов А.А. Технология изготовления порошковых изделий. Луганск: Восточноукраинский национальный университет им. В. Даля, 2011. - С. 131-132, рис. 2.24). Недоліком відомого способу є відносно невисокий рівень механічних властивостей матеріалу поковки внаслідок саме відсутності зсувних деформацій, реалізація яких призводить до суттєвого подрібнення зеренної структури гарячештампованого матеріалу. Відомий спосіб гарячого штампування, що включає формування циліндричної пористої заготовки, її спікання та гаряче штампування в закритому штампі з видавлюванням частини матеріалу у поперечному напрямку (Kuhn Η. Α., Ferguson В. L. Powder Forging. - Metal Powder Industries Federation, 1990. - P. 162. - Fig. 5-11). Недоліком відомого способу є висока імовірність утворення в процесі їх видавлювання за такою схемою деформації мікро- та макротріщин на вільній боковій поверхні заготовок, що не заліковуються при подальшій обробці (особливо - в разі штампування відносно крихких матеріалів). Вказані дефекти можуть бути джерелом руйнування при експлуатації виробів, виготовлених з цих поковок. Найбільш близьким до технічного рішення, що заявляється, є спосіб виготовлення виробів з мікропорошків металів і неметалів, який включає виготовлення заготовки з порошку у складеній оболонці, її нагрівання, штампування і наступне видалення оболонки з виробу механічною обробкою, причому штампування згідно з даним технічним рішенням, здійснюють таким чином, що порошок і денце оболонки деформуються і ущільнюються, а бокова частина оболонки пересувається відносно денця у вертикальному напрямку без деформації і ущільнення (патент України на корисну модель № 60704, 25.06.2011 р., Бюл. № 12). Недоліком відомого способу є значна обмеженість використання даного способу для виготовлення деталей відносно складної форми, що обумовлена технологічною складністю виготовлення оболонки та завищеною кількістю технологічних переходів, яка призводить до необхідності виготовлення великої кількості штампового оснащення. Недоліком способу є також його завищена енергоємність, що обумовлена необхідністю нагріву не тільки заготовки, але і технологічної оболонки, що видаляється після штампування, а також низька стійкість штампового оснащення внаслідок реалізації значних зношувальних навантажень при видавлюванні оболонки в зазор між боковою поверхнею матриці та нижнім пуансоном. В основу корисної моделі "Спосіб виготовлення високощільних виробів з металевих порошків" з використанням технологічної оболонки, який включає формування пористої заготовки з порошку, її нагрів в захисному газовому середовищі, штампування разом з технологічною оболонкою і наступне видалення оболонки з виробу механічною обробкою, поставлена задача розширення технологічних можливостей способу та зниження його енергоємності. Поставлена задача вирішується за рахунок того, що формування пористої заготовки та її нагрів під штампування проводять окремо від технологічної оболонки, яку попередньо розміщують у робочій порожнині штампа, після чого вкладають в неї нагріту до температури штампування заготовку, а власне штампування проводять у відкритому штампі з можливістю витікання матеріалу оболонки в процесі штампування в облойну порожнину. Суть корисної моделі на якій показана схема реалізації способу на початковому (фіг. 1,) та кінцевому (фіг. 2) етапах штампування. Спосіб реалізується наступним чином. Із вихідної суміші металевих порошків пресують пористу заготовку 3 та передають її на нагрів до температури штампування в захисному газовому середовищі. Після необхідної витримки заготовки в зоні нагріву в робочу порожнину нижньої півматриці 2 штампа вставляють технологічну оболонку 4, виконану з пластичного матеріалу, який при кімнатній температурі має значення межі пластичності, що перевищує величину межі пластичності матеріалу заготовки при температурі її нагріву під штампування. Як матеріал технологічної оболонки може бути використано, наприклад, спечене залізо, трубчасті кільця із низьковуглецевої сталі тощо. Нагріту до температури штампування заготовку 3 вкладають в порожнину технологічної оболонки та проводять їх спільне осаджування (як правило - на механічному пресі) верхнею півматрицею 1 на необхідну висоту. В процесі осаджування частина матеріалу оболонки видавлюється в облойну порожнину штампа, що утворюється в зазорі між верхнею 1 та нижньою 2 півматрицями, величина якого 1 UA 83696 U 5 10 15 20 25 30 35 зменшується при зближенні півматриць. В результаті цього на боковій поверхні оброблюваної заготовки створюється протитиск, що запобігає можливості утворенню мікро- та макротріщин на поверхні та в об'ємі поковки. Змінюючи величину мінімального зазору між півматрицями в нижньому положенні повзуна преса, можна регулювати об'єм облойної порожнини та, відповідно, величину протитиску, що створюється на боковій поверхні поковки в процесі деформації. Після штампування виріб з оболонкою видаляється з матриці 2, а технологічна оболонка видаляється механічною обробкою або хімічним стравлюванням. Таким чином, запропоноване технічне рішення дозволяє забезпечити безруйнівну деформацію з відносно великими ступенями дефомації в процесі штампування для будь-яких матеріалів поковки (що особливо важливо для крихких матеріалів, наприклад - карбідосталей, металокерамічних композитів тощо). Крім того, використання технологічної оболонки простої форми (як правило - циліндричної), а також формування пористих заготовок під штампування без оболонки забезпечує значне розширення технологічних можливостей способу за рахунок реалізації можливості високопродуктивного формування заготовок будь-якої складної форми на пресах-автоматах, а відмова від нагріву технологічної оболонки перед штампуванням не тільки збільшує величину протиску на оброблювану заготовку (що сприяє безруйнівній деформації останньої) але і забезпечує значне зниження енергоємності процесу у порівнянні із способом-прототипом. Запропоноване технічне рішення було реалізоване, зокрема, для виготовлення деталей з порошкових карбідосталей складу карбід титану (20 %) - швидкорізальна сталь Р6М5М3 (80 %, мас). Вихідні заготовки діаметром 40 мм із суміші вказаних порошків пресували під тиском 800 МПа до отримання пористості ~20 %. В порожнину штампа вкладали кільцеву технологічну оболонку, виконану з труби з маловуглецевої сталі з товщиною стінки 3,2 мм. Пористу заготовку нагрівали в середовищі аргону до температури 1200 °C протягом 15 хв. та після витримки в печі вкладали в порожнину технологічної оболонки. Гаряче штампування проводили на дугостаторному пресі з максимальним зусиллям 1,6 МН у відкритому штампі з облойною канавкою. В процесі гарячого штампування було реалізовано ступінь осьової деформації 25 %. Пористість поковки після штампування не перевищувала 1,5 %. Матеріал поковки мав наступні механічні властивості: міцність на згин у термообробленому стані 1830-1890 МПа, ударна 2 в'язкість 45-47 кДж/м , інтенсивність зносу при терті по загартованій до HRC 54-56 сталі ШХ15 2 складала 0,8 мг/(км-см ) при навантаженні 4 МПа. Корисна модель стосується галузі порошкової металургії і може бути використана для одержання заготовок деталей конструкційного та інструментального призначення із металевих та керамічних порошків, з головним чином, твердих та крихких сплавів з використанням технології гарячого штампування пористих заготовок. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 Спосіб виготовлення високощільних виробів з металевих порошків, який включає формування пористої заготовки з порошку, її нагрів в захисному газовому середовищі, штампування разом з технологічною оболонкою і наступне видалення технологічної оболонки, який відрізняється тим, що формування пористої заготовки та її нагрів під штампування проводять окремо від технологічної оболонки, яку попередньо розміщують у робочій порожнині штампа, після чого вкладають в неї нагріту до температури штампування заготовку, а власне штампування проводять у відкритому штампі з можливістю витікання матеріалу оболонки в процесі штампування в облойну порожнину. 2 UA 83696 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBahliuk Hennadii Anatoliiovych, Kurikhin Viktor Serhiiovych, Honcharuk Dmytro Andriiovych

Автори російськоюБаглюк Геннадий Анатольевич, Курихин Виктор Сергеевич, Гончарук Дмитрий Андреевич

МПК / Мітки

МПК: B22F 3/17

Мітки: виробів, спосіб, металевих, виготовлення, порошків, високощільних

Код посилання

<a href="https://ua.patents.su/5-83696-sposib-vigotovlennya-visokoshhilnikh-virobiv-z-metalevikh-poroshkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення високощільних виробів з металевих порошків</a>

Попередній патент: Корозійностійкий електроізоляційний матеріал системи aln-bn

Наступний патент: Спосіб контролю адгезійної міцності покриттів на металах

Випадковий патент: Повітряно-водяний тепловий насос