Спосіб переробки вторинної свинцевої сировини у короткобарабанній печі

Номер патенту: 84178

Опубліковано: 10.10.2013

Автори: Кубякіна Ольга Вадимівна, Косенко Вікторія Миколаївна

Формула / Реферат

Спосіб переробки вторинної свинцевої сировини, який включає підготовку шихти, що містить акумуляторний брухт, вуглецьвмісний відновник та карбонатвмісний матеріал, і проплавлення її в печі, який відрізняється тим, що шихту нагрівають до 700-800 °С та витримують не більше 2 годин, після чого рідкий метал зливають, а у розплав, що залишився в печі, вводять карбонатвмісний матеріал в кількості 10-12 % від вмісту акумуляторного брухту в шихті, нагрівають до 900-1000 °С та витримують протягом 1,5-2 годин, після чого зливають отриманий метал.

Текст

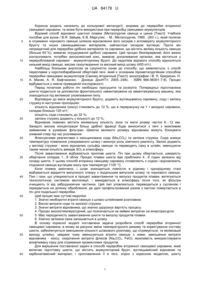

Реферат: UA 84178 U UA 84178 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до кольорової металургії, зокрема до переробки вторинної свинцевої сировини, та може бути використана при переробці свинцевих акумуляторів. Відомий спосіб відновної шахтної плавки (Металлургия свинца и цинка [Текст]: Учебное пособие для вузов / В.Я. Зайцев, Е.В. Маргулис. - М.: Металлургия, 1985. -263 с.), який полягає в отриманні чорнового свинцю шляхом відновлення його оксидів з агломерату акумуляторного брухту та інших свинецьвмісних матеріалів, найчастіше оксидом вуглецю. Проте він непридатний для переробки дрібних матеріалів та сировини, що містить велику кількість свинцю (більше 60 %), вимагає огрудкування дрібної сировини. Цей процес безперервний, його важко контролювати, потрібен високоякісний кокс, вимагає допалювання органіки, яка міститься у перероблюваній сировині - акумуляторному брухті. До недоліків відомого способу відносяться низький вихід свинцю, високе газоутворення та високий вихід шлаку (400 кг/т). Найбільш близьким аналогом за сукупністю ознак до способу, що заявляється, є спосіб переплавки у короткобарабанній обертовій печі, який є основним пірометалургійним способом переробки свинцевих акумуляторів (Свинец вторичный [Текст]: монография / В. Н. Бредихин, Н. А. Маняк, А. Я. Кафтаненко. - Донецк: ДонНТУ, 2005.-248с. - ISBN 966-96301-7-8). Процес відбувається у нижче приведеній послідовності. Перед початком роботи піч необхідно просушити та розігріти. Попередньо підготовлена шихта подається за допомогою фронтального навантажувача на завантажувальну машину, яка знаходиться під витяжкою уловлювання пилу. Відповідно до маси акумуляторного брухту, додають вуглецьвмісну сировину, соду і залізну стружку в наступних пропорціях: кількість відновника (коксу) становить до 12 %, що в перерахунку на 1 т вихідної сировини, складає близько 120 кг/т; кількість соди становить до 32 %; залізну стружку додають у кількості до 12 %. Відновник повинен містити мінімальну кількість золи та мати розмір часток 6…12 мм. Занадто висока концентрація більш дрібної фракції буде виноситися з печі з можливим займанням в рукавних фільтрах. Шматки великого розміру відновника можуть блокувати зливний отвір під час розливання. Флюсуючими реагентами є кальцинована сода (Ма2СО3) та залізна стружка. Сода знижує температуру плавлення утворюваного шлаку і виконує роль хімічного реагенту. Залізо додають у вигляді стружки - воно відновлює сульфід свинцю та переводить сірку в штейн, зменшуючи таким чином кількість викидів SO2 в атмосферу. Після завантаження відбувається проплав шихти. Піч при цьому обертається, швидкість обертання складає 1…8 об/хв. Процес плавки шихти йде приблизно 4…6 годин залежно від складу шихти. У цьому способі вторинну свинцеву сировину сплавляють з содою і відновлюють з'єднання свинцю вуглецем коксу при температурі 1100 °C. Коли плавка закінчена, і шлак знаходиться повністю в рідкому і однорідному стані відбувається відкриття випускного отвору з подальшим випуском шлаку та чорнового свинцю. Пил і гази, що утворюються в процесі завантаження та випуску продуктів плавки, витягуються технологічною системою вентиляції, і викидаються в атмосферу після того, як фільтри очищають їх від забруднюючих частинок. Цей пил уловлюється, переводиться у суспензію і передається на ділянку оброблення, де далі профільтрований разом з пастою повертається в піч для подальшої переробки. Цей процес має суттєві недоліки: 1. Значні необоротні втрати свинцю з шлако-штейновим розплавом. 2. Високі витрати соди та залізної стружки. 3. Значні витрати відновника, що значно здорожує вартість процесу. 4. Процес високотемпературний, що позначається на зайвих витратах на енергоресурси. 5. Має періодичність завантаження шихти та випуску продуктів плавки. 6. Хімічно зв'язана сірка залишається в шлаку. В основу корисної моделі поставлена задача розробити спосіб переробки вторинної свинцевої сировини, в якому за рахунок зміни температурного режиму та коректування составу шихти, забезпечується зменшення кількості шлакового розплаву, що отримується, та мінімізація виходу штейну, завдяки чому зменшуються втрати свинцю з ними; зменшення витрати відновника - коксу; скорочення витрати флюсів (Nа2СО3, FeO); можливість використовувати вловлювану сірку для отримання промислових продуктів. Для вирішення поставленої задачі в способі переробки вторинної свинцевої сировини, який включає підготовку шихти, що містить акумуляторний брухт, вуглецьвмісний відновник та карбонатвмісний матеріал, і проплавлення її в печі, згідно з корисною моделлю, шихту 1 UA 84178 U 5 10 15 20 25 30 35 40 45 50 55 60 нагрівають до 700-800° С та витримують не більше 2 годин, після чого рідкий метал зливають, а у розплав, що залишився в печі, вводять карбонатвмісний матеріал в кількості 10-12 % від вмісту акумуляторного брухту в шихті, нагрівають до 900-1000 °C та витримують протягом 1,5-2 годин, після чого зливають отриманий метал. Спосіб напівреакційної плавки полягає в наступному. Розраховують кількісний вміст компонентів шихти до маси свинецьвмісної сировини, за наступним складом: кількість відновника (кокс) становить 3,6-4 %; кількість карбонатвмісного матеріалу 10-12 %. Піч просушують. Процес розділяється на два етапи розігріву. На першому етапі піч розігрівають до 700-800° С Після розігріву футеровки обертового корпусу печі відключають подачу газу і завантажують шихту. Шихту спільно з карбонатвмісним матеріалом подають в піч окремими порціями. Після закінчення завантаження першої порції включають газовий пальник. При цих температурах йтимуть реакції відновлювання сульфату свинцю вуглецем за реакціями (1-3): PbSO4+4С = PbS+4СО; (-325,119 кДж/моль) (1) PbSO4+4СО = PbS+4СО2, (-326,570 кДж/моль) (2) PbSO4+2С = PbS+2СО2, (-309,241 кДж/моль) (3) відновлювання оксиду свинцю за реакціями (4-6): 2РbО + С = 2Рb+CO2, (-160,669 кДж/моль) (4) РbО + С = Pb+CO, (-80,117 кДж/моль) (5) PbO+CO=Pb + СО2; (-78,819 кДж/моль), (6) а також реакції (7, 8) взаємодії сульфіду свинцю з його оксидом: 2PbS + ЗРbО2=5 Pb+2SO3, (-186,283 кДж/моль) (7) PbS+PbO2=2Pb+SO2. (-131,137 кДж/моль).(8) За температури 700-800 °C більш ефективним є твердофазне відновлювання сульфату свинцю вуглецем за реакцією (1). Після зливу отриманого рідкого металу, піч повертають у робоче положення, підключають газові пальники та розігрівають піч до 900-1000° С (другий етап розігріву). 50 % PbSO4, що залишилася, та присутній в шихті РbО, який не прореагував в першому періоді, взаємодіють з PbS: PbS+PbSO4=2Pb+2SO2, (-45,625 кДж/моль) (9) PbS+2PbO=3Pb+SO2. (-24,123 кДж/моль). (10) Навіть за невисоких температур пріоритетно йдуть реакції з присутністю карбіду натрію з отриманням РbО. Проте його додаткове додавання необов'язкове (близько 14-17 % знаходиться в батареях, що йдуть на переробку), що скорочує витрати соди, тим паче глет леткий вже при 750 °C: PbSO4+Na2CO3+3С = Pb+Na2S+CO+3CO2. (-322,668 кДж/моль) (11). Реакція (11) йде навіть за невисоких температур, але вимагає додаткової витрати відновника і веде до утворення Na2S, який вступає у взаємодію лише при дуже високих температурах, утворюючи штейновий розплав. Оскільки за допомогою напівреакційної плавки сірка буде переходити, в основному, в газову фазу, тому нема необхідності додавати до шихти надто великої кількості Na2CO3. Необхідно скоротити кількість Na2CO3, оскільки значна його частина витрачається на утворення штейнового розплаву: PbS+Na2CO3 = РЬО + Na2S+CO2, (83,458 кДж/моль) (12) PbCl2+Na2CO3=PbO+2NaCl+CO2, (-105,158 кДж/моль). (13) Залізний скрап додається до шихти з метою переведення сірки в шлак, але з двох реакцій добре протікає лише взаємодія з РbО, тоді як реакція з PbS не протікатиме навіть при високих температурах: PbO+Fe=FeO+Pb, (-83,329 кДж/моль) (14) PbS+Fe=FeS+Pb. (164,397 кДж/моль). (15) Таким чином, додавання до шихти залізного скрапу не лише небажано, оскільки збільшується кількість шлако-штейнової фази з переходом в неї до 12 % свинцю, але і недоцільно. Коли рідкий метал розплавлений, виконують відстій розплаву перед зливом, а потім злив металу в міксер. Після закінчення зливу металу вмикають обертання корпусу печі та пальник, щоб забезпечити в печі температуру плавлення шлако-штейнового розплаву. Після розплавлення шлако-штейнового розплаву проводять його злив. 2 UA 84178 U 5 10 15 20 25 30 35 Спосіб був випробуваний у промислово-лабораторних умовах. Проведено експериментальні випробування по застосуванні нової технології напівреакційної плавки. Попередні термодинамічні розрахунки системи, що досліджується, показали термодинамічну можливість протікання реакцій взаємодії сульфіду та сульфату свинцю, з попереднім відновленням половини сульфату свинцю окисом вуглецю. Для цього здійснювали підвищення температури в печі поетапно (у 2 періоди), ініціюючи послідовне протікання реакцій (2, 9). Просушка печі газом виконувалася за допомогою пальника печі. Процес розігріву і сушки проводився протягом 48 годин. Підготовлена шихта за відповідним складом та пропорціями подавалася фронтальним навантажувачем на завантажувальну машину, яка знаходилася під витяжкою уловлювання пилу. Завантаження печі відбувалося через контрольні ваги, що знаходилися в завантажувальній машині. Піч розігріли до 700 °C. Після розігріву футеровки печі відключили подачу газу, відвели убік від завантажувального вікна заслінку і завантажили шихту. Шихту спільно з карбонатвмісним матеріалом засипали в піч окремими порціями за допомогою завантажувального вібраційного пристрою (живильника), що переміщався уздовж поздовжньої осі корпусу печі. Після закінчення завантаження першої порції живильник відвели від печі, завантажувальне вікно закрили заслінкою і включили газовий пальник. Піч при цьому оберталася. Процес плавлення шихти йшов протягом 2 годин. У міру оплавлення шихти рідкий метал стікав в нижню частину ємкості корпусу печі. Після зливу отриманого рідкого металу, піч повернули у робоче положення, підключили газові пальники та розігріли піч до 1000° С. Таку температуру витримували протягом 2 годин. Коли рідкий метал розплавлений до необхідного рівня, вимкнули привід обертання корпусу печі і пальник, виконали відстій розплаву перед зливом, а потім злили метал в міксер, для чого встановили знімний жолоб і відкрили отвір для випуску розплавленого металу. Швидкість зливу металу регулювали швидкістю повороту корпусу печі. Після закінчення зливу металу отвір для випуску розплавленого металу закрили, увімкнули обертання корпусу печі та пальник. При цьому потужність пальника збільшували, щоб забезпечити в печі температуру плавлення шлако-штейнового розплаву. Рідкий шлако-штейновий розплав злили, для чого вимкнули газовий пальник, відкрили отвір для випуску і поворотом корпусу печі злили шлак у ємність. Після закінчення зливу ємність прибрали, а отвір для випуску шлаку закрили. Задана витрата відновника зумовлена необхідністю проведення хімізму напівреакційної плавки. Тобто для того, щоб склалися умови для реагування лише 50 % PbSO4, що міститься в шихті за реакцією (3), з утворенням PbS, який буде взаємодіяти з 50 % PbSO4, що залишилися, з утворенням чорнового свинцю за реакцією (9). Розрахунок кількості відновника необхідного для переробки свинцевої пасти, приведеного на 1 тонну пасти, було виконано наступним чином. Для розрахунку була узята паста наступного складу (табл. 1). 40 Таблиця 1 Хімічний склад пасти Найменування компонентів Свинець Сірка Кисень Інші 45 Вміст, мас. % в оксисульфатній пасті 65,79 4,41 14,57 15,23 1. Якщо прийняти що вся сірка знаходиться в сульфаті свинцю, то: Маса сірки в пасті 44,1 кг/т; Маса свинцю в сульфаті 285,3 кг/т; Маса всього сульфату 417,5 кг/т. 2. З 50 % сульфату свинцю прореагує 24,2 кг вуглецю. 3. Всього свинцю в 1 тонні пасти 657,9 кг і відомо, що в сульфаті його 285,3 кг, тоді оксиду свинцю буде 401,4 кг. 4. На відновлення оксиду свинцю знадобиться 10,8 кг вуглецю. 3 UA 84178 U 5 10 5. На весь процес буде витрачено 35 кг вуглецю, якщо передбачити що у вугіллі вміст вуглецю 97 %, то витрата вугілля буде 36,1 кг/т або 3,61 % від маси свинцевої пасти. В існуючій технології до шихти додають до 12 % відновника, що в перерахунку на 1 т пасти, складає близько 120 кг/т. З розрахунку видно, що, в порівнянні з існуючою технологією, досягається значне зниження витрати відновника на 69,92 %. Зміна температурного режиму на новий двоетапний зумовлена ініціацією проходження всіх необхідних реакцій для напівреакційної плавки. Адже реакція (3) достатньо активно протікає вже при 700 °C (перший етап), а реакція (9) починає протікати починаючи від 800 °C і вище (другий етап). Тому розділення процесу на 2 етапи узгоджується з проходженням процесу за вказаною послідовністю хімічних реакцій, згідно з термодинамічним аналізом (табл. 2). Таблиця 2 Результати термодинамічного аналізу за реакціями (3, 9) Температура, °C 100 200 300 400 500 600 700 800 900 1000 15 20 Реакція (3) ΔG, кДж/моль -91,428 -126,761 -162,689 -199,076 -235,741 -272,515 -309,241 -345,781 -382,018 -417,837 Реакція (9) ΔG, кДж/моль 273,957 235,006 195,592 155,749 115,598 75,271 34,889 -5,442 -45,625 -85,573 Оскільки процес проводили з додаванням 3,6-4 % відновника, без додавання залізної стружки, виключалося утворення штейнової фази, а вся сірка, яка міститься у сировині, переходила в газову фазу у вигляді SO2, a потім окислювалась до SO3. Дослідження показали ефективність застосування запропонованого способу внаслідок значного зменшення втрат кольорових металів зі шлако-штейновою фазою та отримання концентрованих по SO2 газів, що відходять, які пригідні до отримання промислових продуктів. Спосіб, що заявляється, відкриває нові можливості для вдосконалення переробки акумуляторного брухту в обертовій короткобарабанній печі, що забезпечує більш високу ступінь видобутку кольорових металів у свинцево-сурм'янистий сплав, що отримується, виключаються затрати на додаткову переробку шлако-штейнового розплаву, зумовлює отримання сірчаного газу як самостійного продукту плавки, який пригідний для подальшого використання у хімічній промисловості. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Спосіб переробки вторинної свинцевої сировини, який включає підготовку шихти, що містить акумуляторний брухт, вуглецьвмісний відновник та карбонатвмісний матеріал, і проплавлення її в печі, який відрізняється тим, що шихту нагрівають до 700-800 °С та витримують не більше 2 годин, після чого рідкий метал зливають, а у розплав, що залишився в печі, вводять карбонатвмісний матеріал в кількості 10-12 % від вмісту акумуляторного брухту в шихті, нагрівають до 900-1000 °С та витримують протягом 1,5-2 годин, після чого зливають отриманий метал. 35 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюKosenko Viktoria Mykolaivna

Автори російськоюКосенко Виктория Николаевна

МПК / Мітки

МПК: C22B 7/00, C22B 13/00

Мітки: свинцевої, короткобарабанній, сировини, печі, спосіб, вторинної, переробки

Код посилання

<a href="https://ua.patents.su/6-84178-sposib-pererobki-vtorinno-svincevo-sirovini-u-korotkobarabannijj-pechi.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки вторинної свинцевої сировини у короткобарабанній печі</a>

Попередній патент: Установка для проходки в ґрунтах

Наступний патент: З’єднання змінної жорсткості

Випадковий патент: Термостат