Електроліт для нанесення вольфрам-кобальтових сплавів та інтерметалідів на різні електропровідні матеріали

Номер патенту: 85594

Опубліковано: 25.11.2013

Автори: Ускова Наталія Миколаївна, Саричев Сергій Юрійович, Малишев Віктор Володимирович, Писаненко Олександр Дмитрович, Сушинський Микола Михайлович

Формула / Реферат

Електроліт для нанесення вольфрам-кобальтових сплавів та інтерметалідів на різні електропровідні матеріали, що містить сполуки вольфраму та кобальту, електровідновлені у високотемпературному середовищі до металів, і їх розчинник, який відрізняється тим, що як сполуки вольфраму і кобальту та розчинника він містить оксид вольфраму (VI) (0,1-1,5) мол. % і оксид кобальту (II) (0,01-1,0) мол. % та вольфрамат натрію відповідно.

Текст

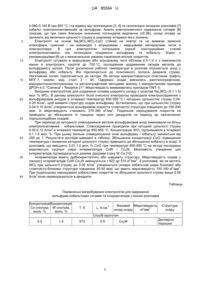

Реферат: Електроліт для нанесення вольфрам-кобальтових сплавів та інтерметалідів на різні електропровідні матеріали, що містить сполуки вольфраму та кобальту, електровідновлені у високотемпературному середовищі до металів, і їх розчинник, причому як сполуки вольфраму і кобальту та розчинника він містить оксид вольфраму (VI) (0.1-1.5) мол. % і оксид кобальту (II) (0.01-1.0) мол. % та вольфрамат натрію відповідно. UA 85594 U (54) ЕЛЕКТРОЛІТ ДЛЯ НАНЕСЕННЯ ВОЛЬФРАМ-КОБАЛЬТОВИХ СПЛАВІВ ТА ІНТЕРМЕТАЛІДІВ НА РІЗНІ ЕЛЕКТРОПРОВІДНІ МАТЕРІАЛИ UA 85594 U UA 85594 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується отримання покриттів тугоплавких металів та їх сполук, зокрема сплавів та інтерметалідів вольфрам-кобальт на різні електропровідні матеріали, шляхом електролізу іонних розплавів. Він може бути використаний в станко-інструментальній промисловості при виготовленні надтвердих інструментів. Корисна модель пов'язана зі значним підвищенням пластичності та мікротвердості вольфраму з добавками кобальту [1, 2]. Відомо два електроліти для нанесення покриттів сплавів та інтерметалідів вольфраму з металами підгрупи заліза. Згідно з першим електролітом [3] електролізу піддавали чисто фторидні розплави на основі LiF-NaF-KF (46.5-11.5-42.0 мол. %) в атмосфері очищеного аргону в герметичному електролізері. Для заміни електродів користувались складним шлюзовим пристроєм. Концентрацію вольфраму в розплаві задавали досить леткою речовиною газоподібним гексафторидом вольфраму і металевим вольфрамовим анодом. Сам гексафторид вольфраму потребував спеціальної очистки методом перегонки. При концентрації вольфраму і нікелю в розплаві 0.2-9.2 і 5.8-7.2 мас. % відповідно, температурі розплаву 840-860 °C і 2 щільності катодного струму 0.01-0.1 А/см на катоді утворювались покриття складу вольфрамнікель. Для запобігання утворенню металевих плівок на поверхні розплаву, що порушують процес електролізу, застосовувалась вібрація катода. Найбільш близьким до заявлюваного є електроліт для нанесення вольфрам-кобальтових сплавів, що містить вольфрам і кобальт, електровідновлені у високотемпературному середовищі їх сполук, та їх розчинник [4]. Згідно з цим електролітом-прототипом - електролізу піддаються чисто хлоридні розплави на основі еквімолярної суміші NaCl-KCl (1:1). Осадження порошків також здійснювали в герметичній комірці в атмосфері аргону, очищеного від вологи і кисню. При цьому чистота інертного газу контролювалась спеціальним електрохімічним датчиком. Концентрацію іонів вольфраму і кобальту в електроліті - розчиннику задавали речовинами Na3WO3F3 (WO3) та СоСl2. Згідно з експериментальними даними [5] автори [4] відмічають, що вольфрам можна вводити в розплав у вигляді Na 3WO3F3 або WO3. В обох 2випадках електрохімічно активною часткою є оксифторидний комплекс WO 2F4 . Стійкість цього комплексу в хлоридно-фторидному розплаві лежить у діапазоні співвідношення концентрацій [NaF]/[WO3]=5:1. Процес синтезу сплаву Co3W відбувається в електроліті такого складу, мол%: NaCl - 38.5-44.35; КСl - 38.5-44.35; NaF - 10.0-20.0; WO3 - 0.2-2.0; СоСl2 - 0.1-1.0. Встановлено, що якщо концентрація WO3 більше 2 мол%, в сплаві присутня домішка оксиду WO 2. При концентрації WO3 менше 0.2 мол% в сплаві присутня домішка металевого кобальту. При цьому 2 реалізується щільність катодного струму менше 0.1 А/см і процес стає неефективним. Домішки кобальту присутні в сплаві також при концентрації СоСl2 більше 1.0 мол%. При концентрації СоСl2 менше 0.1 мол% з’являються домішки металевого вольфраму. При оптимальному складі 2 розплаву сплав Co3W отримується при катодній щільності струму 0.1-1.0 А/см . При щільності 2 2 струму нижче 0.1 А/см заявляються домішки вільного кобальту, а вище 1.0 А/см - вольфраму. 2 Питома поверхня порошку сплаву знаходиться в діапазоні 5-15 м /г. Ці обидва електроліти мають такі недоліки: - необхідність та складність створення спеціальної захисної атмосфери з очищеного та зневодненого газу; - складність та трудоємність підготовки електролітів; - неможливість застосування різних конструкційних сталей як катодних матеріалів; - агресивність електролітів і неможливість застосування алундових та кварцових матеріалів як контейнерів для розплаву; - неможливість корегування складу електроліту через герметичність електролізера; - можливість утворення металевих плівок на поверхні розплаву, що призводить до короткого замкнення катода з анодом та значних непередбачених витрат електроенергії; В основу корисної моделі покладено задачу вдосконалити електроліт для нанесення вольфрам-кобальтових сплавів та інтерметалідів на різні електропровідні матеріали, усунення вищезазначених недоліків та одержання покриттів заданого складу шляхом заміни галогенідних сполук електроліту оксидними. Поставлена задача вирішується тим, що в електроліті для нанесення вольфрамкобальтових сплавів та інтерметалідів на різні електропровідні матеріали, що містить електровідновлені у високотемпературному середовищі сполуки вольфраму і кобальту та їх розчинник, новим є те що, як сполуки вольфраму і кобальту та розчинника він містить оксид вольфраму (VI) (0.1-1.5) мол. % і оксид кобальту (II) (0.01-1.0) мол. % та вольфрамат натрію відповідно. Добавки до вольфраматного розплаву кисневих сполук вольфраму та кобальту, за певних умов, приводять до співосадження обох металів з утворенням покриттів сплавів та інтерметалідів. Різниця в потенціалах виділення кобальту та вольфраму складає при цьому 1 UA 85594 U 5 10 15 20 25 30 35 40 0.080-0.140 В при 900 °C і на відміну від галогенідних [3, 6] та галогенідно-оксидних розплавів [7] кобальт електропозитивніший за вольфрам. Аналіз електрохімічного одержання сплавів [8] показав, що при таких близьких значеннях потенціалів виділення (≤0.2В), склад сплаву не залежить від величини щільності струму в широкому інтервалі його значень. Електроліт на основі Na2WO4-WO3-CoO стійкий на повітрі та не вимагає захисної атмосфери, сумісний і не взаємодіє з алундовими і кварцовими матеріалами тигля й електролізера. В цих електролітах потенціали корозії конструкційних сталей електропозитивніші, ніж потенціали осадження вольфраму та кобальту. Згідно з рекомендаціями [9] це є визначальною умовою нанесення якісних покриттів. Електроліт готували в кварцовому або алундовому тиглі об'ємом 0.5-1.0 л з компонентів ванни в електропечі, нагрітій до 700 °C, послідовним додаванням оксидів металів до вольфрамату натрію. Після досягнення робочої температури в розплав опускається анод з вольфраму або кобальту. Він підключається до позитивного полюса джерела струму. Негативний полюс підключається до катода. Як катоди використовуються пластинки графіту MПГ-7, нікелю, міді, сталі 3 і 45. Одержані осади вивчались рентгенографічним, мікрорентгеноспектральним та металографічним методами аналізу з використанням приладів ДРОН-4.0, "Саmеса" і "Neophot-21". Мікротвердість вимірювалась приладом ПМТ-3. Вихідним електролітом для осадження сплавів широкого складу є розплав Na 2WO4-(0.1-1.5) мол. % WO3. В даному електроліті після очисного електролізу проводили електроосадження з вольфрамовим анодом в інтервалі температур 850-950 °C і катодних щільностях струму 0.042 0.20 А/см , щоб виявити структуру осадів вольфраму. Встановлено, що при щільностях струму 2 0.04-0.15 А/см утворюються вольфрамові покриття стовпчастої структури товщиною до 150-200 2 мкм. їх мікротвердість становить 370-380 кГ/мм . Подальше нарощування покриттів не приводить до збільшення їх товщини через ріст дендритів чи перехід до незчеплених порошкоподібних осадків. При переході до катодного співосадження металів вольфрамовий анод замінювали на більш електропозитивний - кобальтовий. Співосадження проводили при катодній щільності струму 2 0.05-0.12 А/см в інтервалі температур 850-950 °C. Концентрацію WO3 підтримували в інтервалі 0.1-1.5 мол. %. При цьому мольне співвідношення іонів вольфраму і кобальту змінюється від 250 до 1. Результати дослідів наведені в таблиці. Збільшення концентрації СоО, підвищення температури і зниження катодної щільності струму приводить до збільшення кобальту в осаді. З розплавів, що вміщують 0.01-1.0 мол. % СоО при температурі 850-950 °C на катоді послідовно виділяються суцільні шари інтерметалідів CoW і Co3W. Можливість утворення цих інтерметалідів підтверджується даними діаграми стану W-Co [10]. Інтерметаліди мають дрібнокристалічну або шарувату структуру. Мікротвердість осадів у 2 ланцюгу інтерметалідів CoW-Co3W зменшується з 822 до 510 кГ/мм . З розплавів, які не містять 2 WO3 при щільності струму до 0.06 А/см утворюються складні кобальтові шари блокової або 2 стовпчасто-блокової структури товщиною 30-40 мкм, що мають мікротвердість 150-160 кГ/мм . При подальшому нарощуванні кобальтових покриттів чи збільшенні щільності струму вище 0.06 2 А/см вони перероджуються в дендрити. Таблиця Порівняльні випробування електролітів для одержання вольфрам-кобальтових сплавів та інтерметалідів з іонних розплавів Концентрація Концентрація Со-сполуки, W-сполуки, моль. % моль. % T, К -2 ik, Асм Фазовий Мікротвердість 2 склад осаду кГ/мм Структура осаду Спосіб-прототип 0.5 1.0 973 0.5 2 Co3W Дисперсні порошки UA 85594 U Продовження таблиці Запропонований спосіб 0.01 30 35 1.0 1123 0.10 W, CoW 411 0.3 1173 0.12 CoW 823 0.3 1173 0.08 CoW, Co3W 656 0.2 1173 0.07 Co3W 509 1.0 25 372 0.7 20 W 0.5 15 0.12 0.1 10 1123 0.1 5 1.5 0.1 1173 0.05 Co 1568 Стовпчасте покриття Те ж саме Шарувате покриття Стовпчасте покриття Шарувате покриття Стовпчасте покриття Запропонований електроліт в порівнянні з прототипом має такі переваги: - можливість нанесення суцільних покриттів на різні електропровідні матеріали; - спрощення апаратурного оформлення (не потрібно захисної атмосфери та шлюзових камер); - доступність реактивів, що є складовими електроліту і джерелами вольфраму та кобальту; - технологічність електроліту і сумісність його з графітовими, кварцовими та алундовими конструкційними матеріалами; - доступність і можливість аналізу складу електроліту та його корегування з метою ведення безперервного процесу. Джерела інформації: 1. Т.Я. Косолапова. Свойства, получение и применение тугоплавких соединений. М.: Металлургия, 1986. 694 С. 2. У. Пирсон. Кристаллохимия и физика металлов./ Под ред. С.Н. Порина. М.: Мир, 1977. 471С. 3. А.Н. Барабошкин, Н.А. Салтыкова, Б.Г. Семенов. Электро-осаждение вольфрама и его сплавов из фторидных расплавов. // Труды УНЦ АН СССР. 1976. Вып.17. С. 28-31. 4. А.С. СССР № 1593293, МКИ С25В1/00. Способ получения порошкообразного сплава. 1991. 5. Х.Б. Кушхов, Д.Г. Супаташвили, И.А. Новоселова, В.И. Шаповал. Совместное электровосстановление различных ионных форм вольфрама с катионами никеля и кобальта в галогенидных расплавах. // Электрохимия. 1990. Т. 26. № 6. С. 720-723. 6. А.Н. Барабошкин, З.П. Валеев, З.С. Мартемьянова, В.Т. Зырянов. Электроосаждение сплавов из хлоридного расплава. // Электрохимия. 1997. Т. 33. № 9. С. 1112-1117. 7. И.А. Новоселова, В.В. Малышев, В.И. Шаповал. Высокотемпературный электрохимический синтез двух- и трехкомпонентных интерметаллических соединений молибдена и вольфрама с кобальтом, никелем и углеродом. // Журн. прикладной химии. 1997. Т. 70. № 8. С. 1282-1288. 8. А.Н. Барабошкин. Электрокристаллизация металлов из расплавленных солей. М.: Наука, 1976. 280 С. 9. С.П. Антонов, Л.Е. Ивановский, О.С. Петенев. Нанесение покрытий из тугоплавких металлов электролизом расплавленных солей. // Защита металлов. 1975. Т. 9. № 5. С. 567-571. 10. М. Хансен, К. Андерко. Структуры двойных сплавов. М.: ГНТПЛ по черной и цветной металлургии. 1962. В 2-х томах. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 Електроліт для нанесення вольфрам-кобальтових сплавів та інтерметалідів на різні електропровідні матеріали, що містить сполуки вольфраму та кобальту, електровідновлені у високотемпературному середовищі до металів, і їх розчинник, який відрізняється тим, що як сполуки вольфраму і кобальту та розчинника він містить оксид вольфраму (VI) (0,1-1,5) мол. % і оксид кобальту (II) (0,01-1,0) мол. % та вольфрамат натрію відповідно. 3 UA 85594 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюMalyshev Viktor Volodymyrovych, Uskova Nataliia Mykolaivna, Sarychev Serhii Yuriiovych, Sushynskyi Mykola Mykhailovych

Автори російськоюМалышев Виктор Владимирович, Ускова Наталья Николаевна, Сарычев Сергей Юрьевич, Сушинский Николай Михайлович

МПК / Мітки

МПК: C25D 3/00

Мітки: нанесення, інтерметалідів, вольфрам-кобальтових, сплавів, електропровідні, матеріали, різні, електроліт

Код посилання

<a href="https://ua.patents.su/6-85594-elektrolit-dlya-nanesennya-volfram-kobaltovikh-splaviv-ta-intermetalidiv-na-rizni-elektroprovidni-materiali.html" target="_blank" rel="follow" title="База патентів України">Електроліт для нанесення вольфрам-кобальтових сплавів та інтерметалідів на різні електропровідні матеріали</a>

Попередній патент: Електроліт для електрохімічного осадження золотого покриття

Наступний патент: Двигун поршневий

Випадковий патент: Пристрій для тонзилектомії