Спосіб виготовлення комбінованої випаровувально-конденсаційної системи

Номер патенту: 87132

Опубліковано: 27.01.2014

Автори: Ніколаєнко Юрій Єгорович, Гершуні Олександр Наумович, Письменний Євген Миколайович, Ніщик Олександр Павлович

Формула / Реферат

Спосіб виготовлення комбінованої випаровувально-конденсаційної системи, що включає дифузійне зварювання мідної капілярної структури з корпусом системи з титану або його сплавів у вакуумі при верхній межі температури зварювання, що не перевищує 0,97·te, де te - евтектична температура, і ізотермічну витримку, який відрізняється тим, що за нижню межу температури зварювання приймають температуру розчинення окисних та нітридних плівок tрп на поверхні корпусу системи у вакуумі, верхню межу температури зварювання встановлюють нижче лінії солідус для евтектичної реакції з найменшою температурою на діаграмі стану та нижче температури поліморфного перетворення, перед зварюванням видаляють газонасичений шар на поверхні корпусу, а ізотермічну витримку здійснюють протягом 20-120 хвилин.

Текст

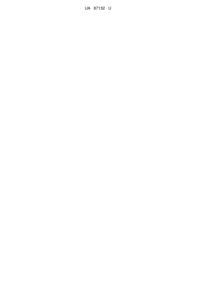

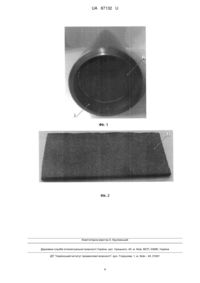

Реферат: Спосіб виготовлення комбінованої випаровувально-конденсаційної системи включає дифузійне зварювання мідної капілярної структури з корпусом системи з титану або його сплавів у вакуумі при верхній межі температури зварювання і ізотермічну витримку. За нижню межу температури зварювання приймають температуру розчинення окисних та нітридних плівок на поверхні корпусу системи у вакуумі, верхню межу температури зварювання встановлюють нижче лінії солідус для евтектичної реакції з найменшою температурою на діаграмі стану та нижче температури поліморфного перетворення. Перед зварюванням видаляють газонасичений шар на поверхні корпусу, а ізотермічну витримку здійснюють протягом 20-120 хвилин. UA 87132 U (12) UA 87132 U UA 87132 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі теплотехніки і може бути використана при розробці систем теплопередачі на основі випаровувально-конденсаційних систем. Відомий спосіб виготовлення теплової труби (див. патент Російської Федерації № 2009743, МПК В21С 37/06, опубл. 1994), що передбачає утворення герметичного корпусу і капілярнопористої структури шляхом теплової обробки алюмінієвого порошку мундштучним гарячим динамічним пресуванням при зовнішньому обігріві порошку і матриці до температури стінок футерівки, контактуючих з алюмінієвим порошком, що дорівнює (1,2-1,3)Тпл, де Тпл температура плавлення алюмінієвого порошку, та внутрішнім охолодженням порошку за допомогою центрального стрижня, що охолоджується повітрям, температура зовнішніх стінок якого дорівнює (0,5-0,8)Тпл. Центральний стрижень під час гарячого динамічного пресування пуансоном періодично зворотно-поступально переміщують в матриці. Використання алюмінієвого порошку як капілярної структури дозволяє знизити масу випаровувально-конденсаційної системи, але не дозволяє одержати капілярно-пористу структуру з максимальною кількістю відкритих пор та максимальною проникністю, що обмежує максимальний тепловий потік теплової труби. Відомий спосіб виготовлення випаровувально-конденсаційної системи (див. книгу Тепловые трубы с металловолокнистыми капиллярными структурами / М.Г. Семена, А.Н. Гершуни, В.К. Зарипов. - К.: Вища школа. Головное изд-во, 1984. - С. 150), що включає дифузійне зварювання капілярної структури з міді з корпусом системи з міді у вакуумі. Використання міді як матеріалу корпусу та мідних металічних волокон як матеріалу капілярної структури дозволяє одержати максимальну кількість відкритих пор і максимальну проникність капілярної структури та дещо спростити технологію виготовлення випаровувально-конденсаційної системи, але обмежує галузі застосування такої системи. На практиці у ряді випадків необхідним є зниження маси випаровувально-конденсаційної системи та підвищення міцності і корозійної стійкості корпусу системи в агресивних середовищах, чого не дозволяє досягти спосіб-аналог. Відомий спосіб виготовлення теплової труби з комбінованою капілярною структурою з бімодальним розподілом пор за розмірами, як матеріал корпусу і капілярної структури якої можуть використовуватись мідь, нікель, молібден, титан, ніобій, алюміній, кобальт, залізо та їх комбінації (див. патент США № 7828046, МПК F28D 15/00, опубл. 2010). Шар капілярної структури, що прилягає до стінки корпусу теплової труби, формують з матеріалу (волокна, сітка, комірки тощо) з розмірами пор від 50 до 1000 мкм, а шар капілярної структури, що межує з паровим простором теплової труби, формують з розмірами пор від 0,5 до 50 мкм і з порошкового матеріалу, який наносять на поверхню пор першого шару і спікають в вакуумі (при температурі від 700 до 1100 °С протягом від 10 хв. до 3 год. в залежності від вибраних матеріалів). Виконання бімодальної капілярної структури з оптимальними параметрами по її довжині та товщині дозволяє збільшити тепловий потік, що передається тепловою трубою при орієнтації проти сил гравітації. Недоліком описаного способу є складність виготовлення бімодальної капілярної структури, тому використання її для теплових труб з робочою горизонтальною орієнтацією та орієнтацією в напрямку дії сил гравітації є невиправданим. Як найбільш близький аналог вибрано спосіб виготовлення теплової труби (див. А.С. СРСР № 1449286, МПК В23K 20/14, опубл. 1989), що включає дифузійне зварювання мідної капілярної структури з корпусом системи з титану у вакуумі при верхній межі температури зварювання, що не перевищує 0,97tе, де tе - евтектична температура, і ізотермічній витримці. Нижня межа температури зварювання складає 0,9tе, a тривалість ізотермічної витримки - (20-30) хвилин. Використання в даному способі корпусу з титану, а капілярної структури з міді, дозволяє віднести отримувану при реалізації способу теплову трубу до комбінованої випаровувальноконденсаційної системи. Використання титану як матеріалу корпусу системи дозволяє 3 використати його позитивні якості, а саме низьку густину (4,5 г/см ), високу механічну міцність, високу корозійну стійкість, обумовлену наявністю на його поверхні тонкої (5-15 мкм) плівки окислу ТіО2, високу питому міцність (відношення міцності до густини), які є важливими при застосуванні корпусу випаровувально-конденсаційної системи з цього металу в авіабудуванні, ракетній техніці, морському суднобудуванні. Застосування міді як матеріалу для виготовлення капілярної структури дозволяє використовувати в даній системі теплоносії, що сумісні з міддю та титаном чи його сплавами. Але вузький температурний діапазон та нетривала ізотермічна витримка при виконанні операції дифузійного зварювання при виготовленні цієї комбінованої випаровувально-конденсаційної системи приводить до зниження її якості, а в деяких випадках це може привести до отримання браку в результаті розплавлення системи. Це може відбуватися в результаті необґрунтованого вибору евтектичної температури, тому що до цього часу немає єдиної думки стосовно складу та характеру утворення проміжних фаз в системі 1 UA 87132 U 5 10 15 20 25 30 35 40 45 50 55 60 титан - мідь (див. книгу Диаграммы состояния двойных металлических систем: Справочник: В 3 т.: Т. 2 / Под общ. ред. Н.П. Лякишева. - М.: Машиностроение, 1997. - С. 337). Якщо, відповідно деяким даним, температура утворення евтектики складає 870 °С (див. книгу М.В. Мальцев. Металлография промышленных цветных металлов и сплавов. - М.: Металлургия, 1970, Приложение V, № 22) та 875 °С (див. книгу Н.Ф. Казаков. Диффузионная сварка материалов. М.: Машиностроение, 1976. - С. 190), то відповідно іншим даним в системі титан-мідь існує три евтектичні температури, а саме 870 °С, 960 °С та 1003 °С (див. статтю С.В. Крашенников, С.В. Кузьмин, В.И. Лысак. Исследование влияния режимов нагрева на скорость процесса контактного плавления полученного сваркой взрывом соединения титан медь//Известия Волгоградского госуд. техн. ун-та. - 2006, № 9. - С. 64-67). Таким чином, необґрунтований вибір температури утворення евтектики та тривалості ізотермічної витримки може привести до низької якості або навіть до неможливості отримання випаровувально-конденсаційної системи титан-мідь за способом - найбільш близьким аналогом. В основу корисної моделі поставлено задачу створення способу виготовлення комбінованої випаровувально-конденсаційної системи з титану або його сплавів як матеріалу корпусу і міді як матеріалу капілярної структури, який за рахунок використання нових режимних параметрів операції дифузійного зварювання та введення нової операції попереднього видалення газонасиченого шару на поверхні корпусу забезпечив би підвищення якості та, відповідно, надійності і ресурсу роботи системи при збереженні механічних характеристик корпусу системи. Поставлена задача вирішується тим, що в способі виготовлення комбінованої випаровувально-конденсаційної системи, що включає дифузійне зварювання мідної капілярної структури з корпусом системи з титану або його сплавів у вакуумі при верхній межі температури зварювання, що не перевищує 0,97tе, де tе - евтектична температура, і ізотермічній витримці, згідно з корисною моделлю, за нижню межу температури зварювання приймають температуру розчинення окисних та нітридних плівок tрп на поверхні корпусу системи у вакуумі, верхню межу температури зварювання встановлюють нижче лінії солідус для евтектичної реакції з найменшою температурою на діаграмі стану та нижче температури поліморфного перетворення, перед зварюванням видаляють газонасичений шар на поверхні корпусу, а ізотермічну витримку здійснюють протягом 20-120 хвилин. Використання нових режимних параметрів операції дифузійного зварювання (верхня та нижня межа температури зварювання, час ізотермічної витримки) та нової операції (попереднього видалення газонасиченого шару на поверхні корпусу) забезпечує підвищення якості та, відповідно, надійності і ресурсу роботи системи при збереженні механічних характеристик корпусу системи. Якість виготовлення системи забезпечується обґрунтованим вибором нижньої і верхньої температурних меж операції дифузійного зварювання та встановленням відповідного часу ізотермічної витримки, що збільшується при зниженні температури зварювання, а саме (20-120) хвилин, а також за рахунок попереднього видалення газонасиченого шару на поверхні корпусу системи, що перешкоджає утворенню якісного з'єднання пористого і компактного матеріалів. Видалення газонасиченого шару здійснюють піскоструменевою обробкою або шляхом травлення корпусу в розчині: (20-30) мл H2NO3 та (303 40) мл НСl на 1 дм води протягом (5-10) хвилин при 20 °С (див. книгу Справочник по пайке / Под ред. И.Е. Петрунина. - М.: Машиностроение, 1984. - С. 255). Збереження механічних характеристик титану або сплаву титану забезпечується вибором оптимальної температури дифузійного зварювання в вакуумі. Ця температура повинна перевищувати температуру розчинення оксидної та нітридної плівок на поверхні титану t рп, залишки якої можуть знаходитись на поверхні корпусу системи після виконання операції видалення газонасиченого шару на ньому та перешкоджати утворенню якісного з'єднання титан-мідь. Температура розчинення цих плівок перевищує 700 °С (див., наприклад, книгу Справочник по пайке / Под ред. И.Е. Петрунина. - М.: Машиностроение, 1984. - С. 255). Ця температура повинна бути вибраною як нижня температурна межа при дифузійному зварюванні. Верхньою температурною межею дифузійного зварювання є температура нижче лінії солідус для евтектичної реакції з найменшою температурою t е на діаграмі стану та не вище 0,97tе. Найменша температура евтектичної реакції системи титан-мідь складає 870 °С, а у випадку застосування сплавів титану як матеріалу корпусу - ця температура може бути іншою. Верхня температурна межа дифузійного зварювання (870 °С для системи титан-мідь) нижча температури поліморфного перетворення титану (перехід -Ті з гексагональною решіткою в -Ti з об'ємно-центрованою кубічною решіткою) матеріалу корпусу системи, що становить 882 °С для титану і змінюється в інтервалі температур від 882 °С до 1000 °С для промислових титанових сплавів, і при якій відбувається стрибкоподібне якісне змінювання структури, супроводжуване різким погіршенням механічних характеристик. Таким чином, обґрунтований 2 UA 87132 U 5 10 15 20 25 вибір температури дифузійного зварювання забезпечує збереження механічних характеристик титану. Технічна суть запропонованої корисної моделі-способу пояснюється кресленням. На кресленні зображений приклад виготовлення комбінованої випаровувально-конденсаційної системи за пропонованим способом. На кресленні зображено: фіг. 1 - корпус випаровувально-конденсаційної системи 1 з приєднаною до нього шляхом дифузійного зварювання у вакуумі капілярною структурою 2; фіг. 2 - капілярна структура 2. При реалізації способу беруть попередньо виготовлену методами порошкової металургії капілярну структуру 2 (фіг. 2) з міді та встановлюють її у корпусі 1 випаровувальноконденсаційної системи з титану або його сплаву (фіг. 1), який пройшов операцію видалення газонасиченого шару на його поверхні. Після цього розміщують корпус з капілярною структурою (фіг. 1) у вакуумну піч, нагрівають до температури, вище температури розчинення окисної та нітридної плівок, тобто вище температури 700 °С, але нижче лінії солідус евтектичної реакції з найнижчою температурою та нижче температури поліморфного перетворення, а саме 870 °С у випадку дифузійного зварювання титану з міддю. При використанні титанового сплаву як матеріалу корпусу температура дифузійного зварювання може бути іншою. Ця верхня межа температури дифузійного зварювання (870 °С) знаходиться нижче температури поліморфного перетворення титану, що складає 882 °С, що дозволяє зберегти високі характеристики міцності корпусу системи. Витримують збірку корпус-капілярної структури при вибраній температурі від 20 до 120 хвилин, зменшуючи час витримки при збільшенні температури ізотермічної витримки. Охолоджують вакуумну піч до кімнатної температури та вивантажують з неї випаровувальноконденсаційну систему у вигляді нероз'ємно з'єднаних корпусу та капілярної структури. Наприклад, при виготовленні комбінованої випаровувально-конденсаційної системи (наведена на кресленні): корпус з титанового сплаву ПТ7М та капілярної структури з міді вибрано наступний режим дифузійного зварювання: температура 840 °С, час ізотермічної -4 витримки у вакуумі 10 мм рт.ст. 120 хвилин. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб виготовлення комбінованої випаровувально-конденсаційної системи, що включає дифузійне зварювання мідної капілярної структури з корпусом системи з титану або його сплавів у вакуумі при верхній межі температури зварювання, що не перевищує 0,97·te, де te евтектична температура, і ізотермічну витримку, який відрізняється тим, що за нижню межу температури зварювання приймають температуру розчинення окисних та нітридних плівок tрп на поверхні корпусу системи у вакуумі, верхню межу температури зварювання встановлюють нижче лінії солідус для евтектичної реакції з найменшою температурою на діаграмі стану та нижче температури поліморфного перетворення, перед зварюванням видаляють газонасичений шар на поверхні корпусу, а ізотермічну витримку здійснюють протягом 20-120 хвилин. 3 UA 87132 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюNishyk Oleksandr Pavlovych, Hershuni Oleksandr Naumovych, Nikolaenko Yurii Yehorovych, Pysmennyi Yevhen Mykolaiovych

Автори російськоюНищик Александр Павлович, Гершуни Александр Наумович, Николаенко Юрий Егорович, Письменный Евгений Николаевич

МПК / Мітки

МПК: F28D 15/04, F28D 15/00, F28D 15/02

Мітки: системі, спосіб, випаровувально-конденсаційної, виготовлення, комбінованої

Код посилання

<a href="https://ua.patents.su/6-87132-sposib-vigotovlennya-kombinovano-viparovuvalno-kondensacijjno-sistemi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення комбінованої випаровувально-конденсаційної системи</a>

Попередній патент: Спосіб оздоблювально-викінчувального оброблення отворів підшипників ковзання з високолегованих композитних сплавів для друкарських машин

Наступний патент: Спосіб комбінованої терапії рецидиву простої шизофренії з безперервним перебігом та агресивною поведінкою

Випадковий патент: Аеротенк