Пристрій для вакуумного пресування корпусних панелей з армованих пластиків

Номер патенту: 8932

Опубліковано: 30.09.1996

Автори: Поспелов Михайло Володимирович, Павлов Геннадій Олексійович, Мишастий Олександр Анатолійович

Формула / Реферат

1. Устройство для вакуумного прессования корпусных панелей из армированных пластиков. содержащее пресс-форму из жесткой и деформируемой полуформ, последняя из которых выполнена с формообразующими П-образными элементами для получения ребер жесткости панели, средства герметизации контура полуформ и штуцеры для соединения полости пресс-формы с системой вакуумирования, отличающееся тем, что, с целью повышения качества панелей, оно снабжено профилированными втулками, каждая из которых закреплена в гайке, расположенной в полке П-образного формообразующего элемента деформируемой полуформы для соединения со штуцером вакуумной системы.

2. Устройство по п. 1, отличающееся тем, что оно снабжено иглой для перекривання канала профилированной втулки при формировании изделия.

Текст

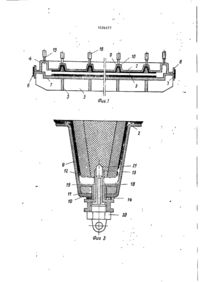

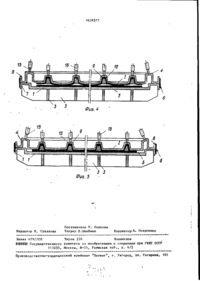

Изобретение относится к оборудо ТІЯЇІИЮ для вакуумного прессоваїтя чрупногабаритных панелей с ребрами жесгкос ги, Целіло ичобрг гения является " о вьшіение качества прессования крупногабаритных пяделиїї. Для тгого деформируемая полусЬорма 2 в зоне полки 10 снабжена профилированной втулкой 13, в которой закрепляют штуцер 15 для соединения с вакуумной системой шлангом 16. При Лорнировании заготовки центральный канал 19 втулки 13 перекрывают иглпн для исключения попадания свячуюіче го. При оирессовке -чагогонку вакуумом осуществляют отсос газов и излишков связующего не толь 16 с Сл Фиг. 2 1626577 ко по ее периферии, но и из каждого формирующего ребро жесткости элемента 9 через открытые поры среднего ,лоя заполнителя, что повышает качество изготавливаемой панели. • 1 э.п.Л-лы, 5 ил, Изобретение относится к оборудованию для вакуумного прессования круп10 ногабаритных изделий из армированных пластиков, преимущественно судовых корпусных конструкций. Целью изобретения является повышение качества прессования крупно15 габаритных изделий. На фиг. 1 показана пресс-форма устройства перед началом вакуумного прессования, поперечный разрез; на фнг. 2 - формирующее ребро элемента 20 деформируемой полуформы при подключении штуцера для соединения с вакуумной системой, поперечное сечение; На фиг. 3 - то же при формовании заготовки панели; на фиг. А - пресс25 форма устройства в процессе вакуумного прессования, поперечный разрез; на фиг. 5 - то же при завершении процесса вакуумного прессования. Устройство для вакуумного прессо30 вания корпусных панелей из армированных пластиков включает выполненную, например, из стеклопластика пресс4*>opMys состоящую из жесткой 1 и ответной ей деформируемой 2 полуформ. Жесткая полуформа 1 имеет рабочую по- 35 верхность, соответствующую форме наружной 'поверхности прессуемой панели, и благодаря сравнительно большой толщине обшивки (8-12 мм) и часто расположенному для ее подкрепления выбору 40 3 не испытывает в процессе вакуумного прессования каких-либо изгибных деформаций , Деформируемая полуформа 2 имеет рабочую поверхность, соответст45 вующую форме внутренней поверхности прессуемой панели, и для придания ей дополнительной деформативиости снабжена также по контуру П-образным упругим элементом 4. Заготовка прессуемой панели состоит из диух полупаке- 50 тов. Один из полупакетов расположен на поверхности жесткой полуформы 1 а второй - на поверхности деформируемой полуформы 2. Обе полуформы 1 и 2 пресс-формы образуют между собой 55 вакуумную камеру 5 высотой, превышающей общую толщину заготовки прессуемой панели. Пресс-форма по контуру снабжена средством герметизации стыка полуформ 1 и 2 в виде ленты 6 из воздухонепроницаемого материала, наклеенной на образованную наружными сторонами отогнутых в противоположные стороны поверхности фланцев 7 * * и 8. Деформируемая полуформа 2 снабжена элементами 9, внутренние поверхности которых являются формообразующими для П-образных ребер жесткости прессуемой панели, В теле полок 10 элементов 9 заформованы гайки 11, выполненные в виде прямоугольных стальных пластин с отверстием в центре. С помощью резьбы в каждой из них зафиксирована проходящая через полку 10 элемента 9, а также полку 12 соответствующего П-образного ребра жесткости прессуемой панели металлическая профилированная втулка 13, на наружной поверхности которой также нарезана соответствующая резьба. В верхней части втулка 13 снабжена головкой со стаканообразной выемкой, на внутренней поверхности которой нарезана резьба. Для герметизации узла крепления втулки 13 на элементе 9 деформируемой полуформы 2 между контактирующими поверхностями полки 10 элемента 9 и го- , ловкой втулки 13 расположена уплотнительиая резиновая шайба 14. В стаканообразную выемку головки каждой втулки 13 резьбовым концом ввернут штуцер 15, на который надет резиновый вакуумный шланг 16, соединяющий внутреннюю полость ребра жесткости прессуемой панели с вакуумной системой. Для герметизации узла соединения штуцера 15 с головкой втулки 13 между их контактирующими поверхностями также расположена уплотнительная резиновая шайба 17. Втулка 13 снабжена также стальной иглой 18 (фиг. 3 ) , вводипой в ее внутренний сквозной осевой канал 19 перед началом формования соответствующего полупакета заготовки прессуемой панели и удаляемой кэ него перед установкой штуцера 15 для подключения пресс-формы к вакуумной системе. При этом игла 18 снабжена с одной стороны головкой 20, ввор-ачива п емой s сгаканообразную вкемку головки втулки 13, а с другой стороны наконечником 2^ с наружным диаметром, равным внутреннему диаметру сквозного осевого канала 19, выступающим из него на свободном конце, глвлоложенном во внутренней полости П-образного ребра жесткости заготовки прессуемой панели. Деформируемая полуформа ? пресс-формы может иметь также две или более взаим- 10 но пересекающиеся между собой системы параллельных элементов 9 для формования панелей с различным расположением ребер, на которых может быть установлена профилированная в гулка 13. 19 втулки 13. Средняя эластичная прослойка заполнителя в этом месте сминается, обеспечивая свободный проход конца втулки 13 во внутреннюю полость ребра жесткости заготовки прессуемой панели. Благодаря наличию и расположению наконечник 21 иглы 18 попадание связующего во внутренний сквозной канал 19 втулки 13 исключено» По окончании формования обоих полупакетов заготовки прессуемой панели обе полуформы 1 и 2 смыкают между собой (фиг, 2 ) . Герметизируют стык по контуру пресс-формы лентой 6. Из сквозных осевых каналов 19 втулок 13 выворачивают иглы 18. Вместо них в сгаканообразные выемки головок втулок 13 резьбовыми концами вворачивают штуцеры 15, на которые надевают пакуумные шланги 16, соединяющие вакуумную камеру 5 пресс-формы с вакуумной системой. УстроЙстпо для вакуумного прессования корпусных панелей из армированных пластиков работает следующим образом. На рабочих поверхностях жесткой 1 и деформируемой 2 полуформ формуют соответственно полу паке гы чаго топки прессуемой панели. При этом перед йюрмованием полупаке га на рабочей поверхПод действием разности между норности деформируемой попуформы 2 в отмальным атмосферным давлением наружверстия в попках 17 элементов 9 ввоного поздуха и пониженным давлением рачивают втулки 13. Во внутренние разреженного воздуха в вакуумной касквозные осевые каналы 19 ягулок 13 мере 5 пресг-Лормы деформируемая повводят иглы 18, ввернув их гоповки 20 луформа 2, стремясь вместе с отфорв сгяканообра ^ные виемки головок. При 30 мованным на ее рабочей поверхности формировании Г1—образных ребер жесткосполупакетом приблизиться к жесткой ти на деформируемой пплуформе 2 прополуформе 1, на рабочей поверхности питанной спячующим армирующий материкоторой отформован второй полупакет ал вводят во внутренние полосги элезаготовки прессуемой панели изгибаетментов Q с помощью препваригельно 35 ся. К начале процесса вакуумного пресзаготовленных заполни гелей ребер сования, когда разрежение в вакуумной жесткости прессуемой панели, выполкамере 5 еще не достигло максимальной ненных в виде трехслойных брусков, величины, упругий элемент 4 деформирусостоящих ич двух пе-нопласговых пласемой полуформы 2, изгнбная жесткость тин, например из пенополивинилх-лори- 40 которого рассчитана на максимальное ' да марки ПХВ-1-115 туб-05-1179-83, разрежение в вакуумной камере 5, изгии расположенной между ними эластичбается лишь частично, не выбирая при ной средней прослойки из открыгоячеэтом всей разности между высотой ваистого пенопласта, например из эласкуумной камеры 5 и суммарной толщитичного пенополиуретана. Г * ігодаря .. 45 ной заготовки прессуемой панели. Так упругое ги эластичная прослойка заполкак элементы 9 деформируемой полуфор— нителя ребра жесткости обеспечивает мы 2 обладают сравнительной высокой с помоцью пенопластовых пластин плотиэгибной жесткостью и в начале проное ппилатие пропитанного связующим цесса вакуумного прессования изгибаармирующего материала полупаке га к ются также незначительно, то оба полу50 пакета заготовки прессуемой панели внутренним поверхностям боковых стеостаются несомкнутыми не только по нок и полки 10 элемента 9 деформипериферии пресс-формы, но и под каждым руемой полуформы ?. При этом в местах из элементов 9. По мере нарастания расположения в полках 10 втулок 13 в процессе вакуумного прессования пропитанный связующим армирующий ма- 55 разрежения в вакуумной камере 5 велитериал полупакета накалывается на чины деформаций всех элементов дефорострый наконечник 21 иглы 18, выстумируемой полуформы 2 возрастают, В ре-пающий из сквозного осевого канала 1626577 эультате этого происходит постепенное удаление иэ заготовки прессуемой панели газовых включений и избытков связующего путем вытеснения их вдоль полупакетов заготовки в обе стороны * от середины пролета элементов 9 деформируемой полуформы 2 в пространство под ними. Из под каждого элемента 9 деформируемой полуформы 2 газовые to включения вместе с еще оставшимся в вакуумной камере 5 воздухом через открытоячеистую эластичную среднюю прослойку заполнителя соответствующего ребра жесткости прессуемой 15 панели, сквозной осевой канал 19 втулки 13 и ввернутый н ее головку штуцер 15 удаляются с помощью вакуумнасоса за пределы пресс-формы. По мере дальнейшего нарастания в процессе 20 вакуумного прессования разрежения в вакуумной камере 5 происходит также увеличение и стрелки прогиба элементов 9 деформируемой полуформы 2. Б результате этого сначала оба полупаке- 25 та заготовки прессуемой панели смыкаются между собой по середине длины каждого элемента 9 f а за гем эта площадка» на которой происходит смыкание обоих полупакетов заготовки и их обжатие, увеличивается в обе стороны от 30 середины. При этом происходит дальнейшее удаление иэ заготовки прессуемой панели'газовых включений и избытков связующего от середины длины каждого 35 элемента 9 к периферии пресс-формы. Там газовые включения вместе с еще оставшимся Р вакуумной камере 5 воздухом с гкУмощью вакуум-насоса удаляются за пределы пресс-формы, а избытки связующего собираются по контуру прессуемой панели, образуя после отверждения облой, который в последствии обрезается. При достижении в процессе вакуумного прессования мак45 симального разрежения в вакуумной камере 5 упругий элемент 4 деформи руемой полуформы 2 испытывает максимальную деформацию, в результате этого происходит полное смыкание обоих полупакетоп и их обжатие по всей поверхности заготовки прессуемой панели. При этом процесс удаления газовых включений и избытков связующего из заготовки прессуемой панели продолжается. Обеспечение отсоса воздуха иэ вакуумной камеры 5 пресс-формы и газовых включений из заготовки прессуемой панели не только по ее периметру, но и во многих точках по ее поверхности позволяет более полно удалить из заготовки прессуемой панели газовые"включения и избытки связующего, чго повышает физико-механические характеристики изделия. Ф о р м у л а и з о б р е т е н и я 1. Устройство лдя накуумного прессования корпусных панелей из армированных пластиков, содержащее прессформу из кесткой н деформируемой полуформ, последняя из которых выполнена с формообразующими П-образными элементами для получения ребер жесткости панрли, средства герметизации контура полуформ и штуцеры для соединения полости пресс-формы с системой вакуумирования„ о т л и ч а ю ш е е с я тем, что, с целью повышения качества панелей, оно снабжено профилированными втулками, каждая из которых закреплена в гайке, расположенной в полке П-образного формообразующего элемента деформируемой полуЛормы для соединения со штуцером вакуумной системы. 2. Устройство по п, 1, о т л ич а ю щ е е с я тем, что оно снабжено иглоР для перекрывания канала профилированной втулки при формировании изделия. 1626577 Фцг.1 10 Фиг 3 1626577 Фиг А 8 Фиг. 5 Редактор Н, Суханова Составитель М. Осигюва Техред Л.Олийнык Корректор А. Осауленко Заказ 479/ДСП Тираж 226 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская н а б . , д . 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул» Гагарина, 10t

ДивитисяДодаткова інформація

Назва патенту англійськоюStarwriterdevice for vacuum pressing basic parts from reinforced plastics

Автори англійськоюPospelov Mykhailo Volodymyrovych, Pavlov Hennadii Oleksiiovych, Myshastyi Oleksandr Anatoliiovych

Назва патенту російськоюУстройство для вакуумного прессования корпусных панелей из армированных пластиков

Автори російськоюПоспелов Михаил Владимирович, Павлов Геннадий Алексеевич, Мышастый Александр Анатольевич

МПК / Мітки

МПК: B32B 37/10, B29C 43/32, B29L 9/00

Мітки: пластиків, армованих, корпусних, пристрій, пресування, панелей, вакуумного

Код посилання

<a href="https://ua.patents.su/6-8932-pristrijj-dlya-vakuumnogo-presuvannya-korpusnikh-panelejj-z-armovanikh-plastikiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вакуумного пресування корпусних панелей з армованих пластиків</a>

Попередній патент: Підігрівник

Наступний патент: Пристрій для вакуумного формування виробів з шаруватих пластиків

Випадковий патент: Спосіб лікування псоріазу