Процес виготовлення композитних матеріалів з матрицею із алюмінію, пристрій для здійснення такого процесу, заготівка та металева деталь

Формула / Реферат

1. Процес виготовлення композитних матеріалів з матрицею із алюмінію, який включає принаймні одну стадію сухого перемішування порошків сплавів на основі алюмінію у відповідному змішувачі під тиском газу, який містить нейтральний газ і певну кількість кисню та, крім того, включає у себе стадії:

(a) холодного ізостатичного пресування попередньо приготованої порошкової суміші (5) з одержанням компактного тіла (12), і

(b) гарячого одноосьового пресування компактного тіла (12) з одержанням композитного матеріалу у вигляді заготівки.

2. Процес за п. 1, який відрізняється тим, що тиск у змішувачі беруть в інтервалі від 150 до 250 Па, як нейтральний газ використовують азот, а вміст кисню регулюють та утримують його в межах від 5 мас. % до 10 мас. %.

3. Процес за п. 2, який відрізняється тим, що тиск у змішувачі становить 200 Па, а вміст кисню складає 6 мас. %.

4. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що порошкову суміш перед стадією (а) ізостатичного пресування піддають усадці на вібростенді.

5. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що перед стадією (а) ізостатичного пресування газ, що міститься в усадженій порошковій суміші (5), видаляють шляхом відкачування.

6. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що стадію (а) ізостатичного пресування здійснюють в ізостатичному пресі (16), при цьому використовують робочу рідину (15) преса, яка містить воду та змішувальні добавки. 7. Процес за п. 6, який відрізняється тим, що тиск робочої рідини (15) преса беруть в інтервалі від 150·106 Па до 400·106 Па.

8. Процес за п. 7, який відрізняється тим, що тиск робочої рідини (15) преса становить 200·106 Па.

9. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що компактне тіло, одержане на стадії (а), піддають операції знегажування при температурі в межах від 100 до 450 °С, а в кращому варіанті - при температурі 440 °С.

10. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що операцію гарячого одноосьового пресування здійснюють при температурі в інтервалі від 400 до 600 °С, а прикладений тиск лежить в інтервалі від 100·106 Па до 300·106 Па.

11. Процес за п. 10, який відрізняється тим, що операцію гарячого одноосьового пресування здійснюють при температурі 450 °С, при цьому прикладають тиск 180·106 Па.

12. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що заготівку, одержану на стадії (b), додатково піддають гарячій екструзії.

13. Процес за будь-яким з пп. 1-12, який відрізняється тим, що композитні матеріали з алюмінієвими матрицями додатково підсилюють частками карбіду кремнію або будь-якими іншими керамічними частками, наприклад, карбіду бору або оксиду алюмінію.

14. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що порошкова суміш містить:

- суміш попередньо сплавлених порошків, що містять приблизно 94,7 мас. % алюмінію, 4 мас. % міді, 1,3 мас. % магнію і

- 15 об. % карбіду кремнію.

15. Заготівка, одержана за допомогою процесу за будь-яким із пп. 1-14.

16. Металева деталь, одержана шляхом кування, різання на станку або будь-яким іншим придатним способом із заготівки за п. 15.

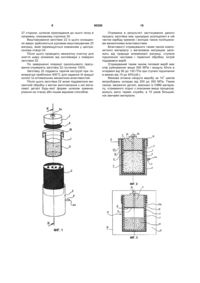

17. Пристрій для здійснення стадії (а) процесу за будь-яким із пп. 1-14, який містить:

- латексний мішок (1), виконаний з можливістю засипки порошкової суміші (5),

- циліндричний перфорований резервуар (2), у котрому розміщений латексний мішок (1), та

- засоби герметичної ізоляції порошкової суміші (5), що міститься в мішку (1),

в якому мішок (1), перфорований резервуар (2) і засоби герметичної ізоляції разом є пристроєм (14) для ізостатичного пресування, який виконаний з можливістю розміщення у робочій рідині (15) ізостатичного преса для здійснення стадії (а) ізостатичного пресування.

18. Пристрій за п. 17, який відрізняється тим, що засоби герметичної ізоляції мають принаймні одну заглушку (7) із еластичного, здатного деформуватися матеріалу, що під зусиллям вкладений в мішок (1).

19. Пристрій за будь-яким з пп. 17 або 18, який відрізняється тим, що засоби герметичної ізоляції мають верхню частину (10) мішка (1), загнуту вниз, в напрямку дна мішка (1), з утворенням кільцевої закраїни (11), що еластично притиснута до зовнішньої поверхні (13а) бічної стінки (13) перфорованого резервуара (2).

20. Пристрій за будь-яким з пп. 17 або 19, який відрізняється тим, що мішок (1) і перфорований резервуар (2) розташовані таким чином, що вони можуть бути замінені в циліндричному контейнері (3).

21. Пристрій за п. 20, який відрізняється тим, що верхня частина (10) мішка (1) загнута вниз, в напрямку дна мішка (1), та еластично прилягає до зовнішньої поверхні (12а) бічної стінки (12) циліндричного контейнера (3).

22. Пристрій за будь-яким з пп. 20 або 21, який відрізняється тим, що містить засоби (7а) для виведення газів під вакуумом з мішка (1) таким чином, щоб газ, який містить порошкова суміш (5), видалявся перед стадією (а) ізостатичного пресування.

Текст

1. Процес виготовлення композитних матеріалів з матрицею із алюмінію, який включає принаймні одну стадію сухого перемішування порошків сплавів на основі алюмінію у відповідному змішувачі під тиском газу, який містить нейтральний газ і певну кількість кисню та, крім того, включає у себе стадії: (a) холодного ізостатичного пресування попередньо приготованої порошкової суміші (5) з одержанням компактного тіла (12), і (b) гарячого одноосьового пресування компактного тіла (12) з одержанням композитного матеріалу у вигляді заготівки. 2. Процес за п. 1, який відрізняється тим, що тиск у змішувачі беруть в інтервалі від 150 до 250 Па, як нейтральний газ використовують азот, а вміст кисню регулюють та утримують його в межах від 5 мас. % до 10 мас. %. 3. Процес за п. 2, який відрізняється тим, що тиск у змішувачі становить 200 Па, а вміст кисню складає 6 мас. %. 4. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що порошкову суміш перед 2 (19) 1 3 90300 4 14. Процес за будь-яким із попередніх пунктів, який відрізняється тим, що порошкова суміш містить: - суміш попередньо сплавлених порошків, що містять приблизно 94,7 мас. % алюмінію, 4 мас. % міді, 1,3 мас. % магнію і - 15 об. % карбіду кремнію. 15. Заготівка, одержана за допомогою процесу за будь-яким із пп. 1-14. 16. Металева деталь, одержана шляхом кування, різання на станку або будь-яким іншим придатним способом із заготівки за п. 15. 17. Пристрій для здійснення стадії (а) процесу за будь-яким із пп. 1-14, який містить: - латексний мішок (1), виконаний з можливістю засипки порошкової суміші (5), - циліндричний перфорований резервуар (2), у котрому розміщений латексний мішок (1), та - засоби герметичної ізоляції порошкової суміші (5), що міститься в мішку (1), в якому мішок (1), перфорований резервуар (2) і засоби герметичної ізоляції разом є пристроєм (14) для ізостатичного пресування, який виконаний з можливістю розміщення у робочій рідині (15) ізостатичного преса для здійснення стадії (а) ізостатичного пресування. 18. Пристрій за п. 17, який відрізняється тим, що засоби герметичної ізоляції мають принаймні одну заглушку (7) із еластичного, здатного деформуватися матеріалу, що під зусиллям вкладений в мішок (1). 19. Пристрій за будь-яким з пп. 17 або 18, який відрізняється тим, що засоби герметичної ізоляції мають верхню частину (10) мішка (1), загнуту вниз, в напрямку дна мішка (1), з утворенням кільцевої закраїни (11), що еластично притиснута до зовнішньої поверхні (13а) бічної стінки (13) перфорованого резервуара (2). 20. Пристрій за будь-яким з пп. 17 або 19, який відрізняється тим, що мішок (1) і перфорований резервуар (2) розташовані таким чином, що вони можуть бути замінені в циліндричному контейнері (3). 21. Пристрій за п. 20, який відрізняється тим, що верхня частина (10) мішка (1) загнута вниз, в напрямку дна мішка (1), та еластично прилягає до зовнішньої поверхні (12а) бічної стінки (12) циліндричного контейнера (3). 22. Пристрій за будь-яким з пп. 20 або 21, який відрізняється тим, що містить засоби (7а) для виведення газів під вакуумом з мішка (1) таким чином, щоб газ, який містить порошкова суміш (5), видалявся перед стадією (а) ізостатичного пресування. Даний винахід стосується процесу виготовлення композитних матеріалів з металевою матрицею (далі скорочено: СММ матеріали). Винахід стосується також пристрою, який дозволяє здійснювати такий процес. Композитними СММ матеріалами можуть бути сплави алюмінію, підсилені частками, наприклад, карбіду кремнію, карбіду бору, оксиду алюмінію або іншого керамічного матеріалу. СММ матеріали знаходять застосування, головним чином, у виготовленні металевих деталей у галузі аеронавтики і зокрема, наприклад, деталей роторів для гелікоптерів. Для штампування деталей із СММ матеріалів використовують заготівки вагою до кількох десятків кілограмів, котрі отримують шляхом пресування попередньо приготованої порошкової суміші. У декількох відомих процесах головну стадію пресування здійснюють шляхом одноосьового пресування, що призводить до утворення в заготівці шарів і внаслідок цього - до погіршення механічних властивостей отримуваних із цих заготівок металевих деталей. Дійсно, для того, щоб виготовлені із таких заготівок деталі володіли потрібними механічними властивостями, необхідно, щоб кожна заготівка мала якомога більш однорідний розподіл її компонентів і особливо підсилювальних часток. І нарешті, для обмеження вартості процесу виготовлення таких СММ матеріалів цей процес повинен бути простим. Процес згідно з даним винаходом дозволяє поліпшити існуючі процеси вищеописаного типу. Його головні відмінності полягають у тому, що він складається принаймні із таких стадій: (a) холодного ізостатичного пресування попередньо приготованої порошкової суміші 5; і (b) гарячого одноосьового пресування компактного тіла 12, отриманого на стадії (а). Ці дві стадії дозволяють за мінімальний кошт виготовляти СММ матеріали з поліпшеними механічними властивостями. Перевагою даного винаходу є те, що порошки змішують у сухому стані у відповідному змішувачу під тиском газу, що містить нейтральний газ і певну кількість кисню. Сухе змішування порошків є економічно більш вигідним, ніж мокре змішування, а наявність нейтрального газу при цьому дозволяє уникнути ризику виникнення вибуху, який існує у процесі сухого змішування. У кращому варіанті здійснення винаходу тиск у змішувачу лежить в інтервалі від 150 до 200Па, як нейтральний газ використовують азот, а вміст кисню регулюють, утримуючи його в межах від 5мас.% до 10мас.%. Контроль та регулювання вмісту кисню в атмосфері змішування дозволяють ще більше обмежити ризик виникнення вибуху. У ще кращому варіанті здійснення винаходу тиск атмосфери змішувача становить 200Па, а пропорція кисню в ній складає 6мас%. У кращому варіанті здійснення винаходу порошкова суміш 5 складається із алюмінієвого сплаву, підсиленого частками, наприклад, карбіду 5 кремнію, карбіду бору, оксиду алюмінію або іншого керамічного матеріалу. У кращому варіанті здійснення винаходу порошкова суміш 5 містить 94,7%(мас.) алюмінію, 4%(мас.) міді, 1,3%(мас.) магнію і 15%(об.) карбіду кремнію. Крім того, порошкову суміш 5 перед стадією (а) ізостатичного пресування піддають усадці на вібростенді. Так само перед стадією (а) ізостатичного пресування газ, що міститься в усадженій порошковій суміші 5, може бути видалений шляхом відкачування насосом з одержанням в результаті твердого компактного тіла 12. Перевагою запропонованого процесу поряд з іншим є те, що на стадії ізостатичного пресування робоча рідина 15 преса містить воду і змащувальні добавки. У кращому варіанті здійснення винаходу тиск робочої рідини 15 преса лежить в інтервалі від 150 106Па до 400 106П, а в ще кращому становить 200 106Па. Крім того, компактне тіло, отримане на стадії (а), може піддаватися знегажуванню при температурі в межах від 100 до 450°С, а в кращому варіанті - при температурі 440°С. У кращому варіанті здійснення винаходу стадію (b) гарячого одноосьового пресування здійснюють при температурі в інтервалі від 400 до 600°С, ще краще при температурі - 450°С, а прикладений тиск лежить в інтервалі від 100 106Па до 6 300 10 Па і в кращому варіанті становить 180 106Па. У кращому варіанті здійснення винаходу заготівку 22, отриману на стадії (b) піддають гарячій екструзії. Дуже вигідним є те, що композитні матеріали з алюмінієвими матрицями підсилюють частками карбіду кремнію або будь-якими іншими керамічними частками, наприклад, карбіду бору або оксиду алюмінію. Даний винахід стосується також заготівки 22, що отримується за допомогою описаного вище процесу. Крім того, винахід стосується пристрою для здійснення стадії (а) описаного вище процесу, де зазначений пристрій містить: - латексний мішок 1, в котрий засипають порошкову суміш 5; - циліндричний перфорований резервуар 2, у котрому розміщується латексний мішок 1; і - засоби герметичної ізоляції порошкової суміші 5, що міститься в мішку 1, де мішок 1, перфорований резервуар 2 і засоби герметичної ізоляції утворюють пристрій 14 для ізостатичного пресування, який може поміщуватися у робочу рідину 15 ізостатичного преса для здійснення стадії (а) ізостатичного пресування. Вигідним при цьому є те, що засоби герметичної ізоляції мають принаймні одну заглушку 7 із еластичного, здатного деформуватися матеріалу, що під зусиллям вкладається в мішок 1. Дуже вигідним є те, що засоби герметичної ізоляції мають верхню частину 10 мішка 1, загнута вниз, в напрямку дна мішка 1, утворюючи кільцеву 90300 6 закраїну 11, що еластично притискається до зовнішньої поверхні 13а бічної стінки 13 перфорованого резервуара 2. У кращому варіанті здійснення винаходу мішок 1 і перфорований резервуар 2 перед стадією (а) ізостатичного пресування можуть замінюватися в циліндричному контейнері 3. При цьому верхня частина 10 мішка 1 загнута вниз, в напрямку дна мішка 1, та еластично прилягає до зовнішньої поверхні 12а бічної стінки 12 циліндричного контейнера 3. Проте пристрій згідно з винаходом може мати засоби 7а для виведення газів під вакуумом із мішка 1 таким чином, щоб газ, котрий міститься в порошковій суміші 5, видалявся перед стадією (а) ізостатичного пресування. Суть винаходу, інші його особливості, цілі та переваги розглядаються в поданому нижче більш докладному його описі з поясненнями на доданих кресленнях, на котрих ілюстровані деякі типові приклади здійснення винаходу без внесення в нього будь-яких обмежень, де зображені: - на Фіг. 1 вигляд в аксонометрії в розібраному стані пристрою згідно з винаходом, що дозволяє здійснювати попереднє видалення залишкового газу на стадії (а) ізостатичного пресування; - на Фіг. 2 вигляд в розрізі по лінії ІІ-ІІ Фіг. 1 пристрою, зображеного на Фіг. 1, але в зібраному стані; - на Фіг. 3 вигляд пристрою, ідентичного зображеному на Фіг. 2, але без контейнера і поміщеного в ізостатичний прес; - на Фіг. 4 вигляд даного пристрою на стадії знегажування; і - на Фіг. 5 вигляд у розрізі пристрою одноосьового пресування. У поданому нижче прикладі здійснення даного винаходу розглянутий без будь-яких обмежень запропонований процес виготовлення композитних матеріалів з алюмінієвими матрицями, підсилених частками карбіду кремнію. Суміш 5 попередньо змішаних порошків, що складається із 94,7%(мас.) алюмінію, 4%(мас.) міді, 1,3%(мас.) магнію і 15%(об.) карбіду кремнію, піддають сухому перемішуванню в кульовому млині або іншому підходящому пристрої для перемішування порошків. З метою уникнення будь-якого ризику вибуху під час перемішування порошків використовують атмосферу із нейтрального газу, наприклад азоту, під тиском в інтервалі від 150 до 250Па, краще – 200Па, а також кисню в пропорції від 5 до 10%, а краще - 6%. Як показано на Фіг. 1 і 2, латексний мішок 1 розміщений у перфорованому резервуарі 2 таким чином, що між дном мішка 1 і дном перфорованого резервуара 2 залишається вільний простір. Латексний мішок 1 і перфорований резервуар 2 розміщують в контейнері 3, який має заглушку 4, крізь яку проходить канал 4а, котрий відкривається в контейнер 3 і служить для сполучення його з вакуумним насосом за допомогою відповідного трубопроводу (не показаний). Далі пристрій за допомогою відповідних засобів (не показані) герметично закривають і в ньому 7 на рівні штуцера 4 створюють невеликий вакуум такого ступеню, щоб латексний мішок 1 притиснувся до стінки перфорованого резервуара 2, максимально збільшуючи таким чином його місткість. По завершенні операції вакуумування канал 4а закривають, у мішок 1 засипають порошкову суміш 5, струшуючи її при цьому на вібростенді (не показаний). Для одержання оптимальної густини для подальших операцій пресування порошкової суміші верхню частину 10 мішка 1 установлюють таким чином, щоб вона виходила за межі контейнера 3, загинаючись в напрямку дна мішка 1 та утворюючи таким чином кільцеву закраїну 11, котра еластично притискається до зовнішньої поверхні 12а бічної стінки 12 контейнера 3. Нітрилову заглушку 7 приблизно циліндричної форми вкладають під зусиллям у мішок 1, залишаючи кільцеву закраїну 11 назовні так, як описано вище. Конструкції нітрилової заглушки 7 і кільцевої закраїни 11 мішка 1 дозволяють створити цілком герметичний пристрій. Нітрилова заглушка 7 має центральний отвір 7а, призначений для сполучання його за допомогою трубопроводу (не показаний) з вакуумним насосом. Відкачування вакуумним насосом проводять доти, поки порошкова суміш 5 не набуде стану твердого компактного тіла 12. Після цього операцію вакуумування припиняють шляхом закривання каналу 7а пробкою 7b. Фільтр 6, закріплений на внутрішній поверхні 9 заглушки 7, перебуває в контакті зі струшуваною порошковою сумішшю 5, запобігаючи таким чином потраплянню пилу від порошкової суміші 5 в систему вакуумування при відкачуванні. Як можна бачити на Фіг. 3, при видобуванні із контейнера 3 сукупності елементів, що утворюють собою пристрій 14 ізостатичного пресування, а саме твердого компактного тіла 12, мішка 1, перфорованого резервуара 2 і заглушки 7, герметичність решти конструкції залишається не ушкодженою завдяки еластичності мішка 1, яка дозволяє під час видобування пристрою 14 із контейнера 3 утримувати кільцеву закраїну 11 у стані притиснення до зовнішньої поверхні 13а бічної стінки 13 перфорованого резервуара 2. Пристрій 14 занурюють у робочу рідину 15 ізостатичного преса 16, яка складається із води та змащувальних добавок і передає ізостатичне зусилля пресування в холодному стані при прикладанні до неї тиску в інтервалі від 150 106Па до 400 106Па, а в кращому варіанті - 200 106Па. Швидкість підвищення тиску на цій стадії складає від 20 до 50 106Па/хв., а час утримування максимального тиску в межах зазначених вище величин становить принаймні 1 хвилину. Таким чином, зусилля просування діють на компактне тіло 12 по всій його поверхні, що дозволяє здійснювати однорідне пресування без утворення шарів та інших порушень суцільності пресованого матеріалу. 90300 8 Компактне тіло 12, отримане в результаті ізостатичного пресування, має густину приблизно 85%. Після цієї операції мішок 1 видобувають із перфорованого резервуара 2, і зовнішню поверхню мішка 1, а також заглушки 7, ретельно очищають для уникнення будь-якого контакту між робочою рідиною 15 і компактним тілом 12. Після цього видобувають мішок 1 і заглушку 7, а залишки фільтра 9 в разі потреби знімають шляхом шліфування або полірування зовнішньої частини компактного тіла 12. Далі, як показано на Фіг. 4, компактне тіло 12 поміщають у трубчастий алюмінієвий контейнер 17, котрий має донну стінку 18. Контейнер 17 закривають шляхом приварювання до нього протилежної верхньої алюмінієвої стінки 19 з отвором 20, до якого приварена трубка 21, призначена для сполучення з вакуумним насосом. Операцію вакуумування здійснюють протягом приблизно 30 хвилин після перевірки герметичності алюмінієвого контейнера 17 і, не припиняючи відкачування, контейнер 17 поміщають у піч при температурі приблизно 440°С і витримують у ній упродовж приблизно 12 годин, проводячи таким чином операцію знегажування. По завершенні операції знегажування трубку 21 закривають на відстані приблизно 10-20 см від верхньої стінки 19. Після цього алюмінієвий контейнер 17 з компактним тілом 12 у ньому швидко поміщають в оснащення 23, попередньо нагріте до температури вище 300°С, у кращому варіанті - до температури від 400 до 600°С, а в найкращому - до температури від 450°С, для того, щоб компактне тіло 12 не охолоджувалося після стадії знегажування. Вищезазначену температуру підтримують упродовж усієї операції гарячого одноосьового пресування. Оснащення 23 має центральний циліндричний отвір 24, діаметр якого приблизно дорівнює діаметру контейнера 17, дозволяючи поміщати останній в центральний отвір 24. Контейнер 17 установлюють на деталь, яка утворює собою виштовхувач 25 матриці, призначення якого роз'янюється нижче, надійно і з можливістю його заміни прикріплений до внутрішньої поверхні 26 центрального отвору 24. Після цього пуансоном 27 до контейнера 22 прикладають тиск від 100 106Па до 300 106Па, а в кращому варіанті - 18 106Па, у показаному стрілкою 28 вертикальному напрямку, переміщуючи його доти, поки його переміщування далі стане неможливим, і в цьому положенні витримують вищезазначений тиск протягом приблизно однієї хвилини. Прикладання тиску у вертикальному напрямку дозволяє центрувати матрицю відносно нього. Після операції одноосьового пресування пуансон 27 видобувають, і заготівку 22, утворену компактним тілом 12 в алюмінієвому контейнері 17 в результаті операції одноосьового пресування, видобувають із оснащення 23 за допомогою виштовхувача 29, розташованого з протилежної пуансону 9 27 сторони, шляхом прикладання до нього тиску в напрямку, показаному стрілкою 30. Виштовхування заготівки 22 із цього оснащення вверх здійснюється рухомим виштовхувачем 25 матриці, який переміщується ковзанням у центральному отворі 24. Після цього проводять механічну очистку для зняття шару алюмінію від контейнера з поверхні заготівки 22. По завершенні операції одноосьового пресування отримують заготівку 22 густиною 100%. Заготівку 22 піддають гарячій екструзії при температурі приблизно 400°С для надання їй кращої когезії та оптимальних механічних властивостей. Після цього заготівка 22 може піддаватися механічній обробці з метою виготовлення з неї металевої деталі будь-якої форми шляхом кування, різання на станку або іншим відомим способом. 90300 10 Отримана в результаті застосування даного процесу заготівка має однорідно розподілені в ній частки карбіду кремнію і володіє також поліпшеними механічними властивостями. Властивості отримуваного таким чином композитного матеріалу з металевою матрицею залежать від природи алюмінієвої матриці, ступеня підсилення частками і термічної обробки, котрій піддавався виріб. Отримуваний таким чином типовий виріб має опір руйнуванню вище 500 МПа і модуль Юнга в інтервалі від 95 до 130 ГПа при ступені підсилення в межах від 15 до 40%(об.). Межова втомна напруга виробу за 107 циклів випробувань складає від 250 до 350 МПа. Таким чином, механічні деталі, виконані із СММ матеріалу, отриманого згідно з описаним вище процесом, можуть мати термін служби, в 10 разів більший, ніж звичайні матеріали. 11 Комп’ютерна верстка І.Скворцова 90300 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing composite materials with aluminum matrix, blank and metal article

Автори англійськоюTschofen Jacques

Назва патенту російськоюПроцесс изготовления композитных материалов с матрицей из алюминия, устройство для осуществления такого процесса, заготовка и металлическая деталь

Автори російськоюЧофен Жак

МПК / Мітки

МПК: B22F 3/24, C22C 1/05, C22C 1/04, B22F 3/03, C22C 1/10, B22F 3/04

Мітки: матеріалів, такого, виготовлення, композитних, металева, пристрій, процесу, алюмінію, процес, здійснення, заготівка, деталь, матрицею

Код посилання

<a href="https://ua.patents.su/6-90300-proces-vigotovlennya-kompozitnikh-materialiv-z-matriceyu-iz-alyuminiyu-pristrijj-dlya-zdijjsnennya-takogo-procesu-zagotivka-ta-metaleva-detal.html" target="_blank" rel="follow" title="База патентів України">Процес виготовлення композитних матеріалів з матрицею із алюмінію, пристрій для здійснення такого процесу, заготівка та металева деталь</a>

Попередній патент: Сигаретний папір з низьким поширенням полум’я

Наступний патент: Спосіб визначення загальної пористості глинистих гірських порід в обсаджених і необсаджених свердловинах

Випадковий патент: Спосіб електромагнітного контролю феромагнітних виробів, що рухаються