Спосіб виробництва безперервних мінеральних волокон

Номер патенту: 90361

Опубліковано: 26.05.2014

Автори: Єфремов Михайло Васильович, Новицький Олександр Геннадійович

Формула / Реферат

1. Спосіб виробництва мінерального волокна з гірських порід, який складається з печі для отримання розплаву, в якій виділена зона плавлення і зона вироблення, обігрівається фільєрний живильник, який відрізняється тим, що між зоною плавлення і зоною вироблення встановлюється поріг, витягнутий уздовж поздовжньої осі печі, на якому розміщений ряд поздовжніх розділових брусів, що створюють проточні канали для перетікання розплаву із зони плавлення в зону виробки.

2. Cпосіб за п. 1, який відрізняється тим, що в печі ширина прохідного каналу між двома сусідніми розділовими брусами повинна бути не менше потрійної ширини зони впливу сил тертя на струмінь розплаву, відстань між розділовими брусами встановлюється з урахуванням забезпечення квадратного перерізу потоку розплаву через прохідний канал.

Текст

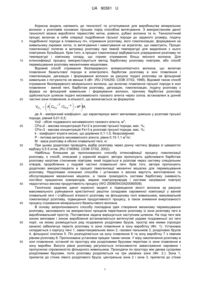

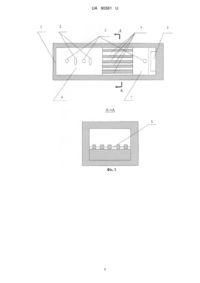

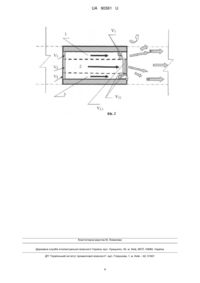

Реферат: Спосіб виробництва мінерального волокна з гірських порід складається з печі для отримання розплаву, в якій виділена зона плавлення і зона вироблення, обігрівається фільєрний живильник, причому між зоною плавлення і зоною вироблення встановлюється поріг, витягнутий уздовж поздовжньої осі печі, на якому розміщений ряд поздовжніх розділових брусів, що створюють проточні канали для перетікання розплаву із зони плавлення в зону виробки. UA 90361 U (54) СПОСІБ ВИРОБНИЦТВА БЕЗПЕРЕРВНИХ МІНЕРАЛЬНИХ ВОЛОКОН UA 90361 U UA 90361 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до технології та устаткування для виробництва мінеральних волокон з розплавів основних гірських порід способом витягування. З використанням даної технології можна виробляти термостійкі нитки, ровінги, рубані волокна та ін. Технологічний процес включає в себе операції подрібнення гірської породи до заданого розміру, подачу подрібненої породи в плавильну піч, отримання розплаву, його гомогенізацію, формування на живильнику окремих ниток, їх витягування і намотування на агрегатах, що намотують. Процес гомогенізації полягає в витримці розплаву при певній температурі для видалення з нього повітряних бульбашок. Крім того, в процесі гомогенізації відбувається усереднення розплаву по температурі і хімічному складу, що сприяє отриманню більш якісного волокна. Для інтенсифікації процесу використовується метод барботажу розплаву повітрям, або спосіб перемішування розплаву механічними мішалками. Відомий спосіб отримання безперервного алюмосилікатного волокна, що включає плавлення базальтової породи в електропечі, барботаж розплаву в зоні плавлення і гомогенізацію, дегазацію і формування волокон за рахунок подачі розплаву на фільєрний живильник з потужністю не менше 5 кВт. (RU 2104250, С03В 37/02, 1998). Відомий також спосіб отримання безперервного мінерального волокна, що включає плавлення гірської породи в зоні плавлення - ванній печі, барботаж розплаву, дегазацію, гомогенізацію, подачу розплаву з фідера на фільєрний живильник і формування волокон, причому барботаж розплаву здійснюється шляхом подачі кисневмісного газового агента через сопла, встановлені в донній частині зони плавлення, в кількості, що визначається за формулою 2 VO 2 A CFe / CFe 3 kP M, де А - емпіричний коефіцієнт, що характеризує вміст металевих домішок у розплаві гірської породи, рівний 0,01-0,5; 3 Vo2 - обсяг подаваного кисневмісного газового агента, м ; CFe+2 - масова концентрація Fe+2 в розплаві гірської породи, мас. %; CFe+3 - масова концентрація Fe+3 в розплаві гірської породи, мас. %; k - коефіцієнт втрати кисню, що дорівнює 0,1-1,0, безрозмірний; 3 Ρ - питома витрата кисневмісного агента, рівна 0,15-1,1 м /кг; Μ - маса розплаву в обсязі плавильної печі, кг. При цьому додатково проводять відбір розплаву через донну частину фідера зі швидкістю відбору 0,5-5 кг/хв. (RU 2180892, С03В 37/02, 2002). Найбільш близьким до пропонованого способу інтенсифікації процесу гомогенізації розплаву, є спосіб, описаний у корисній моделі, автори пропонують здійснювати барботаж розплаву нагрітим стисненим повітрям, який подається в розплав через систему спеціальних отворів, пророблених у подовій частині плавильної печі. Крім того, автори пропонують додатково використовувати в процесі гемогенізації механічні мішалки для перемішування розплаву. Недоліками описаних способів і установок є висока вартість виготовлення та обслуговування механічних мішалок, а також громіздкість системи барботажу (наявність постійно працюючих компресорів, мережі повітропроводів і системи нагрівання повітря) недостатньо висока продуктивність процесу (WO 200805433420080508). Технічною задачею даної корисної моделі є підвищення якості волокна за рахунок максимального руйнування кристалічної решітки складових сировинної композиції у ванній плавильній печі і стабільної в'язкості розплаву на фільєрному полі живильника, максимальній гомогенізації розплаву, підвищення продуктивності процесу, а також зниження енергоємності процесу отримання мінерального базальтового волокна. В основу запропонованого способу покладена ідея створення механізму перемішування розплаву, заснованого на використанні процесів перетікання розплаву із зони розплаву печі в вироблювальний простір. Поставлена задача вирішується наступним шляхом. На поді печі між зоною виплавки і зоною вироблення встановлюється витягнутий уздовж поздовжньої осі печі поріг, на якому розміщується ряд поздовжніх розділових брусів, простір між якими (прохідні канали) забезпечує перетік розплаву із зони плавлення в зону виробітку (Фіг. 1). Установка складається з корпусу печі 1, завантажувальних вікон 2, газових пальників 3, розділових брусів 4, фільєрної платини 5. Піч розподіляється на зону плавлення 6 та зону виробітку 7 з певним рівнем розплаву 8. Пропонована установка працює таким чином. У міру накопичення розплаву в зоні плавлення, останній по простору між розділовими брусами перетікає із зони плавлення в зону виробки. Висота рівня розплаву регулюється інтенсивністю завантаження сировини і пропускною спроможністю фільєрного живильника. Проходячи по простору між двома сусідніми розділовими брусами, потік розплаву розділяється на три умовних зони (Фіг. 2.): Зона 1, прилегла до стінки лівого розділового бруса, центральна зона 2 і зона 3, прилегла до стінки 1 UA 90361 U 5 10 15 20 25 правого розділового бруса. У початковий період руху потоку розплаву по прохідних каналах, елементарні обсяги потоку V1, зони 1, V2, зони 2 і V3 зони 3 рухаються з однаковою швидкістю. У міру просування потоку по каналу, під впливом сил тертя, швидкість руху елементарних обсягів зони 1 і зони 3 зменшується, і тіло потоку деформується без розриву суцільності струменя. Елементарні обсяги потоку займають положення V11, V21, і V31. При виході розплаву із прохідного каналу струмінь потоку розширюється, займаючи відповідно до закону про нерозривність потоку рідини весь простір. При цьому за рахунок різниці швидкостей руху окремих елементарних обсягів потоку розплаву в тілі струменя проходить інтенсивне перемішування, що сприяє інтенсифікації процесу гомогенізації розплаву без застосування мішалок і барботажних пристроїв. Така конструкція установки сприяє отриманню потрібної якості розплаву, що забезпечує отримання якісного волокна. Експериментально встановлено, що ширина зона впливу сил тертя на швидкість потоку обмежується відстанню від бічної стінки розділового бруса рівним 45-60 мм. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виробництва мінерального волокна з гірських порід, який складається з печі для отримання розплаву, в якій виділена зона плавлення і зона вироблення, обігрівається фільєрний живильник, який відрізняється тим, що між зоною плавлення і зоною вироблення встановлюється поріг, витягнутий уздовж поздовжньої осі печі, на якому розміщений ряд поздовжніх розділових брусів, що створюють проточні канали для перетікання розплаву із зони плавлення в зону виробки. 2. Cпосіб за п. 1, який відрізняється тим, що в печі ширина прохідного каналу між двома сусідніми розділовими брусами повинна бути не менше потрійної ширини зони впливу сил тертя на струмінь розплаву, відстань між розділовими брусами встановлюється з урахуванням забезпечення квадратного перерізу потоку розплаву через прохідний канал. 2 UA 90361 U 3 UA 90361 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюYefremov Mykhailo Vasyliovych

Автори російськоюЕфремов Михаил Васильевич

МПК / Мітки

МПК: C03B 37/06, C03B 37/08

Мітки: мінеральних, волокон, безперервних, спосіб, виробництва

Код посилання

<a href="https://ua.patents.su/6-90361-sposib-virobnictva-bezperervnikh-mineralnikh-volokon.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва безперервних мінеральних волокон</a>

Попередній патент: Агрегат для отримання мінерального базальтового волокна

Наступний патент: Установка для виробництва безперервних мінеральних базальтових волокон

Випадковий патент: Спосіб лікування хронічного генералізованого пародонтиту у ліквідаторів чаес