Автоматизована система пристроїв для зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву

Номер патенту: 90497

Опубліковано: 26.05.2014

Автори: Асташкін Володимир Ілліч, Корольков Юрій Якимович, Лупкін Борис Володимирович, Подгребельний Микола Семенович

Формула / Реферат

1. Автоматизована система пристроїв для зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву, яка характеризується тим, що містить нерухомий ложемент (1), виконаний з можливістю установки і переміщення в ньому деталі (2) із сталевого або алюмінієвого сплаву, наприклад таврового перерізу, щонайменше одна з поверхонь якої призначена для зміцнення, до одного з торців деталі (2) приєднаний привід її переміщення (3) і над кожною з її поверхонь, що призначені для зміцнення, встановлена дробоструминна головка (ДГ) (4) з підключеним до неї бункером з дробом і датчик контролю твердості (ДКТ) (5), між якими розташована перегородка (6), призначена для ізолювання зони вимірювання твердості від потрапляння туди дробу, а сопло ДГ розташоване таким чином, щоб одномоментно зміцнювати вузьку поперечну смугу оброблюваної поверхні профілю (2), при цьому до ДГ (4) підведено стиснене повітря через блок його управління (НУ) (7), система має також системний блок управління (СБУ) (8), виконаний, наприклад, на базі мікропроцесорної техніки, до якого приєднаний пристрій, що показує, (9), наприклад комп'ютерний монітор або рідкокристалічний дисплей, для управління процесом зміцнення оброблюваної деталі (2), до СБУ (8) у свою чергу підключені: привід переміщення (3) деталі (2); БУ (7) - підведенням стисненого повітря до ДГ (4); ДКТ (5) - через блок обчислення твердості (10).

2. Автоматизована система пристроїв за п. 1, яка відрізняється тим, що додатково містить опору, розташовану під оброблюваною поверхнею деталі із зворотного боку від ДГ.

Текст

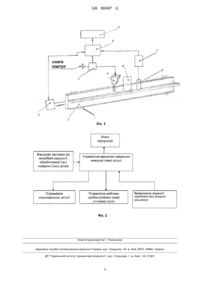

Реферат: Автоматизована система пристроїв для зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву містить нерухомий ложемент (1), виконаний з можливістю установки і переміщення в ньому деталі (2) із сталевого або алюмінієвого сплаву, наприклад таврового перерізу, щонайменше одна з поверхонь якої призначена для зміцнення, до одного з торців деталі (2) приєднаний привід її переміщення (3) і над кожною з її поверхонь, що призначені для зміцнення, встановлена дробоструминна головка (ДГ) (4) з підключеним до неї бункером з дробом і датчик контролю твердості (ДКТ) (5), між якими розташована перегородка (6), призначена для ізолювання зони вимірювання твердості від потрапляння туди дробу. Сопло ДГ розташоване таким чином, щоб одномоментно зміцнювати вузьку поперечну смугу оброблюваної поверхні профілю (2). До ДГ (4) підведено стиснене повітря через блок його управління (НБ) (7). Система має також системний блок управління (СБУ) (8), виконаний, наприклад, на базі мікропроцесорної техніки, до якого приєднаний пристрій що показує (9), наприклад комп'ютерний монітор або рідкокристалічний дисплей, для управління процесом зміцнення оброблюваної деталі (2). До СБУ (8) у свою чергу підключені: привід переміщення (3) деталі (2); БУ (7) - підведенням стисненого повітря до ДГ (4); ДКТ (5) через блок обчислення твердості (10). UA 90497 U (12) UA 90497 U UA 90497 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до обробки металів тиском і може бути використаний для зміцнення довгомірних деталей із сталевих або алюмінієвих сплавів методом наклепу як в суднобудуванні, так і в літакобудуванні. Прогрес техніки в значній мірі залежить від підвищення фізико-механічних властивостей конструкційних матеріалів і технології їх обробки. Найбільш ефективним є зміцнення поверхневим пластичним деформуванням (ППД) - тобто наклепом. Як відомо наклеп це зміцнення металів і сплавів внаслідок зміни їх структури і фазового складу в процесі пластичної деформації. Наклеп використовується для поверхневого зміцнення різних деталей із сталевих та алюмінієвих сплавів. Він призводить до виникнення в їх поверхневому шарі сприятливої системи залишкових напружень, вплив яких головним чином і визначає високий зміцнюючий ефект ППД, що виражається в підвищенні втомної міцності і ресурсу виробу. Для отримання зміцненого наклепом поверхневого шару, а в цілому і підвищення втомної міцності деталь піддають обробці різними видами ППД, наприклад, дробоструминною обробкою /1/. Заявнику з рівня техніки невідомо жоден пристрій, який міг бути вибраний як найбільш близьким з технічного результату до заявленої автоматизованої системи пристроїв для здійснення способу для зміцнення довгомірної деталі зі сталевого або алюмінієвою сплаву. Задачею винаходу є також створення автоматизованої системи пристроїв для зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву шляхом розробки комплексу пристроїв, об'єднаних в систему, яка забезпечить: високу якість процесу зміцнення оброблюваного профілю; високу втомну міцність деталі; повну автоматизацію всього процесу поверхневого зміцнення. Поставлена задача вирішується в автоматизованій системі пристроїв для зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву, відповідно до винаходу, містить нерухомий ложемент, виконаний з можливістю установки і переміщення в ньому довгомірної деталі зі сталевого або алюмінієвою сплаву, наприклад таврового перерізу, щонайменше одна з поверхонь якої призначена для зміцнення, до одного з торців деталі приєднаний привід її переміщення і над кожною з її поверхонь, що зміцнюються, встановлені послідовно, на деякій відстані один від одного, дробоструминна головка (ДГ) з підключеним до неї бункером з дробом і датчик контролю твердості (ДКТ), між якими розташована перегородка, призначена для ізолювання зони вимірювання твердості від потрапляння туди дробу, а сопло ДГ розташоване таким чином, щоб одномоментно зміцнювати вузьку поперечну смугу оброблюваної поверхні профілю, при цьому до ДГ підведено стиснене повітря через блок його управління (БУ), система має також системний блок управління (СБУ), виконаний, наприклад, на базі мікропроцесорної техніки, до якого приєднаний показуючий пристрій (ПУ), наприклад комп'ютерний монітор або рідкокристалічний дисплей, для управління процесом зміцнення оброблюваної деталі до СБУ в свою чергу підключені: привід переміщення деталі; БУ - підведенням стисненого повітря до ДГ; ДКТ - через блок обчислення твердості. Додатково містить опору, розташовану під оброблюваною поверхнею деталі із зворотного боку від ДГ. Суть заявленого процесу формоутворення полягає в тому, що щонайменше одна поверхня деталі зі сталевого або алюмінієвого сплаву, а це можуть бути деталі, виготовлені з профілів таврового, двотаврового, кутового та ін. перерізів обробляється потоком швидколетючого дробу. При цьому на оброблюваній поверхні відбувається її наклеп. В результаті холодного пластичного деформування сплав зміцнюється і змінюються його фізико-механічні властивості. Наклепаний сплав запасає 5-10 % енергії, витраченої на деформування. Запасена енергія витрачається на отримання дефектів решітки (наприклад, щільність дислокацій зростає до 1091012 см - 2) і на пружні спотворення решітки. Властивості наклепаного сплаву змінюються тим сильніше, чим більше ступінь деформації. При деформуванні збільшуються характеристики міцності і знижуються пластичність і в'язкість. Максимальної втомної довговічності відповідає певний рівень поверхневої твердості і залишкових напружень, причому максимум цих властивостей досягається в певному діапазоні значень інтенсивності зміцнення. Шляхом наклепу твердість і опір у часі матеріалу (межа міцності) вдається підвищити в 1,5-3 рази, а межа плинності - в 3-7 разів при максимально можливих деформаціях. Зміцнені довгомірні деталі зі сталевого сплаву широко використовуються в силовому наборі корпусів кораблів в суднобудуванні, а зміцнені довгомірні деталі з алюмінієвого сплаву широко використовуються в літакобудуванні в силовому наборі фюзеляжу, крила, хвостового оперення літака. Так в процесі експлуатації конструкція літака працює в умовах одночасного впливу циклічних навантажень і вібрацій з різними поєднаннями амплітуд і частот, що негативно позначається на довговічності їх деталей та вузлів. 1 UA 90497 U Режими та умови дробоструминного зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву наведені в таблиці. Відстань від сопла дробоструминної головки до оброблюваної поверхні, мм 100-250 5 10 15 20 25 30 35 40 45 50 Кут між вектором закінчення дробу з дробоструминної Тиск стисненого головки і повітря. Па оброблюваної поверхнею, град 75-90 5 5 3*10 -6*10 Діаметр дробу. Мм 0,3-3,0 Швидкість переміщення оброблюваної поверхні під відповідним потоком дробу з дробоструминної головки, м/с -3 -3 0,02*10 -0,5*10 Дана корисна модель пояснюється кресленнями де: - на фігурі 1 зображена принципова схема системи пристроїв, яка реалізує заявлену корисну модель (одномісний варіант виконання); - на фігурі 2 зображена принципова блок-схема функціонування системи пристроїв, яка реалізує заявлену корисну модель; Заявлена система містить (фіг. 1 з одномісним варіантом) нерухомий ложемент 1. в якому встановлений довгомірний, наприклад з алюмінієвого сплаву, деталь 2, наприклад таврового перерізу, щонайменше одна з поверхонь якого призначена для зміцнення (для таврового перерізу максимальну кількість можливих для обробки поверхонь становить 7). Можливе використання профілів з декількома поверхнями, що зміцнюються. До одного з торців деталі 2 приєднаний привід її переміщення 3, що забезпечує швидкість переміщення оброблюваної поверхні під відповідним потоком дробу з дробоструминної головки в межах від 0.02*10-3 до 0,5*10-3, м/с. Над поверхнею, що зміцнюється, деталі встановлена дробоструминна головка (ДГ) 4 і до неї підключений бункер з дробом (па фіг. 1 не показаний). Сопло ДГ розташоване таким чином, щоб одномоментно зміцнювати вузьку поперечну смугу оброблюваної поверхні, в межах 10-40 мм, деталі 2. На деякій відстані від сопла ДГ 4, також над поверхнею, що зміцнюється, розташований датчик контролю твердості (ДКТ) 5, наприклад безконтактний моделі "Зонд ВС- 4" або який-небудь контактний датчик вимірювання твердості по рухомій поверхні. Зона поверхні деталі 2, що піддається зміцненню, (під ДГ 4) і зона поверхні вимірювання твердості (під ДКТ 5) розділені перегородкою 6. Ця перегородка призначена для ізолювання зони вимірювання твердості від потрапляння туди дробу. До ДГ 4 підведене стиснене повітря, через блок її управління (БУ) 7, який виконаний з можливістю регулювання цього тиску в межах від 3*10 Па до 6*10 Па. а також під'єднаний бункер, що живить його дробом (на фіг. 1 не показаний). Система має також системний блок управління (СБУ) 8, виконаний наприклад на базі існуючої мікропроцесорної техніки та реалізує розроблений алгоритм обробки деталі 2 (див. блок-схему на фіг. 2), до якого приєднаний показуючий пристрій (ПП) 9, наприклад комп'ютерний монітор або рідкокристалічний дисплей. Для управління процесом зміцнення до СБУ 8 в свою чергу підключені: привід переміщення 3 деталі 2; БУ 7 підведенням стисненою повітря до ДГ 4; ДКТ 5 - через блок обчислення твердості 10. В СБУ 8 вводиться відповідне програмне забезпечення режимів роботи ДГ 4 і вводиться значення необхідної твердості тієї поверхні профілю яка піддається зміцненню дробоструминною обробкою, наприклад для алюмінієвого сплаву Д16Т це значення становить - 180 НВ (початкова твердість - 125НВ). для сталі марки ст. 45-360 НВ (початкова твердість – 170 HB), а також момент включення і виключення подачі, і величину тиску підведеного стисненого повітря до ДГ 4, 5 наприклад 5*10 Па, необхідна швидкість переміщення деталі 2 в ложементі 1, наприклад -3 0,08*10 м/с. У разі, коли жорсткість оброблюваної поверхні недостатня і при цьому виключити її прогин, необхідно встановити опору, в районі обробки дробом (на фіг. 1 опора не показана). Автоматизована система пристроїв для зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву працює таким чином (фіг. 1, фіг. 2). Спочатку вибирають тип ДГ 4, а це може бути як одномісна (для зміцнення однієї поверхні профілю), так і багатомісна (для зміцнення багатьох поверхонь, наприклад, для тавра це до 7 поверхонь). Встановлюють ДКТП 5, кількість яких дорівнює кількості зміцнюючих поверхонь. У ложементі 1 розміщують профіль 2, призначений для обробки. На початку роботи системи СБУ 8 подає сигнал для установки ДГ 4 (за допомогою приводу 3) у початкову точку. Після подачі сигналу від СБУ 8 на включення приводу 3 і подачі стисненого повітря в ДГ 4 починається процес обробки поверхні профілю 2. При цьому з дробоструминної головки 4 за допомогою стиснутого повітря вилітає дріб, а сам профіль безперервно переміщується. Параметри стисненого повітря і геометрії металевої 2 UA 90497 U 5 10 15 20 25 30 дробу вибирають, виходячи із забезпечення їй кінетичної енергії в межах від 0,02 до 1,0 Дж. Наприклад, тиск стисненого повітря підводиться до ДГ 4, лежить в межах від 3*105 Па до 6*105 Па, діаметр дробу (сталевих кульок) лежить в межах від 0,3 мм до 3,0 мм. Після того, як зміцнить ділянку поверхні, переміститься від ДГ 4 під ДКТ 5, останній вимірює отриману твердість і передає інформацію в СБУ 8 де відбувається порівняння з необхідної твердістю. При зменшеній фактично твердістю обробленої ділянки відбувається його повернення приводом 3 під обробку ДГ 4, з подальшим коректуванням параметрів вильоту дробу, або продовження процесу обробки і також з подальшим коректуванням параметрів вильоту дробу (забезпечується програмою в СБУ 8). Таким чипом заявлена корисна модель дозволяє значно підвищити якість процесу зміцнення і забезпечує високу втомну міцність обробленої деталі. Джерела інформації:. 1. А.П. Гуляєв "Металознавство" Москва, видавництво "Металургія" 1977. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Автоматизована система пристроїв для зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву, яка характеризується тим, що містить нерухомий ложемент (1), виконаний з можливістю установки і переміщення в ньому деталі (2) із сталевого або алюмінієвого сплаву, наприклад таврового перерізу, щонайменше одна з поверхонь якої призначена для зміцнення, до одного з торців деталі (2) приєднаний привід її переміщення (3) і над кожною з її поверхонь, що призначені для зміцнення, встановлена дробоструминна головка (ДГ) (4) з підключеним до неї бункером з дробом і датчик контролю твердості (ДКТ) (5), між якими розташована перегородка (6), призначена для ізолювання зони вимірювання твердості від потрапляння туди дробу, а сопло ДГ розташоване таким чином, щоб одномоментно зміцнювати вузьку поперечну смугу оброблюваної поверхні профілю (2), при цьому до ДГ (4) підведено стиснене повітря через блок його управління (БУ) (7), система має також системний блок управління (СБУ) (8), виконаний, наприклад, на базі мікропроцесорної техніки, до якого приєднаний пристрій, що показує (9), наприклад комп'ютерний монітор або рідкокристалічний дисплей, для управління процесом зміцнення оброблюваної деталі (2), до СБУ (8) у свою чергу підключені: привід переміщення (3) деталі (2); БУ (7) - підведенням стисненого повітря до ДГ (4); ДКТ (5) - через блок обчислення твердості (10). 2. Автоматизована система пристроїв за п. 1, яка відрізняється тим, що додатково містить опору, розташовану під оброблюваною поверхнею деталі із зворотного боку від ДГ. 3 UA 90497 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюAstashkin Volodymyr Illich

Автори російськоюАсташкин Владимир Ильич

МПК / Мітки

МПК: B21D 3/00

Мітки: автоматизована, зміцнення, довгомірної, сталевого, сплаву, система, деталі, пристроїв, алюмінієвого

Код посилання

<a href="https://ua.patents.su/6-90497-avtomatizovana-sistema-pristrov-dlya-zmicnennya-dovgomirno-detali-zi-stalevogo-abo-alyuminiehvogo-splavu.html" target="_blank" rel="follow" title="База патентів України">Автоматизована система пристроїв для зміцнення довгомірної деталі зі сталевого або алюмінієвого сплаву</a>

Попередній патент: Пристрій для інгаляції благородними газами

Наступний патент: Спосіб непрямої реваскуляризації нижньої кінцівки

Випадковий патент: Апарат для культивування клітин