Спосіб газифікації вуглецевмісних речовин плазмою

Формула / Реферат

1. Спосіб газифікації вуглецевмісних речовин, у якому текуче середовище пропускають через послідовно упорядковані в напрямку потоку текучого середовища електроди, які живлять постійним струмом, текуче середовище перетворюють на плазму, в яку вводять вуглецевмісні матеріали, створений газ вилучають, а утворені тверді і/або рідкі реакційні продукти, наприклад: шлак, скло і золу виводять під дією сили власної маси, який відрізняється тим, що вуглецевмісні речовини безперервно вводять у плазму над твердими і/або рідкими реакційними продуктами, які виводять під дією сили власної маси, причому як текуче середовище використовують кисневмісний газ, який потім вилучають.

2. Спосіб за п. 1, який відрізняється тим, що вуглецевмісні речовини поміщаютьна рухомі грати.

3. Спосіб за п. 1 або 2, який відрізняється тим, що вуглецевмісні речовини поміщають принаймні на один шнек, що обертають навколо власної осі.

4. Спосіб за п. 3, який відрізняється тим, що принаймні один шнек обертають навколо осі, близької до горизонтальної.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що вуглецевмісні речовини поміщають принаймні в один спрямований вгору газовий потік.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що реакційні продукти, які виводять під дією сили власної маси, зокрема, стікають краплями, охолоджують водою.

7. Спосіб за п. 6, який відрізняється тим, що реакційні продукти, які виводять під дією сили власної маси, зокрема, стікають краплями, охолоджують у водяній бані.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що реакційні продукти, які виводять під дією сили власної маси, зокрема, стікають краплями, подають на безкінечну рухому стрічку.

9. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що реакційні продукти, які виводять під дією сили власної маси, зокрема, стікають краплями, подають на обертовий диск.

10. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що, зокрема, рiдкі реакційні продукти остигають у виливниці.

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що утворений газ змішують з кисневмісним газом і направляють до газового двигуна або турбіни.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що для формування плазми використовують текуче середовище, що містить повітря.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що частину окисленого в газовому двигуні або турбіні газу направляють на рециркуляцію через електроди.

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що як текуче середовище використовують кисневмісний газ, який містить кисень у молекулярному або хімічно зв'язаному вигляді.

15. Спосіб за будь-яким з пп. 1-14, який відрізняється тим, що випарувану рідину використовують як текуче середовище з киснем.

16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що аерозоль використовують як текуче середовище з киснем.

17. Спосіб за п. 1, який відрізняється тим, що електроди живлять постійним пульсуючим струмом.

18. Спосіб за п. 1, який відрізняється тим, що при необхідності утворений газ піддають охолодженню і/або очищенню, а потім окисленню.

Текст

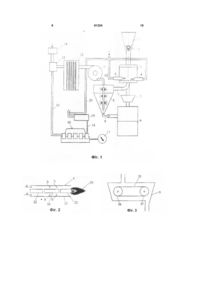

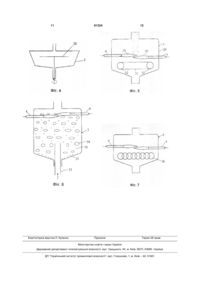

1. Спосіб газифікації вуглецевмісних речовин, у якому текуче середовище пропускають через послідовно упорядковані в напрямку потоку текучого середовища електроди, які живлять постійним струмом, текуче середовище перетворюють на плазму, в яку вводять вуглецевмісні матеріали, створений газ вилучають, а утворені тверді і/або рідкі реакційні продукти, наприклад: шлак, скло і золу виводять під дією сили власної маси, який відрізняється тим, що вуглецевмісні речовини безперервно вводять у плазму над твердими і/або рідкими реакційними продуктами, які виводять під дією сили власної маси, причому як текуче середовище використовують кисневмісний газ, який потім вилучають. 2. Спосіб за п. 1, який відрізняється тим, що вуглецевмісні речовини поміщають на рухомі грати. 3. Спосіб за п. 1 або 2, який відрізняється тим, що вуглецевмісні речовини поміщають принаймні на один шнек, що обертають навколо власної осі. 4. Спосіб за п. 3, який відрізняється тим, що принаймні один шнек обертають навколо осі, близької до горизонтальної. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що вуглецевмісні речовини поміщають 2 (19) 1 3 91324 4 17. Спосіб за п. 1, який відрізняється тим, що електроди живлять постійним пульсуючим струмом. 18. Спосіб за п. 1, який відрізняється тим, що при необхідності утворений газ піддають охолодженню і/або очищенню, а потім окисленню. Винахід стосується способу активації, зокрема, газифікації вуглецьвмісних матеріалів, причому текуче середовище пропускають через електроди, що живляться постійним струмом, послідовно упорядковані в напрямку потоку текучого середовища, і текуче середовище перетворюють на плазму. Під плазмою розуміємо, зокрема, газ, що має дуже високу температуру, яка становить, наприклад, 7000°К. Якщо подібну плазму одержують шляхом пропускання газового потоку через електроди, що живляться постійним струмом, то утворений плазмовий газовий потік може знаходити дуже різнобічне застосування. Так, наприклад, відомо про переплавляння руд з додатковим використанням відновлюючих засобів, про піроліз пальних речовин. Передумовами для реалізації таких технологічних процесів є особливо висока жароміцність реакторів, у яких здійснюють зазначені реакції, і відсутність утворення на поверхні руди кірки з реакційних продуктів, зокрема, шлаку, а також відсутність утворення з цих продуктів речовин, що піддаються піролізу. З патенту США US 6 155 182 А відомі спосіб і пристрій для піролізу відходів, наприклад, сміття, медичних відходів, рідин і подібних матеріалів, причому в результаті піролізу утворюється як пальний газ, так і відходи, зокрема, у вигляді шлаку, що знаходиться при реакційній температурі в рідкому стані. Піроліз здійснюють при суворому дотриманні відсутності кисню, наявність якого в текучому середовищі, що використовується для формування плазми, не допускається. Матеріали, що піддаються газифікації матеріали, приміщують на розташовану всередині реактора поверхню, яка має невеликий нахил відносно горизонтальної площини, у зв'язку з чим матеріали, що газифікуються, в процесі впливу, який справляє на них плазма, перебувають у розплавленому шлаку. Це приводить до утворення на поверхні матеріалів, що піддаються газифікації, шлакової кірки, у зв'язку з чим повна газифікація відходів не виявляється можливою. До того ж, якщо не використовувати додаткові реагенти, у результаті піролізу утворюється непридатний для зберігання твердий залишок у вигляді вуглецю. В основу цього винаходу покладено задачу створення способу, придатного для газифікації вуглецьвмісних матеріалів, причому в процесі газифікації відсутнє блокування їх поверхні продуктами окислення, який дозволяє виключити утворення оболонки, що блокує електроди, з шлаку або інших продуктів окислення, що призвело б до припинення формування плазми, і який дозволяє газифікувати і наявний надлишок вуглецю, завдяки чому утворюються максимально низькі кількості залишків, небезпечних з точки зору зберігання. Крім того, задачею винаходу є підвищення коефіцієнта корисної дії процесу газифікації, тобто має бути зменшено кількість діоксиду вуглецю, що припадає на одиницю перетвореної енергії, наприклад, електричного струму чи іншої енергії, що виробляється. Відправною точкою для цього винаходу служить патент США US 6 155 162 А, що відповідає рівню техніки. Спосіб згідно з цим винаходом, призначений для активації, зокрема, газифікації вуглецьвмісних матеріалів, причому текуче середовище пропускають через послідовно упорядковані в напрямку плину текучого середовища електроди, що живляться постійним струмом, наприклад, пульсуючим постійним струмом; текуче середовище перетворюють на плазму, в яку вводять вуглецьвмісні матеріали; газ, що утворюється, вилучають, а тверді і/або рідкі реакційні продукти, що утворюються, наприклад, шлак, скло і золу виводять під дією сили власної ваги, загалом полягає в тому, що вуглецьвмісні матеріали, зокрема, здрібнену деревину, безперервно вводять у плазму на певній відстані над твердими і/або рідкими реакційними продуктами, які виводять під дією сили їх власної ваги; текуче середовище утворюється наявними в ньому, молекулярно і/або хімічно з'єднаними з киснем речовинами, наприклад, газами, випаруваними рідинами або аерозолями; і газ, що утворюється, вилучають, при необхідності, піддають охолодженню і/або очищенню, а потім окисленню. Зазначений спосіб придатний для утилізації найрізноманітніших вуглецьвмісних матеріалів. Наприклад, у цей спосіб можна здійснювати часткову газифікацію відходів, однак існує можливість виключного застосування способу для перетворення енергії за допомогою вуглецьвмісних матеріалів. Одержуваний у цей спосіб пальний газ далі знаходить найрізноманітніше застосування. Завдяки тому, що текуче середовище пропускають через послідовно упорядковані електроди, і він вступає в контакт із матеріалами, що піддаються перетворенню, лише після пропускання через електроди, можна легко уникнути забруднення електродів золою, шлаком або іншими продуктами окислення. Завдяки виведенню шлаку під дією сили власної ваги відсутня необхідність у використанні відповідного додаткового обладнання, зокрема, насосів, що могло б призвести до порушень технологічного процесу. Постійне введення вуглецьвмісних матеріалів у плазму дозволяє організувати газифікацію у вигляді безперервного технологічного процесу, причому одночасно можна спростити виведення продуктів окислення, наприклад, шлаку і подібних матеріалів, а, отже, у більш простий спосіб вирішити проблему утворення шлакової кірки на поверхні матеріалів, що газифі 5 куються. Завдяки введенню вуглецьвмісних матеріалів у плазму на певній відстані над твердими і/або рідкими реакційними продуктами, що виводяться, забезпечується можливість особливо ефективного відділення шлаку або подібних матеріалів від продуктів, які піддаються окисленню. Якщо в якості текучого середовища використовують кисеньвмісні речовини, наприклад, молекулярні або хімічні сполуки кисню, то можна здійснити газифікацію матеріалів і з підвищеним вмістом вуглецю. Якщо газ, що утворюється, перед очищенням піддають охолодженню, то можна реалізувати особливо ефективне очищення, у зв'язку з чим газ можна не лише направляти на спалювання для одержання теплової енергії, але і використовувати як пальне. Якщо вуглецьвмісні матеріали приміщують на рухомі колосникові ґрати, наприклад, забезпечені керамічним облицюванням, то завдяки рециркуляції матеріалів, що піддаються окисленню, стає можливим особливо легко відділити продукти окислення від матеріалів, що піддаються окисленню. Вуглецьвмісні матеріали можна також утримувати в середовищі плазми за допомогою, принаймні, одного шнека, тобто ґрати утворює один шнек або кілька розташованих поруч один з одним шнеків. Щоб забезпечити рециркуляцію вуглецьвмісних матеріалів, принаймні, один шнек може обертатися навколо приблизно горизонтальної осі. Інша можливість утримування вуглецьвмісних матеріалів у середовищі плазми забезпечується завдяки використанню газового потоку, спрямованого проти дії сили ваги, причому завдяки різній щільності окислених і вихідних вуглецьвмісних матеріалів можливе переміщення, наприклад, шлаку вниз під дією сили власної ваги, у той час як продукти, що піддаються окисленню, залишаються в киплячому шарі. Якщо реакційні продукти, які виводяться під дією сили власної ваги, зокрема, стікають краплями, охолоджують водою, то їх можна вилучати особливо швидко. Якщо охолодження здійснюють у водній бані, то забезпечується можливість одержання, наприклад, шлаку або стекол, що стікають краплями, у вигляді частинок, що полегшує обробку реакційних продуктів та їх збереження. Якщо реакційні продукти, що виводяться, зокрема, стікають краплями, приміщують на безкінечну стрічку, що рухається, то на цій самій стрічці можна здійснювати й охолодження реакційних продуктів, причому одночасно утворюються продукти, які допускають можливість більш легкої обробки і не мають високу загальну масу. Якщо реакційні продукти, які виводяться під дією сили власної ваги, зокрема, стікають краплями, приміщують на обертовий диск, то на цьому ж диску можна здійснювати й охолодження реакційних продуктів, причому одночасно відбувається звільнення диска від реакційних продуктів під дією відцентрових сил, завдяки чому забезпечується безперервне очищення диска. Якщо реакційні продукти, які перебувають, зокрема, у рідкому стані, охолоджують у виливниці, 91324 6 то забезпечується можливість виробництва формованих виробів, наприклад, декоративних каменів, каменів для брукування й аналогічної продукції. Якщо для формування плазми використовують текуче середовище, що містить повітря, то забезпечується можливість простого забезпечення цього процесу газом, причому б розпорядження може бути надана додаткова кількість кисню, необхідна для окислення надлишку вуглецю. Якщо газ, що утворюється, змішують з кисеньвмісним газом і подають до газового двигуна або турбіни, то забезпечується можливість подальшого перетворення енергії, наприклад, за допомогою генератора, на електричну енергію. Якщо окислений у газовому двигуні або турбіні газ частково використовують як текуче середовище для формування плазми, то можна забезпечити часткову циркуляцію діоксиду вуглецю, оскільки в плазмі в зв'язку з її високою температурою з діоксиду вуглецю утворюється монооксид вуглецю і кисень. Нижче винахід більш докладно пояснюється за допомогою креслень і прикладу. Фіг.1. Схематичне зображення установки для здійснення способу відповідно до винаходу. Фіг.2. Плазмовий пальник. Фіг.3. Безкінечна стрічка для прийому і відділення реакційних продуктів. Фіг.4 Горизонтальний обертовий диск для прийому і відділення реакційних продуктів. Фіг.5. Реактор з ланцюговими колосниковими ґратами. Фіг.6. Реактор з киплячим шаром. Фіг.7. Реактор зі шнеками. На зображеній установці на Фіг.1 показане протікання технологічного процесу. У вузол завантаження 1 можна вводити вуглецьвмісні матеріали, зокрема, згущений шлам або, відповідно до розглянутого випадку, деревну тріску різного розміру, наприклад, довжиною від 2 до 10см і середньою шириною і висотою від 1 до 2см. Вуглецьвмісні матеріали через шлюзовий затвор 2 надходять до реактора 3. У нижній частині реактора 3 (якщо дивитися в напрямку дії сили тяжіння) розташовані плазмові пальники 4, тобто пристрої, за допомогою яких у розглянутому випадку виробляється газоподібна плазма. Продукти окислення, тобто шлак, скло і золу, виводять з реактора знизу і направляють у вузол затвердіння 5, в якому їх відділяють і далі направляють до збірного резервуара 6, з якого їх витрачають залежно від потреби. Газ, що утворюється в реакторі 3, забезпеченому керамічним облицюванням, по трубопроводу 7 надходить у вузол абсорбційного очищення 8, де його піддають охолодженню водою, що розпорошується, і очищенню. Стікаюча вода по трубопроводу 9 надходить у збірний резервуар 6, в якому вже є вода, завдяки чому відбувається охолодження шлаку, скла або подібних продуктів. Очищений газ по трубопроводу 10 направляють до компресора 11, у якому його стискають до 2 бар, після чого знову піддають очищенню, пропускаючи крізь фільтр 12, потім направляють у змішувач 13 для змішування з атмосферним повітрям, що надхо 7 дить через повітряний фільтр 14, і далі по трубопроводу 15 до газового двигуна 16, який, у свою чергу, пускає у дію генератор 17. Відпрацьований газ, що виходить з газового двигуна 16, по трубопроводу 18 надходить у пристрій для очищення відпрацьованого газу 19, і його частково скидають у атмосферу або по трубопроводу 20 рециркулюють до плазмових пальників 4. Установку експлуатують під атмосферним тиском, однак при належній конструкції шлюзового затвора 2 і збірного резервуара 6 вона може функціонувати і при надлишковому або зниженому тиску. Зображений на Фіг.2 плазмовий пальник забезпечений порожньою зовнішньою трубкою 21, у якій розташовуються електроди 22 і 23, відділені один від одного ізолятором 24. Повітря, що служить формуючим плазму газом, послідовно проходить через електроди в напрямку стрілок (а). Ізолятор 24 охолоджують водними струменями, схематично зображеними стрілками (b). Вода випаровується й одночасно служить формуючим плазму середовищем. До електродів від іскрового генератора подають пульсуючий струм напругою 200 В. На Фіг.3 зображений вузол затвердіння 5, забезпечений безкінечною стрічкою 25, що обгинає ролики 26 і 27, на яку окислені продукти потрапляють під дією сили власної ваги і далі направляються на охолодження. Стрічка 25 виконана зі сталі, у зв'язку з чим вона має високу теплопровідність, що дозволяє у простий спосіб охолоджувати продукти окислення. На Фіг.4 зображений вузол затвердіння 5, що має горизонтальний диск 28, який обертається навколо вертикальної осі, на якому продукти окислення піддаються сепарації під дією відцентрової сили, після чого їх можна направляти в збірний резервуар 6. На Фіг.5 зображений реактор 3 з виконаними з керамічного матеріалу стінками 29. Крізь стінки проходять два плазові пальники 4, причому плазма 30, що формується, знаходиться над ланцюговими колосниковими ґратами 31. Колосникові ґрати 31 також складаються з керамічних елементів, причому передбачені деталі у вигляді стрижнів, забезпечені з обох кінців отворами, через які пропущені керамічні стрижні, утворюючи замкнуті ґрати, що пускаються в рух парою ведучих роликів 32. На Фіг.6 зображений інший варіант реактора 3, на нижній стороні якого знаходиться штуцер для подачі газу, через який у киплячий шар вуглецьвмісних матеріалів 34 надходить газ-носій, у той час як окислені матеріали 35, що мають більшу щільність, під дією сили власної ваги стікають у протилежному потоку газу-носія напрямку в не зображену на кресленні, охолоджувану водою виливницю. 91324 8 На Фіг 7 зображений інший варіант реактора 3. ґрати якого утворені шнеками 36. які обертаються навколо горизонтальної осі, причому продукти окислення під дією сили власної ваги виводяться з реактора знизу, а продукти, що не окислилися, залишаються над шнеками. Для всіх описаних вище варіантів конструктивного виконання характерним є те, що вуглецьвмісні речовини в процесі їх окислення не залишаються в розплаві реакційних продуктів, а здійснюється їх безперервне відділення від реакційних продуктів, що знаходяться на їх поверхні, завдяки чому вуглецьвмісні речовини мають максимально високу реакційну здатність. Приклад У зображену на Фіг.1 установку завантажують призначену для газифікації тріску з різних сортів деревини. Установку експлуатують під атмосферним тиском. Через виконаний у вигляді робочого колеса шлюзовий затвор 2 у реактор зі швидкістю 60кг/год подають тріску, що являє собою суміш листяної, букової і ялинової деревини, яка потрапляє на ланцюгові колосникові фати 31. Над ґратами деревна тріска піддається впливу плазми 30, сформованої плазмовими пальниками 4. Газ, що подається у плазмові пальники 4, має більш високий вміст кисню порівняно з повітрям, оскільки його частково розбавляють рециркульованим відпрацьованим газом, що надходить з газового двигуна 16. Газ, що подається у плазмові пальники має такий склад: кисень 8,0% об., діоксид вуглецю 11,1% об., монооксид вуглецю 1,5% об., залишок до 100% азот, сліди NOх та незгорілі вуглеводні. Електроди 22 і 23 живляться пульсуючим постійним струмом напругою 200 В і силою 110 А. Деревна тріска піддається впливу плазми, і продукти окислення, що утворюються, опускаються вниз. Газ, який вилучають з нижньої частини реактора, з температурою 450°С має такий склад: кисень 1,3% об., діоксид вуглецю 6,5% об., монооксид вуглецю 34,0% об., водень 28,0% об., азот залишок до 100%. У вузлі абсорбційного очищення 8 газ охолоджують до 25°С, а у фільтрі 12 піддають очищенню від твердих речовин. У змішувачі 13 газ змішують з повітрям, одержуючи суміш, яка містить 50% об. повітря, що окисляється в газовому двигуні 16. Окислений газ з метою відділення NOх і CO направляють у пристрій для очищення відпрацьованого газу 19. 15% об. газоподібних продуктів згоряння повертають до плазмових пальників 4. 9 91324 10 11 Комп’ютерна верстка Л. Купенко 91324 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for gasifying substances containing carbon by using plasma

Автори англійськоюStari Johannes, Simmel Johannes

Назва патенту російськоюСпособ газификации углеродсодержащих веществ плазмой

Автори російськоюСтари Иоханнес, Симмел Иоханнес

МПК / Мітки

МПК: G21G 4/00, H05H 1/24, C10J 3/48, C10J 3/46, B01J 19/08, C10J 3/02

Мітки: спосіб, газифікації, вуглецевмісних, речовин, плазмою

Код посилання

<a href="https://ua.patents.su/6-91324-sposib-gazifikaci-vuglecevmisnikh-rechovin-plazmoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб газифікації вуглецевмісних речовин плазмою</a>

Попередній патент: Механізм перезаряджання ручної вогнепальної автоматичної зброї

Наступний патент: Каталітичний матеріал без основи для гідрообробки вуглеводневої сировини, процес його виготовлення і процес гідрообробки

Випадковий патент: Диск, який використовується в сільському господарстві, зокрема диск, який використовується для орання