Спосіб управління різьбонакатним верстатом

Формула / Реферат

1. Способ управления резьбонакатным станком с одним неподвижным резьбонакатным роликом и одним подвижным в радиальном направлении, при котором подвижный резьбонакатной ролик устанавливают в исходное положение с помощью калибра, установленного между резьбонакатными роликами с возможностью свободного проворота, путем перемещения упора задней бабки станка, отличающийся тем, что, с целью повышения прочности деталей, увеличения срока службы резьбонакатных роликов путем уменьшения действия усилий накатывания, повышения точности путем повышения жесткости системы СПИД, повышения производительности за счет сокращения времени обслуживания, при накатывании резьб на заготовках, полученных волочением упор из исходного положения перемещают с шагом h, причем направление перемещения упора и шаг определяют по графику зависимости dñ = f(Dcб), где dс - средняя величина средних диаметров накатываемых резьб; Dcб - величина перемещения упора в сторону сближения резьбонакатных роликов, осуществляют накатывание резьбы на группах из n заготовок, при этом n определяют по формуле

где t - аргумент функции Лапласа;

sмин и sмакс - дисперсии отклонений средних диаметров резьб соответственно при минимуме и максимуме зависимости dñ = f(Dcб),

d - величина разности между максимумом и минимумом функции

конечное положение упора устанавливают его перемещением в обратном направлении на один шаг при отрицательной разности между средними величинами средних диаметров резьб в группах из п заготовок.

2. Способ по п. 1, отличающийся тем, что, с целью повышения качества накатываемых резьб за счет компенсации износа резьбонакатных роликов, осуществляют корректировку положения упора путем его перемещения, при этом направление перемещения упора определяют по знаку углового коэффициента графика зависимости

Xp = f(N).

где N - количество накатываемых резьб,

Хр - центр распределения средних диаметров накатываемых резьб:

где А = 0,25pР,

где а - угол профиля резьбы;

Р - шаг резьбы;

dст.ср - среднее статическое значение диаметров заготовок под накатывание резьбы;

h1, h2 - высоты головки и ножки резьбы резьбонакатных роликов в процессе их износа, а период между перемещениями упора определяют по величине Хр, которую выбирают в интервале между величиной порога чувствительности станка и величиной h.

Текст

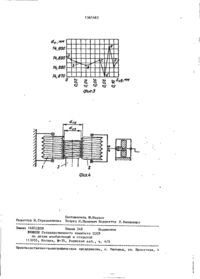

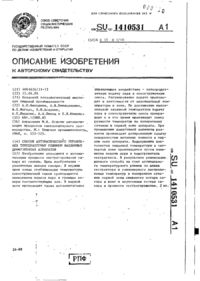

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании резьбы радиальным методом. Целью изобретения .является повышение качества накатываемых резьб на заготовках, полученных волочением, путем повышения жесткости системы СПИД и компенсации и з носа резьбонакатных роликов, а также повышение производительности за счет сокращения времени обслуживания. Из начального положения упор задней бабки резьбонакатного станка, определяемого установкой калибра между реэьбонакатными роликами с возможностью свободного проворота, перемещают периодически с шагом в конечное положение, определяемое по результатам параметров при накатывании резьбы на группах заготовок. За параметр настройки принимают средний диаметр накатываемой резьбы. Величину и направление перемещения упора определяют по гра- ' фическим зависимостям. 1 з.п.ф-лы, 4 ил. 00 СП 70 1-88 . . 1 " . 1365483 Изобретение относится к обработке ния, величин b u n используют зави;; металлов давлением и может быть иссимость d с => f ( d c 6 ) , где Л сб - в е пользовано при накатывании резьбы раличина перемещения упора в сторону диальным методом. " ' • .' ' уменьшения расстояния между накатными Целью изобретения является повыроликами (сближения), которая имеет шение качества накатываемых резьб на минимум и последующий за ним максизаготовках» полученных волочением, мум. путем повышения жесткости системы Изображенная на фиг. 3 кривая этой СПИД и компенсации износа резьбона10 зависимости построена по данным н е с катных роликов, а также повышение про кольких настроек с перемещением упоизводительности за счет сокращения ра через 0,01 мм, выборках, с о с т о я времени обслуживания. щих и з пяти деталей и одному измерению каждой. На фиг. 1 дан график зависимости Величину h определяют с учетом Xр = f(N) расположения центра распре- If следующих ограничений: деления средних диаметров от количестнаименьшая величина Ъм не должна ва накатных резьб для резьбы М 16х быть меньше порога чувствительности х1,5-69 на заготовках из стали 40х подвижной бабки станка-, хН2МА твердостью HRC 32...39І на фиг. 20 наибольшая величина Ь Б не должна 2 - то же, для резьбы М1б-6д на з а превышать половины длины о т р е з к а , коготовках М16 из стали 30 твердостью торый отсекают от горизонтальной НВ22О; на фиг. 3 - график зависимоспрямой ниспадающие ветви описанной ти d c = f ( & с б ) , на фиг. 4 - схема выше кривой и который пересекается настройки станка с помощью калибра. 25 возрастающей ветвью посередине. Способ настройки станка осуществляют следующим образом. Порог чувствительности подвижной бабки станка определяют следующим Начальное положение упора задней образом. бабки станка определяют путем у с т а новки между неподвижным резьбонакатИзмеряют при помощи индикаторной ным роликом 1 и подвижным в радиаль- 30 головки с ценой деления 0,001 мм в е ном направлении резьбонакатным ролиличины перемещений подвижной бабки ком 2 калибра 3 . Последний устанавстанка при различных величинах переливают с возможностью свободного промещения ее упора и сравнивают полуворота, при этом его средний диаметр ченные по 60 измерениям величины выбирается из условия, чтобы величи- 35 этих перемещений с гипотетическим г е на среднего диаметра накатываемой неральными средними нормальных соворезьбы' при полном заполнении контукупностей, которыми являются з а д а ров резьбы накатных роликов: металлом ваемые упору величины перемещений. не превышала расстояния между обраВ связи с невозможностью управлезующими этих контуров. 40 ния станком при величине перемещения упора, меньшей порога чувствительносИз начального положения упор перети станка, принимают достаточно вымещают периодически с шагом в сторосокий уровень значимости различия ну уменьшения расстояния между роливыборочной и гипотетической генеральками, накатывают резьбу на группах из п заготовок, измеряют при помощи при- 45 ньіх совокупностей а - 0 , 0 1 . Проведенные испытания показали, бора с индикаторной головкой, имеюч т о , начиная с величины h=0,0075 мкм, щей цену деления 0,001 или 0,002 мм, выборочная и гипотетическая генеральсредние диаметры резьб и^рассчитывают ные средние различаются незначительих средние величины d t . Затем сравни50 но» Таким образом, определено, что вают результаты предыдущих вычислеh u - 0,0075 мм. ний с последующими, и при получении Величину hp определяют графически отрицательного знака разности прекрапутем уравнивания отрезков АВ и ВС щают перемещение упора, возвращают прямой АС, параллельной оси абсцисс упор из последующего положения в предыдущее (с выборкой зазора в резьбо- 55 графика на фиг. 1. Она равна h 6 0,0125 мм. вой паре регулировочного в и н т а ) . СтаДля управления станком h = 0,01 мм, нок настроен. ' в результате изготовления шкалы лимба Для определения направления пере'механизма точной регулировки положемещения упора, его конечного положе 1365483 где d - угол профиля резьбы; ния, упора, установленного па с т а н к е , Р - шаг резьбы; * просто. d C T c - среднее статическое значение Величину п определяют в связи диаметров стержней под накасо случайным характером распределения отклонений средних диаметров в подтывание резьбы. настроечной выборке и небольшой в е При величине порога чувствительличиной разности между максимумом ности 0,0075 мм величина N при накаи минимумом указанной зависимости ( ^ ) , тывании вышеуказанных резьб равна приС этой целью находят выраженные в вимерно 9 тыс. де дисперсий величины рассеивания разПроведенное накатывание резьбы меров средних диаметров накатываемых M16-6g на заготовках из стали 30 тверрезьб при минимуме Ь2М1АЦ и максимудостью НВ220 ед. роликами из стали ме &макс и величину с/. Далее произХ12М показывает Тем. на фиг. 2 пряводят вычисления по формуле 15 мую зависимости Х„ = f(N)J , что Х р уменьшается по сравнению с кривой на h = фиг. 1, Количество накатываемых резьб между поднастройками в этом случае где t - аргумент функции Лапласа. равно N = 1 6 тыс. Так как имеется возможность опре- 20 При накатывании резьбы Mi6x1,5-6g делить т о , что настройка произведеподнастройку производят смещением на неверно (по превышению наибольупора на 1 шаг в сторону увеличения шего определенного заранее количестрасстояния между накатными роликами, в а шагов упора), принимают надежность при накатывании резьбы M16-6g - в стооценки неизвестных математических 25 рону уменьшения. 'ожиданий относительно невысокой у= Описанные зависимости получены = 0,97. при оптимальных режимах накатывания. & = 60 мкм e 80 мкм Параметром оптимизации является величина рассеивания средних диаметt = 2,18 и * J ~ 10,7 мкм, количество 30 Р ° в р е з ь б , выраженная в виде диспердеталей в выборке равно п = 5 , 2 4 . сии 6^ cfc. Для управления станком - п - 6 шт. Проведенное при этом с целью повыдеталей с одним измерением каждой. шения надежности сопоставление &d c и Величину N определяют, используя d c показывает, что режим накатывания зависимость X р = f ( N ) , где X р „ определен правильно, потому что миницентр распределения средних диаметров, мальной величине 6*d c соответствует которому соответствует величина d минимальная величина d £ . при настройке станка по предлагаемому В качестве оптимизируемых фактоспособу. ров используют скорость вращения роИзображенная на фиг. 2 прямая ликов V p , величина давления рабочей этой зависимости (без учета паралжидкости в гидроцилиндре станка Р ц лельного оси абсцисс участка, сооти количество времени действия полноветствующего периоду приработки), го усилия, развиваемого гидроцилиндпостроена в результате измерений инром Т р . дикаторными приборами высот головки Величина Р„ измеряется при помощи 45 h, и ножки h 2 резьбы нескольких комманометра, Т р - при помощи секундомеплектов накатных роликов в процессе ра по величине выстоя стрелки маноих износа и расчета Х р по формуле метра, измеряющего Р , при наборе гидроцилиндром станка полного давления, ' L > *w > где А = 0.251ГР, В = 1ifO,5(h 1 +h.)rP+2tg(rf/2)(h t С = ЗДРМ •fO,333(h l +h l )[1,5P+ / ( [ 50 V р - при помощи секундомера или тахометра. С целью обеспечения стабилизации режима накатывания проведено испытание по определению периода времени изменения величины Рц,.Испытания про55 водят в зимний период, когда рабочая жидкость нагревается наиболее медленно. Определено, что величины Р и Тр, стабилизируются при холостом 5 1365483 перемещении бабки з а 0,5 ч , рекомендоd * f( л с б ) , вано начинать накатывание по окончании этого периода. конечное положение упора устанавлиВеличина V практически постоянна. вают его перемещением з обратном 5 направлении на один шаг при отрицаФ о р м у л а и з о б р е т е н и я тельной разности между средними в е личинами средних диаметров резьб в 1. Способ управления резьбонакатгруппах из п заготовок, ным станком с одним неподвижным р е з ь I . • * бонакатным роликом и одним подвижным Ї0 2. Способ по п. ^ о т л и ч а ю в радиальном направлении, при котощ и й с я тем, ч т о , с целью повыше-^ ром подвижный резьбонакатной ролик ния качества накатываемых резьб за устанавливают в исходное положение с счет компенсации износа резьбонакат— помощью калибра, установленного между ных роликов,осуществляют корректироврезьбонакатными роликами с возмож15 ку положения упора путем его переностью свободного проворота, путем мещения, при этом направление переперемещения упора задней бабки станмещения упора определяют по знаку угка, о т л и ч а ю щ и й с я тем, лового коэффициента графика зависич т о , с целью повышения прочности д е мости талей, увеличения срока службы р е з Ь - 20 бонакатных роликов путем уменьшения действия усилий накатывания, повышения точности путем повышения жесткосгде N - количоство накатываемых ти системы СПИД, повышения производирезьб, тельности за счет сокращения времени 25 Х- - центр распределения средних обслуживания, при накатывании резьб диаметров накатываемых резьб; на заготовках, полученных волочением упор из исходного положения переме°'5_Г СГ.Ср щают с шагом h , причем направление перемещения упора и шаг определяют 30 где А = 0,25/ГР, по графику зависимости d c = f ( і с б ) , В - »{0,5(h 1 +h,)[P+2tg(^/2)(h 1 где d c - средняя величина средних ] диаметров накатываемых р е з ь б ; j с б 1 С =TfPh I 1 +(f(h 1 +h 2 )[+P+2tgU/2)(h I величина перемещения упора в сторону h2)] [ ^ П сближения резьбонакатных роликов, 35 осуществляют накатывание резьбы на группах из п заготовок,при этом п о п ределяют по формуле - угол профиля резьбы; где Р - шаг резьбы; 40 ст. ер - среднее статическое значеп ние диаметров заготовок под где t - аргумент функции Лапласа;' накатывание резьбы , • 6мин и Ьим~ дисперсии отклонений средj - высоты головки и ножки р е з ь макс Ч* бы резьбонакатных роликов них диаметров резьб соот45 в процессе их износа, ветственно при минимуме и а период между перемещениями упора максимуме зависимости d c = определяют по величине X „, которую = f С 4 сб), выбирают в интервале.между величиной ' о1 - величина разности между * порога чувствительности станка и велимаксимумом и минимумом 50 чиной h . функции 1365483 Щ885 О 6 8 10 12 74 Цтыс.шт. Фиг. 1 Хр.мм 14• 560 74t555 741550 Щ 545 74.535 74• 530 О 7 74 21 28 35 42 49 Фиг.2 56 63 70 1365483 dc,MM 74,880 74,870 0 Редактор М.Стрельникова Составитель Ю.Марков Техред И.Попович Корректор Л. Шяипекко Заказ 1683/ДСП Тираж 348 Подписное В И І Государственного комитета СССР Н ШИ по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., ц. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of control of thread-rolling machine

Автори англійськоюKulchytskyi Kostiantyn Stanislavovych

Назва патенту російськоюСпособ управления резьбонакатным станком

Автори російськоюКульчицкий Константин Станиславович

МПК / Мітки

МПК: B21H 3/00

Мітки: спосіб, верстатом, різьбонакатним, управління

Код посилання

<a href="https://ua.patents.su/6-9229-sposib-upravlinnya-rizbonakatnim-verstatom.html" target="_blank" rel="follow" title="База патентів України">Спосіб управління різьбонакатним верстатом</a>

Попередній патент: Прилад для безперервного контролю гвинтової лінії різьби

Наступний патент: Спосіб накатування різьб

Випадковий патент: Зубний імплантат