Спосіб виготовлення ливарного стрижня

Формула / Реферат

1. Спосіб виготовлення ливарного стрижня, який має принаймні одну виїмку, зокрема для формування перегородки в лопатках турбомашини, який включає формування у формі для лиття стрижня із суміші, яка містить наповнювач з керамічних частинок та органічну зв'язуючу речовину, виймання стрижня з форми для лиття, видалення зв'язуючої речовини та термічну обробку для здійснення тверднення стрижня, який відрізняється тим, що у формі для лиття формують стрижень без згаданої виїмки, а згадану виїмку виконують фрезуванням після виймання його з форми для лиття перед термічною обробкою.

2. Спосіб за п. 1, який відрізняється тим, що фрезування здійснюють послідовними проходами на товщину, яка знаходиться в інтервалі 0,1-2 мм.

3. Спосіб за п. 1, який відрізняється тим, що фрезування здійснюють за допомогою фрези шляхом видалення стружки на принаймні тривісному і переважно чотиривісному або п'ятивісному фрезувальному станку.

4. Спосіб за п. 1, який відрізняється тим, що фрезування включає стадію заокруглення ділянки між необробленою поверхнею ливарного стрижня та виїмкою.

5. Спосіб за п. 1, який відрізняється тим, що призначений для виготовлення ливарного стрижня, який містить певну кількість виїмок, форма для лиття яких містить ряд рухомих елементів, яких по кількості менше ніж виїмок у стрижні.

6. Спосіб за п. 1, який відрізняється тим, що виїмка є наскрізним отвором, за допомогою якого після відливання утворюється розділювальна перегородка в охолоджувальному контурі лопатки турбомашини.

7. Спосіб за п. 1, який відрізняється тим, що виїмка є наскрізним отвором, за допомогою якого після відливання утворюється розділювальна перегородка між двома отворами для проходження охолоджувальної текучої субстанції в задній кромці лопатки турбомашини.

8. Спосіб за п. 1, який відрізняється тим, що виїмка не є наскрізним отвором, за допомогою якого після відливання утворюється деталь, що розділяє потік в контурі охолодження лопатки турбомашини.

9. Спосіб за п. 1, який відрізняється тим, що фрезування здійснюють з використанням фрезувального інструмента, який має головку з діаметром, який знаходиться в інтервалі 0,3-0,8 мм, та з гвинтовою стружковою канавкою, кут нахилу гвинтової лінії якої знаходиться в інтервалі 40-60°.

Текст

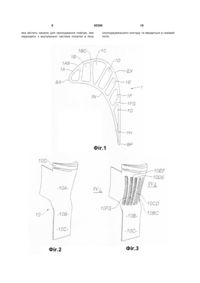

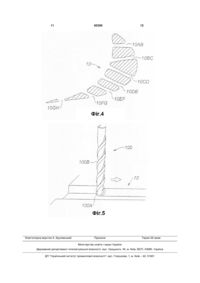

1. Спосіб виготовлення ливарного стрижня, який має принаймні одну виїмку, зокрема для формування перегородки в лопатках турбомашини, який включає формування у формі для лиття стрижня із суміші, яка містить наповнювач з керамічних частинок та органічну зв'язуючу речовину, виймання стрижня з форми для лиття, видалення зв'язуючої речовини та термічну обробку для здійснення тверднення стрижня, який відрізняється тим, що у формі для лиття формують стрижень без згаданої виїмки, а згадану виїмку виконують фрезуванням після виймання його з форми для лиття перед термічною обробкою. 2. Спосіб за п. 1, який відрізняється тим, що фрезування здійснюють послідовними проходами на товщину, яка знаходиться в інтервалі 0,1-2 мм. C2 2 UA 1 3 тиском, а стрижень поміщають у цю форму для лиття і вводять туди парафін. Потім парафінову модель занурюють декілька раз в шлікери для лиття, які складаються із суспензії керамічних частинок, для одержання оболонкової форми. Парафін видаляють, а оболонкову форму відпалюють. Лопатки одержують розливанням розплавленого металу, який заповнює порожнини між внутрішньою стінкою оболонкової форми та стрижнем. Використовуючи присадок або відповідне вибіркове та регульоване охолодження, метал твердне з бажаною структурою. В залежності від природи сплаву та від очікуваних властивостей деталі, які одержуються з процедури лиття, це може бути направленим твердненням (DS) з волокнистою структурою, направленим твердненням з монокристалічною зернистою структурою (SX) або рівновісним твердненням (EX). Перші два типи деталей відносяться до суперсплавів для деталей, які піддаються в газотурбінному двигуні високим навантаженням, як тепловим так і механічним, таких як лопатки турбіни високого тиску. Після тверднення сплаву оболонку та стрижень видаляють. Це надає бажану лопатку. Використовувані стрижні для лиття виготовляються з кераміки, що має головним чином пористу структуру. Вони виготовляються з суміші, яка складається з жаростійкого наповнювача у вигляді частинок та з більш або менш складної органічної фракції, що утворює зв'язуючу речовину. В документі WO 97/02914 (Extrude Hone Corporation), виданому 08.07.96, який розглядається як найближчий рівень техніки, описуються форми для лиття по виплавлюваним моделям і, зокрема ливарні стрижні, які формуються із спеченої кераміки для досягання майже кінцевої форми, а потім механічно обробляються з отриманням кінцевої форми, розмірів та чистоти поверхні шляхом ультразвукової обробки фасонними інструментами, які мають кінцеву конфігурацію у формі дзеркального зображення. Фасонна обробка відпалених форм для лиття і ливарних стрижнів є швидкою, точною, легко контрольованою і може надавати ливарні вироби з виключно точною формою, розмірами і чистотою поверхні. Приклади композицій надані в патентах EP 328452, FR 2371257 або FR 1785836. Як відомо, ливарним стрижням надають форму за допомогою лиття під тиском, наприклад, за допомогою апарату для лиття під тиском. Ця операція надання форми проводиться після операції видалення зв'язуючої речовини, під час якої органічна фракція стрижня видаляється за допомогою, наприклад, випарювання або термодеструкції в залежності від використовуваних матеріалів. Це надає пористу структуру. Потім здійснюють тверднення стрижня за допомогою термічної обробки в пічці. Кінцева стадія може бути потрібною для усунення та зачищення слідів розділювальних ліній та одержання кінцевої геометрії стрижня. Для цього використовують абразивні інструменти. Також може бути необхідним підсилити стрижень для запобігання його ушкодження в послідовних циклах використання. Якщо в цьому є потреба, то тоді стрижень просочують органічною смолою. Через складну геометрію стрижнів та, зокрема, 92309 4 через наявність порожнин, що утворюють перегородки після лиття металевого сплаву, форма для лиття, яка використовується для формування стрижнів, містить інколи велику кількість рухомих елементів виробу. Перегородки цих елементів виробу мають підрізи відносно головного напряму отвору інструмента. Це є ділянки, трохи похилі відносно стінки форми для лиття, які мають тенденцію до перешкоджання виймання предмета, який виготовляють за допомогою лиття. Ці елементи виробу, які відповідають перегородкам, тим не менше, дозволяють повне формування стрижня безпосередньо за допомогою лиття під тиском. Цей спосіб зазвичай використовується там, де потрібно виготовлення великої кількості стрижнів. Це має місце на фазі серійного виробництва деталей двигуна. Тим не менше, він має недоліки, коли необхідно виготовити обмежену кількість стрижнів, наприклад, в контексті програми розвитку двигунів. Виготовлення оснастки для лиття під тиском, що має велику кількість елементів виробу, займає час, який вважається надмірним для простої розробки. Витрати на неї є також дуже високими. Окрім того, кінцеві ручні операції є довготривалими і вимагають великої праці. Тому, в контексті розробки двигунів спосіб впорскування матеріалу у форму, яка містить велику кількість елементів виробу, нездатний швидко та економічно реагувати на зміни дизайну стрижня. Окрім того, товщина, необхідна на задній кромці стрижнів, стає в значній мірі меншою. Стає важко одержувати їх, використовуючи відомий спосіб. Для розв'язання цих проблем одним відомим способом є виробництво керамічних стрижнів у спрощеній формі для лиття, що не має виточених перегородок. Потім стрижні механічно обробляють після відпалювання для надання форми порожнинам, що утворюють перегородки та деталі, що розділяють потік, а також отвори задньої кромки. Однак, цей спосіб має певні обмеження. Оскільки кераміка не має пластичної ділянки, то обробка здійснюється шляхом шліфування. З цією метою використовують спеціальні інструменти з алмазом на кінці, які є дуже дорогими. Не дивлячись на це, інструменти зношуються швидко і вимоги до розмірів стрижня можуть надалі не дотримуватися. Окрім того, стрижні також проявляють нерівномірну усадкову деформацію по відношенню один до одного під час стадії відпалювання і це означає, що для дотримання вищезгаданих допусків по розмірах потрібно здійснювати адаптивну механічну обробку. Адаптивна механічна обробка полягає у вимірюванні розмірів кожного стрижня, використовуючи відповідні вимірювальні засоби, а потім у порівнянні виміряних даних з величинами, записаними в цифровому файлі, який відноситься до бажаного стрижня. Відповідно до розбіжності між величинами, виміряними на реальному стрижні, та величинами в цифровому файлі, програмний пакет обраховує траєкторію інструмента. Ці операції потрібно здійснювати для кожного окремого стрижня. Також відомий спосіб, підібраний до програм розробки двигунів, і який полягає у формуванні 5 стрижня шар за шаром шляхом додавання послідовних шарів керамічного матеріалу, використовуючи пристрій, що застосовує лазер для спікання керамічних частинок або, використовуючи пристрій, який містить сопло, яке наносить колоїд, що зв'язує між собою керамічні частинки, або альтернативно використовуючи пристрій, який застосовує лазер для здійснення тверднення суміші керамічних частинок та смоли, з якої потім перед спіканням кераміки видаляють зв'язуючу речовину. Хоча ці способи не використовують оснастку для лиття під тиском, тривалість виготовлення стрижня є занадто великою. Окрім того, дуже важко контролювати розміри, зокрема, у випадку стрижнів для рухомих лопаток, задні кромки яких є дуже тонкими. Згідно з винаходом, ці проблеми усувають з використанням способу виробництва ливарного стрижня, який містить принаймні одну виїмку, таку як виїмку для формування перегородки лопатки турбомашини, зокрема, який полягає у формуванні в формі для лиття суміші, яка містить наповнювач з керамічних частинок та органічну зв'язуючу речовину, виймання з форми, видалення зв'язуючої речовини та термічну обробку для здійснення тверднення стрижня. Цей спосіб відрізняється тим, що необроблений відлитий стрижень без згаданої виїмки формують у згаданій формі для лиття і тим, що згадану виїмку виконують фрезуванням після виймання необробленого стрижня з форми для лиття і перед операцією термічної обробки. На основі винаходу зменшують фінансові та часові затрати, які мають місце при одержанні ливарних стрижнів. Оскільки, час, затрачений на одержання стрижня шляхом лиття під тиском у формі для лиття з перегородкою, яка має підрізи, становить три-чотири місяці, то час, затрачений з використанням способу винаходу, зменшується до трьох або чотирьох тижнів. Рішення також значно додає в пружності та швидкості реагування на зміни в дизайні та сприяє одержанню стрижнів, які мають більш тонкі задні кромки порядку 0,1-0,3мм, а ніж ті, що можна було б одержати з використанням способу попереднього рівня техніки. Також було знайдено, що на основі цього способу зменшується кількість маніпуляцій стрижнями, і таким чином знижується відсоток браку. Переважно, обробку здійснюють механічно за допомогою фрезування з видаленням стружки. Насправді, на подив було виявлено, що стрижень міг би працювати після лиття та перед підданням його термічній обробці для здійснення тверднення. У цьому стані стрижень має пластичну консистенцію і ним можна оперувати, і працювати з ним, у той же час зберігаючи його форму. Окрім того, стрижні також мають однакову усадку по відношенню один до одного після операції лиття (вони є геометрично ідентичними). Тому, на противагу до попередніх рішень, не має необхідності вимірювати стрижні та порівнювати їх розміри з розмірами, записаними в цифровому файлі, який відноситься до стрижня. В контексті представленого винаходу не потребується адаптивної механічної обробки. Більш точно, стрижень містить 80-85% неорганічного наповнювача та 15-20% органічної зв'язу 92309 6 ючої речовини. Композиція переважно відповідає одній із описаних в патенті заявника EP 328452. Відповідно до іншої ознаки, механічну обробку здійснюють послідовними проходами інструмента, видаляючи матеріал на визначену товщину, що знаходиться в діапазоні 0,1-2мм при кожному проході. Зокрема, механічну обробку здійснюють з використанням фрези шляхом видалення матеріалу на принаймні тривісному і переважно чотиривісному або п'ятивісному фрезувальному станку. За допомогою цього наближення механічну обробку можна автоматизувати. Цей спосіб дозволяє механічну обробку невідпаленого стрижня з існуючого CAD-CAM (автоматизоване проектування/автоматизоване виробництво) файлу без призведення до усадки стрижня під час стадії відпалювання, при цьому усадки не завжди є однаковими. Невідпалений стрижень має розміри форми для лиття, у якій його виготовили. Переважно, перед відпалюванням стрижні є геометрично ідентичними. Згідно з іншою ознакою, механічна обробка включає стадію заокруглення ділянки між необробленою поверхнею стрижня та виїмкою. У цей спосіб можна одержувати виїмки різних форм, які відповідають різним структурним елементам стрижня. Зокрема, можна виготовляти наскрізний отвір, який після розливання металевого сплаву утворює розділювальну перегородку в охолоджувальному контурі лопатки турбомашини. Також можна виготовляти наскрізний отвір, який після лиття утворює розділювальну перегородку між двома отворами для витікання охолоджувальної субстанції в задній кромці лопатки турбомашини. Також можна виготовляти порожнину, що не є наскрізним отвором, і яка після лиття утворює деталь, що розділяє потік. Можливі інші форми. Для втілення способу використовують фрезу, яка має головку з діаметром, який знаходиться в інтервалі 0,3-0,8мм, та з гвинтовою ріжучою канавкою, кут нахилу гвинтової лінії якої знаходиться в інтервалі 40-60 градусів. Інші ознаки та переваги стануть очевидними з опису, який слідує за одним варіантом втілення способу винаходу з посиланням на додані креслення, на яких: Фігура 1 зображає вид перерізу охолодженої лопатки турбіни; Фігура 2 зображає в перспективі необроблений відлитий стрижень після виймання його із спрощеної форми для лиття; Фігура 3 зображає стрижень з Фігури 2 після виконання виїмок відповідно до винаходу; Фігура 4 зображає переріз IV-ІV з Фігури 3; Фігура 5 зображає спосіб механічної обробки з використанням фрези. Наступний опис відповідає заявці на винахід, що стосується формуванню стрижня, необхідного для лиття лопатки турбіни високого тиску в газотурбінному двигуні для авіаційного або наземного застосування. Цей варіант виконання не є обмежуючим. Як можна побачити на Фігурі 1, турбінна лопатка 1 містить робочу поверхню IN, сторону розрідження ЕХ, передню кромку BA та задню кромку 7 BF. У випадку лопатки турбіни високого тиску для газотурбінного двигуна для авіаційного застосування, вона містить внутрішні порожнини: в цьому прикладі 7: 1A-1G. Задня кромка містить отвір, який живиться з останньої порожнини 1G, так, що охолоджувальна текуча субстанція, якою є повітря, що подається від компресора, може витікати. Порожнини відокремлені одна від іншої перегородками: 1АВ, 1ВС, і т.д. Коли ці лопатки виготовляють литтям розплавленого металу, то оболонкова форма для лиття повинна містити стрижень, що займає пустоти порожнин, які потрібно сформувати в лопатці. Стрижень, як можна визначити з Фігури 1, є складним. Зокрема, він містить виїмки, які відповідають перегородкам, які не просто виготовляти. Зокрема, цей стрижень виготовляють литтям під тиском у формі для лиття, у якій необхідно виконати вирізи для формування цих виїмок. Традиційним способом є виконання форми для лиття з елементами виробу, які мають певну степінь рухомості так, що стрижень можна виймати після введення матеріалу у форму для лиття. Як було пояснено вище, виробництво цього типу форми для лиття з рухомими елементами виробу, є дуже довготривалим та дорогим процесом. Задачею винаходу є виготовлення стрижня, що має складну конструкцію, щоб це не вимагало виготовлення форми для лиття тієї ж складності. Відповідно до винаходу, виготовляється спрощена форма для лиття, тобто, виготовляється форма для лиття, що не має рухомих елементів виробу, або принаймні має їх меншу кількість. В значенні винаходу форму для лиття потрібно спростити, якщо вона має принаймні одну виїмку, так як виїмка для перегородки не містить відповідного елемента виробу, і якщо цю виїмку необхідно сформувати механічною обробкою. Фігура 2 зображає стрижень 10, який одержується з такої спрощеної форми для лиття. Цей стрижень 10 містить частину, яка відповідає порожнинам в лопатці 10А, частину 10В, яка відповідає порожнинам кореневої частини лопатки, і частину 10С, що утворює ручку для маніпулювання під час виготовлення. На кінці лопатки також можна побачити частину 10D, яка відповідає тому, що відоме під назвою "ванна" в термінах рівня техніки. Ця частина у цьому прикладі відокремлена від частини 10А поперечною виїмкою. Ця виїмка утворює торцеву стінку "ванни" після лиття. Для виготовлення цього необробленого відлитого стрижня виготовляють відповідну суміш. Це є, зокрема, органічною зв'язуючою речовиною, перемішаною з неорганічним наповнювачем. Наприклад, суміш виготовляють відповідно до способів заявки на патент EP 328452. Стрижнем добре оперувати і його конструкція дозволяє обробляти його з використанням фрези, що видаляє стружку. Наступною стадією є механічна обробка виїмок у цьому необробленому литті 10, що не передбачалися для форми. Механічну обробку переважно здійснюють з використанням інструменту, такого як зображений на Фігурі 5. Це є фреза 100, яка містить ріжучий кінець 100А та гвинтову ріжучу канавку або край вздовж її хвостовика 100В. Порожнина, яку потрібно обробити, має, наприклад, 92309 8 ширину 1мм. Фреза переміщається під прямим кутом до поверхні, яку необхідно обробити до глибини відносно цієї поверхні, що становить у випадку турбінної лопатки 0,1-0,5мм. Швидкість різання інструмента та його швидкість просування також фіксовані. Навантаження на матеріал, таким чином, обмежені і уникається згинання інструмента. Головка інструмента переважно має діаметр, що знаходиться в інтервалі 0,3-0,8мм залежно від ширини виїмки, яку необхідно виконати в стрижні. Механічна обробка просувається цим шляхом, видаляючи визначені товщі матеріалу за послідовні стадії до пробивання стрижня. Допуск переважно зберігається під час цієї фази і після повного пробивання стрижня точний профіль, який необхідно одержати, вирізається проходженням фрези по його хвостовику. Переважно застосовують станок з ЧПУ п'ятивісного типу, який має, наприклад, три вісі для позиціювання її в просторі та дві вісі для позиціювання стрижня. Цей пристрій можна легко програмувати для автоматизації механічної обробки виїмок. Формування виїмки завершується наданням округлої форми. Визначаються параметри, такі як швидкість різання, швидкість обертання інструмента, його траєкторія та його діаметр. Тепер стрижні лопаток мають більш тонкі задні кромки. Їх важко одержати, використовуючи спосіб лиття під тиском попереднього рівня техніки. Спосіб винаходу робить можливим виготовляти необроблене лиття з відносно товстою задньою кромкою та механічно обробляти цю частину для одержання бажаної товщини, що становить до 0,15мм. Фігури 3 та 4 зображають стрижень 10 після обробки. Виїмки 10АВ, 10ВС, і т.д, які є поздовжніми і орієнтовані в більшій або меншій мірі в осьовому напрямку лопатки, є наскрізними отворами і мають ширину, що дорівнює ширині перегородок 1АВ, 1ВС, і т.д., так, що вони формуватимуть звуження в деталі після розливання розплавленого металу в оболонкову форму для лиття. Після механічної обробки стрижня спосіб переносять на наступні процедури обробки, відомі самі по собі в процесі виготовлення ливарних стрижнів. Цей процес включає видалення зв'язуючої речовини, тобто, видалення органічної зв'язуючої речовини. З цією метою стрижень нагрівають до температури, досить високої для розкладання органічних компонентів, які він містить. Інші стадії потім включають нагрівання стрижня до температури, необхідної для спікання керамічних частинок, з яких він виготовлений. Якщо потрібне додаткове тверднення, то тоді його просочують органічною смолою. Описи по суті обмежуються розділювальними порожнинами через те, що рішення забезпечує суттєве спрощення геометричної форми форм для лиття, використовуваних для формування стрижнів. Тим не менше, воно може поширюватися на механічну обробку будь-якої частини стрижня. Наприклад, цей спосіб робить можливим виготовляти частини стрижня, які є дуже тонкими, такі як частина стрижня, розташована біля задньої кромки, і 9 яка містить канали для проходження повітря, яке надходить з внутрішньої частини лопатки в кінці 92309 10 охолоджувального контуру та вводиться в газовий потік. 11 Комп’ютерна верстка А. Крулевський 92309 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing foundry core

Автори англійськоюPrigent, Serge, Defrocourt Christian

Назва патенту російськоюСпособ изготовления литейного стержня

Автори російськоюПрижан Серж, Дефрокур Кристиан

МПК / Мітки

МПК: B29C 33/00, B22C 9/00

Мітки: стрижня, спосіб, ливарного, виготовлення

Код посилання

<a href="https://ua.patents.su/6-92309-sposib-vigotovlennya-livarnogo-strizhnya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення ливарного стрижня</a>

Попередній патент: Профільована стрічка та спосіб її виготовлення

Наступний патент: Композиція, що включає натеглінід, цукор та мікрокристалічну целюлозу

Випадковий патент: Пристрій для утилізації відходів