Спосіб виливки злитків

Номер патенту: 92938

Опубліковано: 10.09.2014

Автори: Олешко Віктор Михайлович, Цівковський Олександр Григорович

Формула / Реферат

Спосіб виливки злитків, що включає сифонне заливання у виливницю рідкого металу та подальший вплив на процес його кристалізації для поліпшення якості злитка, який відрізняється тим, що після заливання у виливницю рідкого металу її послідовно нахиляють у протилежних напрямках на кут 60° і протягом терміну, що визначається дослідним шляхом, витримують у цих положеннях.

Текст

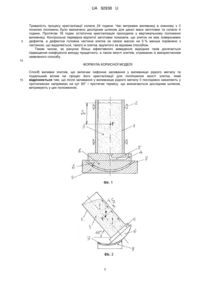

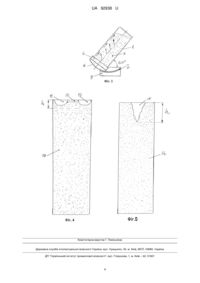

Реферат: UA 92938 U UA 92938 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до ливарного виробництва, а точніше - до виливки злитків у виливниці. Відомий спосіб виливки злитків у виливниці, при якому у верхній частині виливниці до початку її заповнення металом встановлюють тепловідвідний елемент, виконаний у вигляді замкнутого контуру, після чого виливницю і простір, обмежений тепловідвідним елементом, заповнюють металом. Потім проводять охолодження поверхні головної частини злитка, за допомогою тепловідвідного елемента, витримують метал до його затвердіння та виймають злиток із виливниці [див. описание изобретения к патенту Российской Федерации № 2239514, B22D 7/00, Бюл. № 31,10.11.2004]. За рахунок застосування тепловідвідних елементів спеціальної форми, що встановлюються на виливницю перед розливанням металу, досягається підвищення ефективності охолодження, що дозволяє прискорити кристалізацію головної частини злитка, отримати в головній частині злитка товсту коринку металу, що пройшов процес кристалізації, й виключити прориви металу через коринку до стінок виливниці. Відомий також спосіб лиття заготовок з більш ефективним вирівнюванням температур, що включає подачу рідкого металу в металеву водоохолоджувальну ливарну форму, формування на внутрішній поверхні форми коринки у вигляді стакану, її вилучення разом із рідким металом із форми та їх занурення у ванну з водою. Формування коринки виконують у водоохолоджувальній формі з рівномірною товщиною протягом терміну, величина якого залежить від виду сплаву. При цьому витяг коринки з форми здійснюють зі швидкістю 0,10-1,20 м/с, а її занурення у ванну з водою - зі швидкістю 0,03-0,30 м/с на глибину 0,65-0,85 висоти коринки [див. описание изобретения к патенту Российской Федерации № 2288067, B22D 7/00, Бюл. № 33, 27.11.2006]. При реалізації даного способу лиття за рахунок більш ефективного відведення тепла підвищуються швидкість кристалізації і продуктивність лиття. Однак даний спосіб ефективний тільки для дрібного литва і малопридатний до застосування при виробництві великогабаритних злитків. З рівня техніки також відомий спосіб виливки злитків, при якому виконують сифонне заливання рідкого металу у виливницю та впливають на процес кристалізації металу введенням у нього матеріалів із компонентами, що розплавляються, які розміщують у металевій трубці [див. заявка на изобретение Российской Федерации № 2003128054, B22D 7/00, Бюл. № 10, 10.04.2005]. Компоненти, що містяться в матеріалах, виділяють газ в процесі нагрівання та пов'язують сірку й фосфор у процесі розплавлення. Даний спосіб виливки злитків приймається як найближчий аналог (прототип). Недоліком способу виливки є низька якість злитків із легованих сталей, що обумовлено наступними факторами: порушення суцільності металу неметалевими прошарками (пленами); поява на злитку гарячих тріщин в результаті великого перепаду температур як в його поперечному, так і в поздовжньому напрямках; наявність на поверхні злитка газової пористості внаслідок неефективного виходу газів; утворення на торцевій частині злитка концентрованої присадкової раковини, що знижує коефіцієнт виходу придатного. В основу корисної моделі поставлена задача - створити спосіб виливки злитків, що забезпечує поліпшення якості злитків з одночасним підвищенням коефіцієнта виходу придатного шляхом більш ефективного виводу відхідних газів і за рахунок технічного результату, що полягає в послідовному формуванні в рідкому металі двох зон зниженого тиску. Для досягнення цього технічного результату при виливанні злитків виконують: сифонне заливання рідкого металу у виливницю; вплив на процес кристалізації рідкого металу для поліпшення якості злитка; послідовний нахил виливниці після заливання рідкого металу в протилежних напрямках на кут 60° і витримування у цих положеннях протягом терміну (дегазації), що визначається дослідним шляхом. Відомий спосіб і спосіб, що заявляється, мають наступні подібні суттєві ознаки: спосіб виливки злитків, що включає сифонне заливання у виливницю рідкого металу та подальший вплив на процес його кристалізації для поліпшення якості злитка. Спосіб, що заявляється, має такі відмітні ознаки: після заливання у виливницю рідкого металу її послідовно нахиляють в протилежних напрямках на кут 60° і протягом терміну, що визначається дослідним шляхом, витримують у цих положеннях. 1 UA 92938 U 5 10 15 20 25 30 35 40 45 50 55 60 Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає у такому. Завдяки тому, що після заливання у виливницю рідкого металу її послідовно нахиляють у протилежних напрямках на кут 60° і протягом терміну, що визначається дослідним шляхом, витримують у цих положеннях забезпечується: струшування (перемішування) рідкого металу при переведенні виливниці з вертикального положення в похиле, що сприяє кращому перемішуванню рідкого металу та розмежуванню газів і неметалевих включень в його середовищі; створення в рідкому металі за рахунок використання похилої виливниці зон зниженого тиску, в результаті чого гази та неметалеві включення прискорено переміщуються до головної частини злитка, що запобігає появі на поверхні злитка тріщин і газової пористості; перебіг процесу кристалізації металу при фіксованих положеннях виливниці - "нахил ліворуч-нахил праворуч-вертикальне положення", у зв'язку з чим розподіляється формування присадкових раковин по всьому торцю злитка, в результаті чого їх глибина зменшується та підвищується коефіцієнт виходу придатного. В результаті реалізації способу одночасно з підвищенням коефіцієнта виходу придатного забезпечується поліпшення якості злитків. Суть корисної моделі більш повно розкривається за допомогою графічних матеріалів, де зображені на: фіг. 1 - виливниця (розріз); фіг. 2 - схема приведення виливниці в похилі положення (нахил ліворуч); фіг. 3 - схема приведення виливниці в похилі положення (нахил праворуч); фіг. 4 - загальний вид злитка, відлитого пропонованим способом; фіг. 5 - загальний вид злитка, відлитого за відомим способом. Пропонований спосіб здійснюється пристроєм, який складається з виливниці 1 (фіг. 1), оснащеної цапфами 2 та призначеної для формування злитка з рідкого металу 3. Виливниця 1 встановлена на підставці 4, виконаної з каналами 5 для сифонного заливання рідкого металу 3, при цьому підставка 4 спирається на поворотну платформу (підп'ятник) 6, взаємодіючу при нахилі виливниці 1 через антифрикційний вкладиш 7 з циліндричною поверхнею 8 стаціонарної опори 9. Злиток 10 (фіг. 4), відлитий пропонованим способом, має у верхній частині рівномірно рознесені по його торцевій поверхні бічні 11 і 12 й центральну 13 присадкові раковини незначної висоти, а злиток 14 (фіг. 5), відлитий за відомим способом, має в осьовій зоні подовжену воронкоподібну порожнину 15, глибина якої перевищує глибину присадкових раковин 11 (фіг. 4) і 12, тобто h1 > h. Спосіб виливки злитків здійснюється в наступній послідовності дій. Після заливання рідкого металу 3 (фіг. 1) у виливницю 1 шляхом його подачі в канал 5 виливницю 1 за допомогою кранового устаткування і цапф 2 нахиляють ліворуч (фіг. 2). При цьому поворотна платформа 6 своєї опорною циліндричною поверхнею ковзає по поверхні антифрикційної вкладки 7. Виливницю витримують у похилому положенні під кутом 60° протягом терміну, що визначений дослідним шляхом. Потім виливницю вищеописаним способом нахиляють праворуч (фіг. 3) і витримують у такому положенні. Після цього виливницю 1 (фіг. 1) встановлюють вертикально та в такому положенні витримують до закінчення процесу кристалізації рідкого металу 3. Поперемінне переведення виливниці в протилежні похилі положення обумовлює ефект "струшування" рідкого металу для його кращого перемішування. При кожному нахилі виливниці (фіг. 2 і 3) верхній шар рідкого металу, прилеглий до верхньої внутрішньої поверхні виливниці, матиме менший тиск, ніж нижній шар. В результаті цього наявні в рідкому металі різного роду включення будуть спрямовуватись в зону зниженого тиску й далі вздовж похилої верхньої поверхні виливниці до її відкритого торця (на фіг. 2 і 3 показано стрілками). При цьому порівняно з вертикальним положенням виливниці в похилому її положенні локальне включення Р (фіг. 1 і 2) пройде менший шлях до зони зниженого тиску металу, тобто S < S1. Це сприяє більш ефективному виведенню включень із рідкого металу. На злитку 10 (фіг. 4), отриманим пропонованим способом, зменшенні порожнини раковин 11, 12 і 13 рівномірно розподілені по всьому верхньому перетину прибуткової частини злитка, а на злитку 14 (фіг. 5), отриманим відомим способом, глибина воронкоподібної раковини 15 перевищує глибину раковин 11 і 12. Промислова придатність корисної моделі підтверджується прикладом використання способу, здійсненого на Новокраматорському машинобудівному заводі. Для виготовлення заготовки прокатного валка діаметром 1000 мм і довжиною 3000 мм у виливницю за допомогою сифонного заливання був поданий рідкий метал марки 70ХЗНМФ при температурі 1500 °C. 2 UA 92938 U 5 Тривалість процесу кристалізації склала 24 години. Час витримки виливниці в кожному з її похилих положень було визначено дослідним шляхом для даної маси заготовки та склало 4 години. Протягом 16 годин остаточна кристалізація проходила у вертикальному положенні виливниці. Контрольна перевірка відлитої заготовки показала, що злиток не має поверхневих дефектів, а дефектна головна частина злитка за своєю масою на 5 % менше порівняно з частиною, що видаляється, такого ж злитка, відлитого за відомим способом. Таким чином, за рахунок більш ефективного виведення відхідних газів досягається підвищення коефіцієнта виходу придатного, а також якості злитків, отриманих із використанням заявленого способу. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Спосіб виливки злитків, що включає сифонне заливання у виливницю рідкого металу та подальший вплив на процес його кристалізації для поліпшення якості злитка, який відрізняється тим, що після заливання у виливницю рідкого металу її послідовно нахиляють у протилежних напрямках на кут 60° і протягом терміну, що визначається дослідним шляхом, витримують у цих положеннях. 3 UA 92938 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюOleshko Viktor Mykhailovych, Tsivkovskyi Oleksandr Hryhorovych

Автори російськоюОлешко Виктор Михайлович, Цивковский Александр Григорьевич

МПК / Мітки

МПК: B22D 7/00

Мітки: спосіб, злитків, виливки

Код посилання

<a href="https://ua.patents.su/6-92938-sposib-vilivki-zlitkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виливки злитків</a>

Попередній патент: Заварювальний чайник

Наступний патент: Фармацевтична композиція

Випадковий патент: Диамонійна сіль 3,5-дихлор-4-амінобензолсульфонілсукцинамінової кислоти, яка проявляє ростостимулюючу активність у відношенні ячменю