Спосіб одержання порошку в аморфному стані

Номер патенту: 93125

Опубліковано: 25.09.2014

Автори: Верховлюк Анатолій Михайлович, Кононенко Едуард Георгійович, Лахненко Володимир Леонідович, Потрух Олександр Григорович

Формула / Реферат

Спосіб одержання порошку в аморфному стані, який включає виплавку розплаву у вакуумі, дозування його з плавильної ємності за рахунок тиску інертного газу і розпилення на водоохолоджувальний кристалізатор, який відрізняється тим, що розпилення струменю розплаву проводять газовою форсункою високого тиску, а потік порошку спрямовують за дотичною до внутрішньої поверхні циліндричного кристалізатора.

Текст

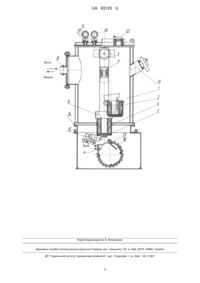

Реферат: Спосіб одержання порошку в аморфному стані включає виплавку розплаву у вакуумі, дозування його з плавильної ємності за рахунок тиску інертного газу і розпилення на водоохолоджувальний кристалізатор. Розпилення струменю розплаву проводять газовою форсункою високого тиску, а потік порошку спрямовують за дотичною до внутрішньої поверхні циліндричного кристалізатора. UA 93125 U (54) СПОСІБ ОДЕРЖАННЯ ПОРОШКУ В АМОРФНОМУ СТАНІ UA 93125 U UA 93125 U 5 10 15 20 25 30 35 40 Корисна модель належить до галузі ливарного виробництва та металургії, та може бути використана для отримання аморфного порошку з подальшим виробництвом деталей широкої номенклатури з підвищеними характеристиками. Відомий спосіб отримання порошку та стрічки в аморфному стані (Патент України № 66053, МПК С22С 45/00, опубл. 2011.01), який включає виплавку розплаву у вакуумі, дозовану подачу його на мідний барабан, що обертається, при цьому у внутрішню порожнину барабану проводять заливку рідкого азоту, який за рахунок відцентрових сил розтікається, випаровується та охолоджує зовнішню поверхню барабана з одночасним приданням барабану зворотнопоступального руху вздовж вісі обертання. Інтенсивне охолодження рідкого металу при контакті його з барабаном за рахунок введення та розтікання рідкого азоту відбувається тільки в зоні контакту металу з барабаном і припиняється в момент відривання металевої частки від барабану. Подальше формування та охолодження частки відбувається в потоці порошку, де швидкість охолодження недостатня для аморфізації сплаву, що може призвести до його частково кристалічного тверднення. Наявність в одержаному в такий спосіб порошку кристалічних та дрібнокристалічних фрагментів знижує ефективність застосування такого порошку в якості модифікатора для обробки розплавів, а в разі безпосереднього виготовлення з порошку деталей шляхом порошкової металургії - створює структурну неоднорідність, яка залишається після пресування порошку і не дозволяє досягти високого рівня властивостей одержуваних з нього виробів. Вказані недоліки частково усуваються у вибраному найближчому аналозі (Ш.М. Шейхалиев, И.В. Шаронов. Порошковая металургия, № 5 (317), 1989, Киев. Наукова думка). У відомому способі одержання металічних порошків у аморфному стані відцентрово-гідравлічним розпиленням розплаву на прикладі сплаву Fe80P13C7 гартування краплин проводиться у вакуумі або в середовищі інертного газу на металічному кристалізаторі, що обертається. Розпилення розплаву відбувається за рахунок відцентрової форсунки, встановленої у дні тигля, в якому проводиться плавка, і роздувається за рахунок утворення тиску інертного газу. Відцентрова форсунка виготовлена шляхом формування у прес-формах і подальшим спіканням вогнетривкої маси на основі оксиду алюмінію. Форсунка складається з корпуса, пробки з тангенціальними каналами, камери закручування, конфузору та випускного отвору. Недолік наведеного способу полягає в тому, що при експлуатації відцентрової форсунки протягом 4-5 плавок тангенціальні канали забиваються окислами металів, і показники розпилювання погіршуються. Крім того, краплі розплаву, сформовані у відцентровій форсунці, попадаючи на водоохолоджуваний кристалізатор, який обертається зі швидкістю ≈ 2500 об/хв., розкатуються і тверднуть у вигляді лусочок, після чого за рахунок відцентрових сил відриваються від поверхні конусоподібного кристалізатора. Після додаткового охолодження на стінках приймача частинки накопичуються у ємності у вигляді порошків пластично-лускатої форми, причому переважний вихід мають фракції, середній розмір частинок яких більше 0,75 та менше 0,2 мм. Таким чином, спосіб не дозволяє тривало і стабільно одержувати порошки дрібної фракції, товщина частинок яких менше 20 мкм. Одним з вирішальних факторів, що впливають на ступінь аморфізації частинок порошку, є швидкість їх охолодження, яка визначається за формулою: a Tp Tк , град/с (1) V c 2 де a - коефіцієнт теплопередачі, Вт/м ·К; Tp і Tк - температури розплаву та кристалізатора відповідно; 45 50 55 3 - густина, кг/м ; c - питома теплоємність, кДж/кг·К; - товщина частинок, мкм. Як видно з формули, швидкість охолодження і, відповідно, ступінь аморфізації підвищуватимуться зі збільшенням температурного градієнту між розплавом і кристалізатором та зменшенням розміру частинок порошку. В основу корисної моделі поставлена задача створити новий спосіб одержання порошку в аморфному стані з використанням газової форсунки, який забезпечує високий ступінь аморфізації всієї маси розпиленого порошку і довгостроковий термін надійного використання обладнання. Поставлена задача вирішується тим, що у способі одержання порошку в аморфному стані, який включає виплавку металу у вакуумі, витиснення його з плавильної ємності за рахунок тиску інертного газу, розпилення на водоохолоджувальний кристалізатор, згідно з корисною моделлю 1 UA 93125 U 5 10 15 20 25 30 35 40 45 50 55 60 розпилення струменю розплаву проводять газовою форсункою високого тиску і спрямовують за дотичною на внутрішню поверхню циліндричного барабана-уловлювача. Схему реалізації запропонованого способу перевірено з використанням розробленої експериментальної установки (Фіг.) і технологічних режимів, які було встановлено в процесі одержання порошків. Установка являє собою водоохолоджувальну плавильну камеру 1, в якій розміщено поворотну піч опору 2. Вісь повороту печі знаходиться під її носком, що забезпечує вилив розплаву без відхилення струменю металу від встановленої зверху металоприймача 4 футерованої чаші 6. Піч розміщена на каркасі, де змонтовано ланцюговий механізм 3 її повороту. Металоприймач також являє собою піч опору, в днищі якої встановлене змінне вогнетривке керамічне сопло 5 з каліброваним отвором для подачі розплаву на розпилення. Спіралі печі та металоприймача з'єднані послідовно, їх електричний опір дорівнює 12 та 8 Ом відповідно. Подача напруги до печей здійснюється через регулятор напруги, що дозволяє підтримувати оптимальні технологічні температури плавки та розпилення металу через панель управління 7, яка розміщена на вертикальному швелері каркаса. Плавильна камера підключена до вакуумної системи або до батареї балонів з аргоном за допомогою штуцеру 8 з трьохходовим краном. Контроль тиску в камері здійснюється манометром 9 або вакуумметром 10 з використанням двохходового крану 11. В камері передбачено технологічні наглядові люки 12 і 13. Розпилення струменю розплаву здійснюється в герметичній камері 14, де при необхідності створюється вакуум або інертна атмосфера. В камеру розпилення встановлюється газова форсунка високого тиску 15 і мідний циліндричний барабан-охолоджувач 16 з двома отворами для приймання струменю розпиленого порошку 17 і для виходу його після ковзання по внутрішній поверхні барабана з подальшим відсмоктуванням у бункер збирання 18. Для гарантованого отримання всієї маси порошку в аморфному стані необхідно забезпечити 6 швидкість охолодження розплаву не нижче 10 К/с. В запропонованому способі ця вимога забезпечується розпиленням розплаву на дрібнодисперсні частинки і збільшенням тривалості контакту цього тонкого потоку порошку за дотичною до внутрішньої поверхні мідного водоохолоджуваного барабану, що забезпечує інтенсивне тепловідведення від тонкого шару порошку при ковзанні по мідній поверхні. Для перевірки ефективності отримання аморфних порошків за запропонованим способом проводили плавки та роздув розплаву з використанням розробленої установки. При цьому було використано низькотемпературний сплав 47A140Cu10Zr3Ni, температура ліквідує якого становить 1004 °C. Плавки проводили у вакуумі або захисному середовищі. Для цього плавильну камеру підключають до вакуумної системи або до батареї балонів з аргоном за допомогою трьохходового крану. Нагрівання шихти і її розплавлення в печі проводиться одночасно з нагріванням металоприймача. Після розплавлення шихти і перегріву розплаву до 1100 °C в камері створюється надлишковий тиск за рахунок нагнітання аргону. При досягненні його тиску в межах 0,15-0,175 МПа проводиться поворот печі за допомогою ланцюгової передачі і вилив рідкого металу до металоприймача. Під дією надлишкового тиску інертного газу струмінь розплаву попадає в зону розпилення. Використання газової форсунки високого тиску (3 МПа) дозволяє довготривало та надійно отримувати струмінь розпилених дрібнодисперсних порошків з рівномірним розподілом компонентів розплаву та спрямування його за дотичною на внутрішню поверхню водоохолоджувального барабану. Затверділий порошок після проходження вздовж поверхні барабану накопичується в бункері. Фракційний склад порошку, одержаного в запропонований та відомий способи (прототип), в залежності від тиску у форсунці наведено у таблиці 1. Основна маса порошку, одержаного в запропонований спосіб, має розмір до 0,25 мм, тоді як за відомим способом - від 0,25 до 1,0 мм. Відповідно, швидкість охолодження порошків, 6 розрахована за формулою (1), для запропонованого способу становить 5-10·10 град/с, а для 6 відомого - 2,5-5·10 град/с, що зумовлює більшу вірогідність отримання порошку в аморфному стані у разі застосування запропонованого способу. Таким чином, випробування запропонованого способу на експериментальній установці дозволили встановити, що висока швидкість ковзання тонкого потоку порошку по внутрішній поверхні барабану забезпечує повне затвердіння металу в умовах інтенсивного охолодження і отримання практично всієї маси порошку (до 90 %) в аморфному стані, що підтверджується рентгеноструктурним аналізом. Застосування запропонованого способу дозволяє організувати процес виробництва порошку в аморфному стані як для використання в якості модифікаторів для обробки сплавів на основі кольорових металів з метою підвищення їх функціональних характеристик, так і для отримання 2 UA 93125 U безпосередньо з порошку виробів з високими фізико-механічними властивостями шляхом порошкової металургії. Таблиця 1 Фракційний склад порошку в залежності від тиску Тиск аргону, підведеного до форсунки, МПа Запропонований спосіб 1,0 2,0 3,0 Відомий спосіб 2,0 0,25 33 39 41 24 28 29 26 20 18 17 13 12 20 80 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Спосіб одержання порошку в аморфному стані, який включає виплавку розплаву у вакуумі, дозування його з плавильної ємності за рахунок тиску інертного газу і розпилення на водоохолоджувальний кристалізатор, який відрізняється тим, що розпилення струменю розплаву проводять газовою форсункою високого тиску, а потік порошку спрямовують за дотичною до внутрішньої поверхні циліндричного кристалізатора. 3 UA 93125 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюPotrukh Oleksandr Hryhorovych, Verkhovliuk Anatolii Mykhailovych, Lakhnenko Volodymyr Leonidovych, Kononenko Eduard Heorhiiovych

Автори російськоюПотрух Александр Григорьевич, Верховлюк Анатолий Михайлович, Лахненко Владимир Леонидович, Кононенко Эдуард Георгиевич

МПК / Мітки

МПК: C22C 45/00

Мітки: стані, аморфному, одержання, порошку, спосіб

Код посилання

<a href="https://ua.patents.su/6-93125-sposib-oderzhannya-poroshku-v-amorfnomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання порошку в аморфному стані</a>

Попередній патент: Олія “богатирська”

Наступний патент: Універсальний плашкомітчикотримач

Випадковий патент: Колориметричний детектор для аналізу компонентів газових і рідких сумішей