Спосіб калібровки кінців тонкостінних труб і пристрій для його втілення

Номер патенту: 9460

Опубліковано: 30.09.1996

Автори: Младінов Степан Дмитрович, Сухов Віталій Вікторович, Новицький Валерій Андронович, Мільченко Євген Іванович, Венцківський Олександр Вітальович, Житній Григорій Дмитрович

Формула / Реферат

1. Способ калибровки концов тонкостенных труб путем их расширения или обжатия, отличающийся тем, что, с целью повышения качества труб, деформацию расширения или обжатия производят в два этапа: первоначально до диаметра трубы D1, определяемого соотношением

где Dном - заданный диаметр конца трубы,

sт - предел текучести материала трубы,

Е - модуль упругости материала трубы,

e - относительное удлинение материала трубы, затем разгружают трубу, замеряют диаметр ее конца, определяют величину истинного упругого возврата Dист из соотношения

Dист = D2 - D1,

после этого производят деформацию расширения или обжатия конца трубы до диаметра D3, определяемого соотношением

D3 = Dном - Dист

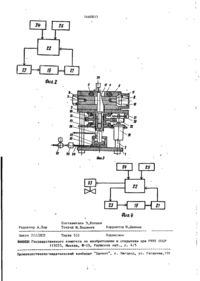

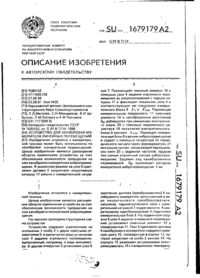

2. Устройство для калибровки концов тонкостенных труб, содержащее нижнюю плиту, закрепленную на ней верхнюю плиту с корпусом, установленный в корпусе с возможностью перемещения ползун с наклонной к его поперечному сечению плоскостью, размещенные на противоположных концах ползуна обжимные и раздвижные секторы, установленный с возможностью взаимодействия с наклонной плоскостью ползуна в перемещения в направлении, перпендикулярном перемещению ползуна, клин с приводом его перемещения, отличающееся тем, что, с целью повышения качества труб, оно снабжено винтовой передачей с приводом ее вращения, соединяющей клин с нижней плитой, датчиками перемещения клина, блоком управления привода вращения, узлом управления, включающим командный блок, входы которого связаны с датчиками перемещения клина, датчиком поворота привода вращения винтовой передачи и датчиком усилия калибровки, а выход - с блоком управления привода вращения.

3. Устройство по п. 2,отличающееся тем, что оно снабжено гидроусилителем, а привод вращения винтовой передачи связан с ней через гидроусилитель, соединенный с источником подачи рабочей среды.

4. Устройство по п. 2, отличающееся тем, что оно снабжено соединенным с источником подачи рабочей среды пндроцилиндром, а винтовая передача соединена с нижней плитой через указанный гидроцилиндр, при этом командный блок снабжен дополнительным выходом, а гидроцилиндр - электромагнитным клапаном подачи рабочей среды, связанным с дополнительным выходом.

Текст

ДЛЯ СЛУЖ1БНОГО ПОЛЬЗОВАНИЯ ЭКЗ № ОУСО-* СОЮЗ СОВЕТСНИХ ,,SU,,,, 1460813 СОЦИАЛИСТИЧЕСНИХ РЕСПУБЛИН А1 (51)4 В 21 D 41/02, В 21 С 37/30 ГОСУДАРСТВЕННЫЙ НОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИГННТ СССР 1 ІИС/АМИЬі. И й и о г tТЕНИН К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4291300/25-27 (22) 28.07.87 (72) С.Д.Младннов, В.А.Новицкий, В.В.Сухов, Е.И.Мильченко, А.В.Венцковский и Г.Д.Житний (53) 621.982,5(088.8) (56) Авторское свидетельство СССР № 623617, кл. Б 21 D 41/00 от 19.04.77. (54) СПОСОБ КАЛИБРОВКИ КОНЦОВ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (5 7) Изобретение относится к обработке металлов давлением, точнее к технологическим процессам и конструкциям для изменения диаметра труб. Цель изобретения - повышение качества (Л с 00 00 Фие.1 7-89 Г 1460813 труб. Калибровку ведут в два этапа. На первом этапе калибруют конец трубы под нагрузкой до размера D, . Уменьшают нагрузку до величины нагрузки замера и замеряют под этой нагрузкой размер D- конца трубы. Затем определяют величину истинного упругого возврата. Производят второй этап калибровки под нагрузкой до размера D 3 . Для определения указанных величин приведены расчетные зависимости. Устройство содержит нижнюю плиту 1, несущую на опорах 2 закрепленный на верхней плите 3 корпус 4. В горизонтальном канале корпуса 4 на роликах 5 перемещается ползун 6, имеющий на одном конце конический сердечник 7, вставленный в разжимную цангу '8, а на другом - толкатель 9, упирающийся в торец обжимной цанги 10, помещенной в коническую обойму 11, Через отверстие ползуна 6 пропущен клин 12, связанный с нижней плитой 1 через винтовую передачу с приводом вращения 19. В одном варианте устройства привод вращения 19 имеет гидроусилитель, в другом - гидроцилиндр, осуществляющий рабочее перемещение клина 12 после предварительной настройки длины свинчивания винтовой передачи приводом вращения 19. При перемещении клина 12 ползун 6 перемещается в горизонтальном направлении и производит либо раздачу с помощью сердечника 7 и цанги 8, либо обжим с помощью толкателя 9 и обжимной цанги 10. 2 с. и 2 э.п. ф-лы, 4 ил. Изобретение относится к обработке одном конце конический сердечник 7, металлов давлением, точнее к техновставленный в разжимную цангу 8, а логическим процессам и конструкциям на другом - толкатель 9, упирающийся для изменения диаметра труб давлением, в торец обжимной цанги 10, помещенной 5 в коническую обойму 11, закрепленную и может быть использовано преимущена корпусе 4. В вертикальном канале ственно в самолето- и ракетостроении, размещен проходящий через клиновое а в перспективе - в судостроении и отверстие ползуна 6 клин 12, упираюхимическом машиностроении для точной щийся нижней частью в гайку 13, пераздачи или обжатия концов труб под 0 ремещающуюся в направляющих 14 и соеавтоматическую сварку кольцевых стыдиненную посредством резьбы с валом ков при изготовлении элементов тонко15, который проходит через отверстие стенных трубопроводов. в нижней плите 1, опираясь на нее Целью изобретения является повышечерез фланец 16 и упорный подшипник ние качества калибровки концов труб ^ 17 и связан через соосно расположенпутем коррекции процесса обжима (разный гидроусилитель 18 с приводом врадачи) „ исходя из упругих свойств кажщения 19, на валу которого закреплен дой отдельной трубы. диск 20 датчика поворота привода враНа фиг.1 изображено устройство для щения 21. Кроме этого, устройство калибровки концов труб (вариант с гид- ^ снабжено командным блоком 22, блоком гидроусилителем), разрез, на фиг.2 23 управления приводом вращения, датто же, принципиальная схема управлечиком 24 перемещения клина и датчиком ния, на фиг.З - устройство для калиб25 усилия калибровки. ровки концов труб (вариант с гидроВ устройстве (вариант с гидроцицилиндром), разрез, на фиг.4 - то же, 25 линдром, су, фиг.З) клин 12 имеет принципиальная схема управления. винтовой хвостовик 26, на который наУстройство для калибровки концов винчена гайка 27, соосно примыкающая труб (см. фиг.1) содержит нижнюю плик штоку 28 поршня 29 гидроцилиндра ту 1, несущую на опорах 2 закрепленный на верхней плите 3 калибровочный „ 30, закрепленного на нижней плите 1, и соединенная шлицами с зубчатым коблок, содержащий корпус 4, в горизонлесом 31, связанным через шестерню 32 тальном канале которого на роликах 5 с приводом вращения 19. Кроме этого, перемещается ползун 6, имеющий на 3 146081 устройство снабжено электромагнитным клапаном 33, расположенным на магистрали 34 подвода рабочей жидкости к гидроцидиндру 30. В качестве привода вращения 19 может быть использован шаговый двигатель, например, типа ШД-4Б со стандартным блоком управления, содержащим формирователь импульсов, элект- ^Q ронный коммутатор и выходные усилители мощности, в качестве гидроусилителя 18 - электрогидравлический усилитель с золотником осевого перемещения, например, типа Э32П8-2, в ка- 15 честве датчика поворота привода вращения 21 - измерительный преобразователь круговых перемещений, например, модели В Е Н 78, в качестве датчика 24 перемещения клина - датчик линейно20 го перемещения индукторного типа, в качестве датчика 25 усилия калибровки - тензометрический датчик или электроконтактный манометр. Командный блок 22 представляет собой электрон- 25 ное устройство, например, на триггерных элементах, принимающее информацию, сравнивающее ее с исходными данными и дающее команды исполнительным органам. 30 ной настройкой путем изменения длины свинчивания гайки 27 и хвостовика 26. В обоих вариантах контроль длины свинчивания осуществляется по отсчету суммарного угла поворота привода вращения 19. Отсчет производится командным блоком 22 по сигналам датчика поворота привода вращения 21 от "нуля", установленного при обжиме эталонного цилиндра (для операции обжима) или при раздаче эталонного кольца (для операции раздачи). Для каждой смены оснастки "нуль" определяется при первом использовании и при повторном использовании не переустанавливается. Для замера диаметра трубы служит датчик 25 усилия калибровки, срабатывающий при усилии перемещения клина, соответствующем нагрузке замера, В момент срабатывания датчика 25 усилия калибровки фиксируют показание датчика 24 перемещения клина, которое и определяет диаметр трубы. Командный блок 22 принимает информацию от датчика поворота привода вращения 21, датчика 24 перемещения клина и датчика 25 усилия калибровки и дает команды на блок 23 управления Устройство работает следующим обприводом вращения и на электромагнитразом. ный клапан 33 (только для варианта При перемещении клина 12 в вертис гидроцилиндром). кальном направлении ползун 6 переСпособ осуществляется следующим мещается в горизонтальном направлеобразом (процесс калибровки обжимом). 35 нии. Если работает узел обжима, то В обжимную цангу 10 помещают конец закрепленный на ползуне 6 толкатель 9 калибруемой трубы и производят пуск перемещает обжимную цангу 10 в обойпрограммы, заложенной в командный ме 11, в результате чего внутренний блок 22. Первоначально, в соответг диаметр цанги уменьшается и происхо- 4 Q ствии с программой, производят замер дит обжим заготовки. Если работает диаметра конца трубы D c , для чего узел раздачи, то закрепленный на полего обжимают до срабатывания датчизуне 6 сердечник 7 перемещается внутка 25 усилия калибровки. Датчик 24 ри разжимной цанги 8, увеличивая ее перемещения клина дает информацию о наружный диаметр, чем производится замере в командный блок 22. Если не4 5 раздача заготовки. обходим обжим, то выполнение программы продолжается, и командный блок 22 Вертикальное перемещение клина 12 производит пуск привода вращения 19, осуществляется под воздействием гайа затем . останавливает его при длине ки 13, перемещающейся при вращении вала 15, связанного через гидроуси_ свинчивания винтовой передачи, соответствующей внутреннему диаметру, литель 18 с приводом вращения 19. В обжимной цанги 10, равному D 1 , котоварианте с гидроцилиндром при посрый устанавливается в соответствии туплении рабочей жидкости в полость с заложенной в программе информацией под поршнем 29 шток 28 перемещает о минимальной расчетной величине упгайку 27, навинченную на хвостовик 26 ругого возврата Л р а с ч „ и м » Для данклина 12. Поршень 29 при калибровке ного типоразмера трубы. В варианте перемещают в крайнее верхнее положес гидроусилителем диаметр .трубы под ние до упора, а диаметр обжатия или нагрузкой D 1 получают непосредственраздачи устанавливают предваритель 5 14608 13 * но после остановки привода вращения ния в пластическое (для раз19, а в варианте с гидроцилиндром . личных материалов заложена после остановки привода вращения 19 в памяти командного блока)f идет команда на электромагнитный клаК, Е, п - механические характеристики пан 33S который открывает доступ раматериала. бочей жидкости в подпоршневуто полость Для титанового сплава 0Т4-0 К = гидроцнлиндра 30, поршень 29 переме« 756 МПа, Е = 115000 МПа и п = щается в верхнее положение до упора = 0,115 ( с м . , Н.М.Закиров, М.И.Лысоз и происходит обжнм конца трубы до ю "Гибка на валках с эластичным покрыдиаметра под нагрузкой D,. Затем катием", М. ( "Машиностроение", 1985, либруемый конец трубы разгружают и с т р . 23, табл. 2 . 1 ) , отсюда Вс = обжимают до срабатывания датчика 25 7S6 1 усилия калибровки, при этом в команд= ( ) = ТТ5000 Г ~ 5 7 Ї Ї 5 Я 0.0034, что ный блок 22 идет информация от дат- 15 для данного диаметра трубы дает чика 24 перемещения клина о диаметре Di конца трубы. Командный блок 22 с f W „«„ = 0,0034.100,17 - 0,34 мм, Исходя из этого, командный блок учетом истинного упругого возврата дает команду на настройку инструмента ЛU C T » D a - D, производит пуск привона диаметр да вращения 19, а затем его остановD, = D h c w - й?асц w r t H = 100,17 ку при длине свинчивания винтовой пе- 20 - 0,34 = 99,83 мм, редачу соответствующей внутреннему і диаметру обжимной цанги 10, равному Допустим, что после обжима конец D-. После выполнения обжима произвотрубы приобрел диаметр D-? = 100,3 мм. дят замер диаметра конца трубы, как 25 Тогда от командного блока идет команописано выше, и программа исчерпана. да на выполнение окончательного обжима с учетом истинного упругого возАналогично осуществляется и проврата цесс калибровки раздачей, только при Л нет = D ^ - D , = 100,30 - 99,83 « этом калибруемую трубу помещают на разжимную цангу 8 f а узел обжима от- 30 = 0,47 мм . По этой команде производится наключают Ф. стройка инструмента на диаметр П р и м е р 1. На трубе диаметром ^ 3 = D н > « - * м с т = Ю0,17 " 0,47 = 100 + 2 мм из титанового сплава OT4-Q 1 = 99,70 мм толщиной стенки d = 1,2 мм калибров•4-ф Ї 5 и после произведенного обжима диаметр 35 ку конца до П Й О Л ( - W 0+O'(fo мм осуконца трубы гарантированно попадает ществляют следующим образом, в поле допуска. В программу калибровки вводят П р и м е р 2, При предыдущих исD H e w = 100,17 мма что соответствует ходных данных замер диаметра конца середине поля допуска. Конец трубы трубы дал Do = 99,0 мм. В этом слупомещают в обжимную цангу (предвари- 40 чае выполнение программы калибровки тельно узел раздачи отключают) и проприостанавливается, узел обжима отизводят пуск программы калибровки, ключают, а трубу помещают в узел разпосле чего процесс калибровки идет дачи, после чего продолжают выполнев автоматическом режиме. Допустим, ние программы. 45 что замер диаметра конца трубы дал Для рассматриваемого случая так D o = 101,0 мм, т.е. больше, допуска. же, как и для предыдущего А рее Ц Л4ИН В этом случае выполнение программы = 0,34 мм. продолжается. Командный блок дает коИсходя из того, что выполняется манду на настройку инструмента на процесс раздачи, командный блок дает диаметр 50 команду на настройку инструмента с и и д і * ~ Цом расч ммм учетом толщины материала на диаметр В этой формуле 4 р а С Ч і М И Н определяют из выражения - 2сґ= t00,17 + 0,34 - 2,40 = 98,11 мм. D, 55 •& = £с D Допустим, что после раздачи конец трубы приобрел диаметр D^ = 99,9 мм. £ с - относительная деформация, где Тогда от командного блока идет комансоответствующая переходу мада на выполнение окончательной разтериала из упругого состоя 7 14608 13 8 дачи с учетом истинного упругого возв П Л Лист ?~ 1» врата д и с г = D ч - X) 1 = 99,9 после этого производят деформацию - 100,51 = 0,61 мм. расширения или обжатия конца трубы По э т о й команде п р о и з в о д и т с я н а до диаметра D 3 , определяемого соотнос т р о й к а и н с т р у м е н т а на д и а м е т р шением • -••* . ••-°инстр. і =В 3 - 2 с ^ = В цвм - а ист - 2

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of calibrating ends of thin-walled tubes

Автори англійськоюMladinov Stepan Dmytrovych, Sukhov Vitalii Viktorovych, Milchenko Yevhen Ivanovych, Ventskivskyi Oleksandr Vitaliiovych, Zhytnii Hryhorii Dmytrovych

Назва патенту російськоюСпособ калибровки концов тонкостенных труб и устройство для его осуществления

Автори російськоюМладинов Степан Дмитриевич, Сухов Виталий Викторович, Мильченко Евгений Иванович, Венцкивский Александр Витальевич, Житний Григорий Дмитриевич

МПК / Мітки

МПК: B21C 37/06, B21D 41/00

Мітки: втілення, тонкостінних, калібровки, труб, пристрій, кінців, спосіб

Код посилання

<a href="https://ua.patents.su/6-9460-sposib-kalibrovki-kinciv-tonkostinnikh-trub-i-pristrijj-dlya-jjogo-vtilennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб калібровки кінців тонкостінних труб і пристрій для його втілення</a>

Попередній патент: Пристрій для автоматичного зварювання замкнутих швів

Наступний патент: Пристрій для зміцнюючої обробки деталей кулями

Випадковий патент: Спосіб посилення ділянки трубопроводу, що знаходиться під тиском