Спосіб виготовлення труб з композиційних волокнистих матеріалів

Номер патенту: 95056

Опубліковано: 25.06.2011

Автори: Тодорашко Георгій Тимофійович, Набіус Іванна Анатоліївна, Гуменюк Юрій Васільєвіч, Немчин Олександр Федорович, Асєєв Константін Юрьєвіч

Формула / Реферат

1. Спосіб виготовлення труб з композиційних волокнистих матеріалів, що включає багатостадійне намотування труби із забезпеченням безперервного сходу труби з формотворного тіла з підтримкою виробу, що сходить, додатковою опорою, причому на кожній стадії виконують просочення волокнистого арматурного матеріалу в'яжучим у просочувальній ванні, намотування з натягом арматурного матеріалу на формотворну самоподавальну оправку до утворення конструкційного шару з поздовжньою і поперечною кладкою просоченого арматурного матеріалу, часткове затвердіння намотаного конструкційного шару труби, що утворюється, і на останній стадії остаточне затвердіння труби, який відрізняється тим, що просочення арматурного матеріалу проводять в циркулюючому потоці в'яжучого, причому в проточному каналі просочувальної ванни потік в'яжучого розганяється до швидкості не менш 10 м/с, утворюючи за кавітатором суперкаверну, порожнину якої з'єднують з дегазаційною вакуумною системою, натяг арматурного матеріалу за допомогою натяжного пристрою при намотуванні здійснюють після проходження ним просочувальної ванни, крім того, перед просоченням арматурний матеріал послідовно подають у порожнину суперкаверни, а потім у зону вакуумних мікробульбашок, на які розпадається суперкаверна при своєму замиканні і які колапсують з утворенням високошвидкісних кумулятивних мікроструменів, що діють на арматурний матеріал, що просочують.

2. Спосіб за п. 1, який відрізняється тим, що кожну стадію намотування розділяють на декілька моткових позицій з різним ступенем натягу арматурного матеріалу, різним ступенем вакуумування суперкаверн і різними властивостями в'яжучого за рахунок підбору добавок і утворення наноапретів при впливі кумулятивних мікроструменів на арматурний матеріал.

3. Спосіб за п. 1, який відрізняється тим, що ступінь часткового затвердіння конструкційних шарів труби послідовно збільшують від стадії до стадії намотування, починаючи з 75 %-го затвердіння конструкційного шару, створеного на першій стадії, і кінчаючи повним затвердінням готового виробу на останній, а після остаточного затвердіння температуру виробу знижують у релаксаційній термічній камері з часовим градієнтом спаду температури в 1,5...2,0 °С/хв, що забезпечує релаксацію залишкових технологічних напруг у всіх конструкційних шарах труби.

Текст

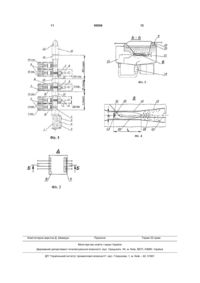

1. Спосіб виготовлення труб з композиційних волокнистих матеріалів, що включає багатостадійне намотування труби із забезпеченням безперервного сходу труби з формотворного тіла з підтримкою виробу, що сходить, додатковою опорою, причому на кожній стадії виконують просочення волокнистого арматурного матеріалу в'яжучим у просочувальній ванні, намотування з натягом арматурного матеріалу на формотворну самоподавальну оправку до утворення конструкційного шару з поздовжньою і поперечною кладкою просоченого арматурного матеріалу, часткове затвердіння намотаного конструкційного шару труби, що утворюється, і на останній стадії остаточне затвердіння труби, який відрізняється тим, що C2 2 (19) 1 3 Відомий спосіб виготовлення труб з композиційного волокнистого матеріалу [1], у якому волокнистий арматурний матеріал просочують в'яжучим, просочений арматурний матеріал намотують шарами на формотворне тіло, проводять затвердіння полімерного матеріалу в'яжучого і забезпечують безперервний схід готової труби з формотворного тіла. З метою заповнення надлишком в'яжучого пор і мікротріщин в попередніх шарах останній зовнішній шар формують з поперечно укладеного арматурного матеріалу з підвищеним вмістом в'яжучого. Недоліком способу є наявність у трубах значних внутрішніх залишкових напружень, викликаних нерівномірною усадкою шарів при затвердінні. При експлуатації труб це приводить до відшаровування зовнішнього шару із втратою міцності і герметичності труб. Відомий спосіб виготовлення труб з композиційного волокнистого матеріалу [2], відповідно до якого волокнистий арматурний матеріал просочують в'яжучим, просочений арматурний матеріал намотують у поперечному і поздовжньому напрямках на формотворне тіло, проводять затвердіння полімерного матеріалу в'яжучого, забезпечують безперервний схід труби з формотворного тіла. У процесі намотування формують два конструкційних шари - зовнішній і внутрішній, зовнішній шар армований жорстким матеріалом, що має модуль пружності більший, ніж нежорсткий матеріал, що використовується для формування внутрішнього шару, товщина зовнішнього шару складає 40...150 % від товщини внутрішнього шару. В якості жорсткого матеріалу застосовується базальтове волокно, а в якості нежорсткого - скляне волокно. Недоліком відомого способу є наявність залишкових міжшарових напружень, що обумовлені нерівномірністю просочення арматурного матеріалу в'яжучим, які зростають зі збільшенням товщини труби. При промисловій експлуатації труб це призводить до втрати трубами механічної міцності І герметичності. Відомий спосіб виготовлення труб з композиційного волокнистого матеріалу [3], відповідно до якого намотування ведуть в 3 стадії: на першій стадії створюють внутрішній конструкційний шар з поперечним і поздовжнім укладанням просоченого в'яжучим арматурного матеріалу на формотворну оправку і проводять затвердіння цього шару, на другій стадії намотують з поздовжнім і поперечним укладанням просоченого в'яжучим арматурного матеріалу бар'єрний шар з підвищеним змістом в'яжучого і проводять затвердіння цього шару, а на третій стадії утворюють зовнішній конструкційний шар з поздовжнім і поперечним укладанням арматурного матеріалу з наступним затвердінням конструкційного шару, причому, третя стадія намотування проводиться після сходу труби з оправки. Недоліком способу є наявність у трубах значних внутрішніх напружень, викликаних появою в бар'єрному шарі місцевих концентраторів напружень. Після повного затвердіння внутрішнього шару на його зовнішній поверхні утворюється глянсо 95056 4 ва плівка і нерівності: вершини і западини. Особливу небезпеку для концентрації напруг представляють конусоподібні гострі вершини, які утворюються в місцях накладення арматурних волокон при намотуванні внутрішнього шару або в місцях натікання смоли, і зниження рівня адгезійного зв'язку між бар'єрними і внутрішнім конструкційним шарами. З появою механічних навантажень в умовах промислової експлуатації в бар'єрному шарі з'являються мікротріщини, які стають джерелом виникнення тріщин І витоків середовища, що транспортується, а через недостатній рівень адгезійного зв'язку відбувається відшаровування бар'єрного шару з наступною втратою міцності труб. Відомий спосіб виготовлення труб з композиційних волокнистих матеріалів [4], відповідно до якого намотування труби ведуть в 3 стадії із забезпеченням безперервного сходу труби з формотворної оправки з підтримкою виробу, що сходить, додатковою опорою, причому на першій стадії створюють внутрішній конструкційний шар з поперечним і поздовжнім укладанням просоченого в'яжучим арматурного матеріалу і проводять затвердіння цього шару і шероховку його зовнішньої поверхні, на другій стадії створюють бар'єрний шар із чистого в'яжучого з наступним його затвердінням, а на третій стадії утворюють зовнішній конструкційний шар з поперечним і поздовжнім укладанням арматурного матеріалу і проводять затвердіння цього шару. Недоліки відомого способу ті ж, що й у попереднього способу. Шероховка зовнішньої поверхні внутрішнього конструкційного шару, видаляючи глянсову плівку і нерівності, утворює нові центри залишкових напружень. Крім того, у способі залишається одне з джерел додаткових напружень - багаторазове повне затвердіння намотаних конструкційних шарів. Відомий спосіб виготовлення труб з композиційних волокнистих матеріалів [5], відповідно до якого формування труби ведуть в 4 стадії із забезпеченням безперервного сходу труби з формотворного тіла: на першій стадії створюють внутрішній конструкційний шар із чистого в'яжучого з наступним частковим затвердінням, на другій стадії створюють шар із смолоємного поверхневого скломата з наступним просоченням в'яжучим і частковим затвердінням, на третій стадії створюють шар із січеного скловолокна з наступним просоченням в'яжучим і частковим затвердінням, а на четвертій стадії утворюють намотуванням зовнішнього конструкційного шару з поперечним і поздовжнім укладанням просоченого в'яжучим арматурного матеріалу з наступним повним затвердінням. Недоліки відомого способу є велика трудомісткість виробництва у зв'язку із застосуванням різних арматурних матеріалів на кожній стадії формування труби і проведення просочення арматурного матеріалу, уже розміщеного на формотворному тілі, що створює умови для появи внутрішніх напружень через дефекти просочення 5 скломата і наявності не вилучених повітряних включень між конструкційними шарами. Найбільш близьким по технічній сутності до запропонованого способу, обраний як прототип, є спосіб виготовлення труб з композиційних волокнистих матеріалів [6], у якому намотування труби ведуть в 3 стадії Із забезпеченням безперервного сходу труби з формотворного тіла з підтримкою виробу, що сходить, додатковою опорою: на першій і другій стадіях створюють конструкційні шари з поперечним і поздовжнім укладанням просоченого в'яжучим арматурного матеріалу і проводять часткове затвердіння шарів, на третій стадії утворюють зовнішній конструкційний шар з поперечним і поздовжнім укладанням просоченого в'яжучим арматурного матеріалу з остаточним затвердінням шарів. На всіх стадіях у процесі намотування вимірюють швидкості обертання оправки, кругового подавального копіру, вертлюгів укладальників поздовжніх волокон, вимірюють товщину труби після намотування зовнішнього шару і після остаточного затвердіння, за допомогою автоматичної системи керування регулюють швидкості обертання оправки, кругового копіру, вертлюгів укладальників поздовжніх волокон. Недоліки відомого способу ті ж самі, що й у попередніх відомих способах, наявність значних залишкових технологічно напружень, що призводять до розтріскування і розшарування композитного матеріалу при експлуатації труб. Узагальнюючи відомі способи виготовлення труб з композиційних волокнистих матеріалів, можна зробити висновок про те, що вони включають багатостадійне намотування труби (3-4 стадії) із забезпеченням безперервного сходу труби з формоутворюючої самоподавальної оправки з підтримкою (або без підтримки) виробу, що сходить, додатковою опорою, при цьому на кожній стадії роблять просочення волокнистого арматурного матеріалу в'яжучим в просочувальній ванні, намотування з натягом конструкційного шару з поперечною і поздовжньою кладкою просоченого в'яжучим арматурного матеріалу на формоутворюючу самоподавальну оправку, проведення часткового затвердіння намотаного конструкційного шару утворюваної труби, а на останній стадії проведення остаточного затвердіння труби. Тобто, всі зазначені способи спрямовані на вдосконалювання структури композиційного матеріалу труби за рахунок варіювання складу і кількості в'яжучого і/або арматурного матеріалу, однак поряд зі складом композиційного матеріалу вирішальну роль у технології виробництва конструкцій з композитних армованих матеріалів грають процеси сполучення і зчеплення волокнистого арматурного матеріалу із в'яжучим. Теоретично композиційний матеріал повинен являти собою двокомпонентну двофазну систему, що складається із в'яжучого (матрична фаза) і волокнистого арматурного матеріалу (армуюча фаза). Однак в реальних умовах практично неможливо уникнути появи залишкових пор і дефектів, обумовлених умовами формування виробу і полімеризації в'яжучого, про що переконливо го 95056 6 ворять недоліки відомих способів виготовлення труб з композиційних волокнистих матеріалів. Найважливішими технологічними параметрами формування виробу методом намотування є якість просочення арматурного матеріалу і натяг його волокна при намотуванні. Вони визначають практично всі основні міцностні і деформативні властивості одержуваного матеріалу, його пористість. Час проходження арматурного матеріалу через просочувальну ванну вимірюється секундами. Наприклад, при швидкостях намотування порядку 10 м/хв час перебування ділянки волокна у ванні із в'яжучим становить близько 3 секунд і один тільки механізм капілярного змочування не в змозі забезпечити якісне і достатнє просочення арматурного матеріалу. Тому необхідно застосовувати методи інтенсифікації просочення волокна. Просочення є складним багатоступінчастим процесом, воно не закінчується після проходження арматурним матеріалом просочувальної ванни, а триває і при намотуванні його на оправку, коли під впливом технологічного натягу відбувається перетікання в'яжучого в напрямку зовнішньої поверхні намотуваної труби, дифузія в'яжучого в арматурний матеріал і утворення міжфазного шару на границі розділу матричної і армуючої фаз. Міжфазный шар складається з поверхневого шару армуючої фази зі зміненою структурою і прилеглим шаром матричної фази також зі зміненою структурою. Поверхневий шар крім самого арматурного матеріалу містить в собі і деякі продукти, що входять до складу в'яжучого, а прилеглий шар крім в'яжучого містить у собі й деякі продукти, що входять до складу арматурного матеріалу. Роль міжфазного шару у формуванні властивостей полімерного композиційного матеріалу велика, і тому при виробництві цих матеріалів необхідно цілеспрямовано регулювати обсяг граничного шару шляхом вибору натягу, умов просочення і добавок у в'яжуче (зокрема, апретів), щоб отримати рівномірний розподілу в'яжучого в намотуваних комбінаціях моношарів арматурного матеріалу і у конструкційному шарі в цілому. В основу винаходу поставлена задача: підвищити якість трубчастих виробів з композиційних волокнистих матеріалів і розширити технологічні можливості виробництва труб різної конструктивної структури і призначення за рахунок оптимального поєднання волокнистого арматурного матеріалу із в'яжучим, забезпечення рівномірного затвердіння в'яжучого у всіх конструкційних шарах і релаксації технологічних залишкових напружень у готовому виробі. Поставлена задача вирішується тим, що в способі виготовлення труб з композиційних волокнистих матеріалів, що включає багатостадійне намотування труби із забезпеченням безперервного сходу труби з формотворного тіла з підтримкою виробу, що сходить, додатковою опорою, при чому на кожній стадії роблять просочення волокнистого арматурного матеріалу в'яжучим у просочувальній ванні, намотування з натягом арматурного матеріалу на формоутворюючу самоподавальну оправку до утворення конструкційного 7 шару з поперечною і поздовжньою кладкою просоченого арматурного матеріалу, часткове затвердіння намотаного конструкційного шару утворюваної труби, і на останній стадії остаточне затвердіння труби, відповідно до винаходу, просочення арматурного матеріалу проводять в циркулюючому потоці в'яжучого в просочувальній ванні, причому потік в'яжучого розганяється до швидкості не менш 10 м/с з утворенням за кавітатором суперкаверни, порожнина якої з'єднується з дегазаційною вакуумною системою, натяг арматурного матеріалу при намотуванні здійснюють після проходження ним просочувальної ванни, крім того, перед просоченням арматурний матеріал послідовно подають у порожнину суперкаверни, а потім у зону вакуумних мікробульбашок, на які розпадається суперкаверна при своєму замиканні і які колапсують з утворенням високошвидкісних кумулятивних мікроструминок, що діють на арматурний матеріал, що просочується. Крім того, у способі, відповідно до винаходу, кожна стадія намотування розділяється на декілька моткових позицій з різним ступенем натягу арматурного матеріалу, різним ступенем вакуумування суперкаверн і різними властивостями в'яжучого за рахунок підбора добавок і утворення наноапретів при впливі кумулятивних мікроструминок на арматурний матеріал. Крім того у способі, відповідно до винаходу, ступінь часткового затвердіння конструкційних шарів труби послідовно збільшують від стадії до стадії намотування, починаючи з 75%-го затвердіння конструкційного шару, створеного на першій стадії, і кінчаючи повним затвердінням готового виробу на останній, а після остаточного затвердіння температуру виробу знижують у релаксаційній термічній камері з часовим градієнтом спаду температури в 1,5...2,0 °С/хв, що забезпечує релаксацію залишкових технологічних напруг у всіх конструкційних шарах труби. У заявленому способі для інтенсифікації процесу просочення в просочувальній ванні проводять циркуляційну прокачуванні на режимах гідродинамічної кавітації в'яжучого, з утворенням у проточному каналі при обтіканні встановленого там кавітатора суперкаверни зі зниженим тиском газового середовища. Волокно арматурного матеріалу спочатку пропускають через порожнину суперкаверни з пониженим тиском, завдяки чому в ньому пори звільняються від повітря і вологи, що полегшує наступне проникнення в'яжучого матеріалу в ці пори, а потім волокно попадає в поле коллапсирующих кавітаційних бульбашок і піддається дії впливу високошвидкісних кумулятивних мікроструминок з діаметрами 1...5 мкм і швидкістю біля 750... 1500 м/с, що сприяє збільшенню змочуваність волокна і проникнення в'яжучого усередину волокна під час обтікання волокон потоком в'яжучого, вибиванню наночастинок арматурного матеріалу і механоактивацію його поверхні. Це інтенсифікує адгезію в'яжучого до матеріалу, нанос в'яжучого на арматурний матеріал. 95056 8 Поділ стадій намотування на окремі моточні позиції з різним натягом волокон при намотуванні, різними умовами просочення арматурного матеріалу і властивостями в'яжучого на кожній моточній позиції дозволяє тонко регулювати розподіл в'яжучого і утворення міжфазних шарів у намотуваних моношарах арматурного матеріалу і у конструкційному шарі в цілому, істотно розширити технологічні можливості виготовлення труб, зокрема, з'являється можливість робити багатошарові труби з комбінацією таких матеріалів, як базальт, склопластик, боропластик, вуглепластик і т.п., а також робити місцеві потовщення різного призначення. Здійснення натягу намотуваного волокна після проходження волокном просочувальної ванни також поліпшує умови просочення, тому що при натягу зменшуються міжниткові проміжки, уповільнюється процес фільтрації в'яжучого в глиб пасма первинних волокон і погіршуються умови поверхневого змочування і капілярного просочення волокна. Запропонований спосіб виготовлення труби з композиційно-волокнистих матеріалів можна здійснити з використанням, наприклад, трубонавивочного пристрою, показаного на фіг. 1. На фігурі показано трубонавивочний пристрій, на якому проводять три стадії намотування на вісьмох моткових позиціях, перша стадія ділиться на три позиції, друга - на дві і третя - на три. Типова моткова позиція складається з укладальника поперечних або поздовжніх волокон, просочувальної ванни і натяжного пристрою. Пристрій складається зі станини 1, формоутворюючої самоподавального оправки 2, приводу оправки З, кругового копіру 4, приводу кругового копіру 5, укладальників поперечних волокон б, укладальників поздовжніх волокон 7, просочувальних ванн 8, натяжних пристроїв 9, полімеризаційних печей 10, додаткової опори 11, печі релаксації залишкових напружень 12, відрізного пристрою 13. За допомогою приводів 3 і 5 надають секторам самоподавального оправки 2 зворотнопоступальний рух за рахунок обкатування їхніми роликами кругового копіру 4. Проводять першу стадію намотування - формування першого конструкційного шару на трьох моткових позиціях: двох І і II позиціях поперечної кладки і однієї III позиції поздовжньої кладки просочених в'яжучим волокон. Кожна позиція складається з укладальника волокон 6 або 7, просочувальної ванни 8 і натяжного пристрою 9. У полімеризаційній печі 10 проводять часткове затвердження утвореного конструкційного шару. Далі проводять другу стадію намотування формування проміжного конструкційного шару на двох моткових позиціях: IV позиції поперечної кладки і V позиції поздовжньої кладки просочених в'яжучим волокон і часткову полімеризацію намотаного проміжного шару у полімеризаційній печі. На третій стадії виготовлення труби проводять формування зовнішнього конструкційного шару на трьох моткових позиціях: двох VI і VII позиціях поперечної кладки і однієї VIII позиції поздовжньої 9 кладки просочених в'яжучим волокон, остаточну полімеризацію виробу в полімеризаційній печі третьої стадії 10 і на закінчення знижують температуру труби із заданим градієнтом спаду температури в печі релаксації залишкових напруг 12, роблять відрізку труби необхідних розмірів на відрізному пристрої 13, Процес просочення і натягу волокон арматурного матеріалу проводиться в просочувальних ваннах 8 (див. фіг. 2, 3, 4), у яких організується циркуляційна течія в'яжучого в режимі суперкавітації за допомогою насосів 14. Потік в'яжучого подається насосом у форкамеру 15 і розганяється в проточному каналі 16 за допомогою конфузора до швидкості не менш 10 м/с, необхідної для утворення суперкавітаційної течії. У проточному каналі встановлений порожнистий кавітатор 17, за яким у потоці утвориться суперкаверна 19 з відносною довжиною в діапазоні 15 lk lk / dk 2,5 15lk lk / dk 2,5 , , l , де k - довd жина суперкаверни; k - діаметр кавітатора. При замиканні суперкаверн із такою відносною довжиною породжується найбільш потужне поле кавітаційних бульбашок 20 і зона інтенсивної турбулентної течії 21. Порожнина утвореної суперкаверни 18 через отвір в задній стінці кавітатора 23 і відвід 22 підключена до вакуум - системи (не показана). Оскільки тиск у порожнині суперкаверни менше парціальних тисків газів, розчинених у в'яжучому, вони дифундують у порожнину каверни, звідки постійно вилучаються вакуум-системою. Волокна надходять у просочувальну ванну зі шпулей укладальників волокон 6 і 7, протягуються через порожнину суперкаверни 18, поле кавітаційних бульбашок 20 і зону турбулентної течії в'яжучого 21 з поступовим підвищенням тиску завдяки наявності в гідравлічному контурі дифузора 19. Відносне підвищення тиску становить 12 Pвідн Р диф / Рпр діл 18 , , , Рдиф Р - тиск за дифузором; пр діл - тиск у проточній ділянці Утворені при замиканні суперкаверни кавітаційні мікробульбашки, потрапляючи в умови підвищеного тиску, схлопуються (колапсують) з утворенням кумулятивних мікроструминок. Вплив кумулятивних мікроструминок на в'яжуче призводить до розриву міжмолекулярних зв'язків і модифікації фізичних властивостей в'яжучого: збільшенню адгезійних властивостей, зниженню в'язкості, появі вільних радикалів, іонізації й т.д., а також дисперсії в в'яжучому модифікуючих добавок, зокрема, у вказаному режимі можна використовувати наномодифіковане просочення, коли до в'яжучого одного типу додають в'яжуче іншого типу (полімер-модифікатор) і ретельно перемішують. При затвердінні в матричній фазі утворяться однорідні структури з нанорозмірними включення 95056 10 ми фази полІмеру-модифікатора, що значно поліпшує взаємозв'язок в'яжучого з арматурним матеріалом. Після просочення в'яжучим волокна арматурного матеріалу надходять до натяжного пристрою 9, що забезпечує зняття з волокон зайвого наносу в'яжучого, регулювання натягу волокон і тиску контактного формування намотуваної труби. Натяжний пристрій 9 (див. фіг. 3) складається із трьох валиків різного діаметра, при цьому середній валик 25 більшого діаметра може підводитись до двох валиків 24 меншого діаметра аж до зникнення зазору між ними. Крім того, кожний валик може вільно обертатися, обертатися із пригальмовуванням або бути повністю застопореним. Волокно арматурного матеріалу може проходити між валиками так, як це показано на фіг. З, а може бути намотане в кілька оборотів на один валик (наприклад, середній 25), на два валики або на всі три валики. Натяг волокна з'являється в результаті гальмування валиків, по яких ковзають волокна, і/або притисненням волокон до валиків переміщенням середнього валика 25. Таким чином, запропонований винахід дозволяє підвищити якість труб з композиційного волокнистого матеріалу за рахунок рівномірного і глибокого просочення в'яжучим арматурного матеріалу, створення оптимальних умов контактного формування шарів намотуваної труби; рівномірної полімеризації в'яжучого в процесі намотування; релаксації залишкових технологічних напружень в готовій трубі, що в цілому дозволяє підвищити міцність труб з композиційних волокнистих матеріалів на 25...30 %. Джерела інформації 1. Патент РФ 2161089 B29D23/00, В29С53/56, В32В1/08 Способ и устройство для изготовления труб з композиционно-волокнистых материалов. Опубл. 27.12.2000 2. Патент РФ 2279601 F16L9/12 Труба из композиционно-волокнистого материала. Опубл. 10.07.2006 3. Патент РФ 2221183 F16L9/12 Труба из композиционных материалов и способ ее производства. Опубл. 10.01.2004 4. Патент РФ 2317468 F16L9/12 Способ изготовления труб из композиционных материалов и устройство для изготовления труб из композиционных материалов. Опубл. 20.02.2008 5. Патент України 24485 B29D 23/00 Спосіб виготовлення труб з композиційних матеріалів. Опубл. 15.03.2002 6. Патент РФ 2327568 B29D23/00 В29С53/56 Устройство для изготовления труб из композиционно-волокнистых материалов и способ изготовления труб из композиционно-волокнистых материалов. Опубл. 27.06.2008 11 Комп’ютерна верстка Д. Шеверун 95056 Підписне 12 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of pipes made of composite fibrous materials

Автори англійськоюAsieev Konstantin Yurievich, Humenuk Yurii Vasylyevich, Todorashko Heorhii Tymofiiovych, Nemchyn Oleksandr Fedorovych, Nabius Ivanna Anatoliivna

Назва патенту російськоюСпособ производства труб из композиционных волокнистых материалов

Автори російськоюАсеев Константин Юрьевич, Гуменюк Юрий Васильевич, Тодорашко Георгий Тимофеевич, Немчин Александр Федорович, Набиус Иванна Анатольевна

МПК / Мітки

МПК: F16L 9/12, B29D 23/00, B29C 53/00, B29B 15/00

Мітки: композиційних, виготовлення, спосіб, волокнистих, матеріалів, труб

Код посилання

<a href="https://ua.patents.su/6-95056-sposib-vigotovlennya-trub-z-kompozicijjnikh-voloknistikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення труб з композиційних волокнистих матеріалів</a>

Попередній патент: Пристрій для безконтактного перемикання відгалужень силового трансформатора з зустрічним регулюванням

Наступний патент: Молекула, яка інгібує ангіогенез, і її застосування в лікуванні і діагностиці раку

Випадковий патент: Змішувальна машина