Високотемпературний композиційний матеріал на основі нітриду кремнію

Номер патенту: 96310

Опубліковано: 26.01.2015

Автори: Клочков Леонід Олександрович, Рогозинська Алла Олександрівна, Дубовик Тетяна Василівна, Крушинська Лариса Альбертівна, Субботін Володимир Іванович, Григор'єв Олег Миколайович

Формула / Реферат

Високотемпературний композиційний матеріал на основі нітриду кремнію Si3N4, що містить оксид ітрію Y2O3, який відрізняється тим, що додатково містить нітрид літію Li3N і кремній Si при такому співвідношенні компонентів, мас. %:

нітрид літію Li3N

7-9

оксид ітрію Y2О3

6-8

кремній Si

2-4

нітрид кремнію Si3N4

решта.

Текст

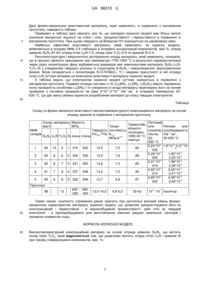

Реферат: Високотемпературний композиційний матеріал на основі нітриду кремнію Si3N4 містить оксид ітрію Y2O3, нітрид літію Li3N і кремній Si. UA 96310 U (12) UA 96310 U UA 96310 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, а саме до високотемпературних композиційних матеріалів. Матеріал, що заявляють, може бути використаний як конструкційний і термостійкий в машинобудівній промисловості, крім того як твердий електроліт в приладобудуванні для виготовлення хімічних джерел живлення, сенсорів і паливних елементів, тощо. Аналогом розробленому матеріалу може бути спечений в азоті при температурі 17501780 °C матеріал на основі нітриду кремнію Si3N4 з добавкою оксидів алюмінію Аl2О3 та ітрію Y2O3 в кількості до 10 мас. % (В.Д. Чупов, Ю.Н. Вильк, Н.Е. Иванов. Свойства и области применения некоторых огнеупорных конструкционных материалов на основе неметаллических нитридов // Огнеупоры и техническая керамика. - 1997. - № 3. - С. 34-35). Недоліком матеріалу аналога є невисоке значення коефіцієнта тріщиностійкості К ІС, який 1/2 дорівнює 3,6 МПа*м . Як найближчий аналог (прототип) був вибраний композиційний матеріал на основі нітриду кремнію Si3N4 з добавкою 20 мас. % оксиду ітрію Y2O3, отриманий пресуванням заготовок з суміші порошків з питомою поверхнею 30 м/г і їх спікання в азоті при температурі 1700 °C (ізотермічна витримка 2 години) (И.В. Залите, А.П. Лодзиня, Я.Я. Плитманис и др. Влияние гранулометрического состава высокодисперсных порошков на свойства керамики из нитрида кремния // Механика и физика разрушения хрупких материалов. Сб. научных трудов ИПМ АН Украины. - Киев. - 1992. - С. 83-87). Матеріал прототипу є високотемпературним з достатньо високою твердістю. Недоліком матеріалу прототипу є відносно невисоке значення механічної міцності (на згин 200-280 МПа). В основу корисної моделі "Високотемпературний композиційний матеріал на основі нітриду кремнію" поставлена задача створити матеріал, який має високі значення механічної міцності, тріщиностійкості і термостійкості. Поставлена задача вирішується шляхом додавання до порошків нітриду кремнію Si3N4 і оксиду ітрію Y2O3 порошків нітриду літію Li3N і кремнію Si при такому співвідношенні компонентів, мас. %: нітрид літію Li3N 7-9 оксид ітрію Y2O3 6-8 кремній Si 2-4 нітрид кремнію Si3N4 решта. Суть корисної моделі полягає в тому, що існує причинно-наслідковий зв'язок між сукупністю її суттєвих ознак і технічним результатом, що витікає із нижченаведеного опису. Нітрид кремнію Si3N4 використовували як основу тому, що він є механічно міцним, хімічно- і термостійким матеріалом. Введення порошків нітриду літію Li3N, оксиду ітрію Y2O3 і кремнію Si повинно активізувати процес гарячого пресування, що пов'язано з утворенням силікатного розплаву і перекристалізацією через нього нітриду кремнію Si3N4 з отриманням складних оксинітридних фаз Si-O-N-Me. Утворена рідка фаза знижує температуру гарячого пресування, диспергує частинки порошків, а також підвищує щільність і механічну міцність матеріалу. Крім цього утворені фази можуть забезпечити матеріалу нові специфічні властивості, як наприклад іонну провідність та інші. Високотемпературний композиційний матеріал на основі нітриду кремнію Si3N4 одержували методами порошкової металургії. Вихідні порошки - нітрид кремнію Si3N4, нітрид літію Li3N, оксид ітрію Y2O3 та кремній Si змішували у відповідних співвідношеннях та одночасно розмелювали у планетарному млині у середовищі ізобутилового спирту протягом 1,5 годин. Суміші висушували в сушильній шафі при температурі 100 °C, а потім просіювали через сито, середня величина частинок складала 0,5-2 мкм. Отриману суміш брикетували в стальній пресформі на гідравлічному пресі під тиском 30 МПа. Зразки одержували гарячим пресуванням брикетів в графітових прес-формах на установці СПД-120 в температурному інтервалі 17501800 °C при тиску 25 МПа та ізотермічній витримці - 20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Досліджували п'ять складів високотемпературного композиційного матеріалу на основі нітриду кремнію Si3N4, які одержували таким чином: Приклад 1. Порошки нітриду кремнію Si3N4, нітриду літію Li3N, оксиду ітрію Y2O3 та кремнію Si змішували та одночасно розмелювали у планетарному млині у середовищі ізобутилового спирту протягом 1,5 годин у співвідношенні, мас. %: нітрид кремнію Si3N4-84, нітрид літію Li3N10, оксид ітрію Y2O3-5 та кремній Si-1. Суміш висушували в сушильній шафі при температурі 100 °C, а потім просіювали через сито, середня величина частинок складала 0,5-2 мкм. Отриману суміш брикетували в стальній прес-формі на гідравлічному пресі під тиском 30 МПа. 1 UA 96310 U 5 10 15 20 25 30 35 40 45 50 55 Зразки одержували гарячим пресуванням брикетів в графітових прес-формах на установці СПД120 при температурі 1800 °C при тиску 25 МПа та ізотермічній витримці - 20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Приклад 2. Порошки нітриду кремнію Si3N4, нітриду літію Li3N, оксиду ітрію Y2O3 та кремнію Si змішували та одночасно розмелювали у планетарному млині у середовищі ізобутилового спирту протягом 1,5 годин у співвідношенні, мас. %: нітрид кремнію Si3N4-83, нітрид літію Li3N-9, оксид ітрію Y2O3-6 та кремній Si-2. Суміш висушували в сушильній шафі при температурі 100 °C, а потім просіювали через сито, середня величина частинок складала 0,5-2 мкм. Отриману суміш брикетували в стальній прес-формі на гідравлічному пресі під тиском 30 МПа. Зразки одержували гарячим пресуванням брикетів в графітових прес-формах на установці СПД-120 при температурі 1800 °C при тиску 25 МПа та ізотермічній витримці 20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Приклад 3. Порошки нітриду кремнію Si3N4, нітриду літію Li3N, оксиду ітрію Y2O3 та кремнію Si змішували та одночасно розмелювали у планетарному млині у середовищі ізобутилового спирту протягом 1,5 годин у співвідношенні, мас%: нітрид кремнію Si3N4-82, нітрид літію Li3N-8, оксид ітрію Y2O3-7 та кремній Si-3. Суміш висушували в сушильній шафі при температурі 100 °C, а потім просіювали через сито, середня величина частинок складала 0,5-2 мкм. Отриману суміш брикетували в стальній прес-формі на гідравлічному пресі під тиском 30 МПа. Зразки одержували гарячим пресуванням брикетів в графітових прес-формах на установці СПД-120 при температурі 1800 °C при тиску 25 МПа та ізотермічній витримці - 20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Приклад 4. Порошки нітриду кремнію Si3N4, нітриду літію Li3N, оксиду ітрію Y2O3 та кремнію Si змішували та одночасно розмелювали у планетарному млині у середовищі ізобутилового спирту протягом 1,5 годин у співвідношенні, мас%: нітрид кремнію Si3N4-81, нітрид літію Li3N-7, оксид ітрію Y2O3-8 та кремній Si-4. Суміш висушували в сушильній шафі при температурі 100 °C, а потім просіювали через сито, середня величина частинок складала 0,5-2 мкм. Отриману суміш брикетували в стальній прес-формі на гідравлічному пресі під тиском 30 МПа. Зразки одержували гарячим пресуванням брикетів в графітових прес-формах на установці СПД-120 при температурі 1750 °C при тиску 25 МПа та ізотермічній витримці - 20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. Приклад 5. Порошки нітриду кремнію Si3N4, нітриду літію Li3N, оксиду ітрію Y2O3 та кремнію Si змішували та одночасно розмелювали у планетарному млині у середовищі ізобутилового спирту протягом 1,5 годин у співвідношенні, мас%: нітрид кремнію Si3N4-80, нітрид літію Li3N-6, оксид ітрію Y2O3-9 та кремній Si-5. Суміш висушували в сушильній шафі при температурі 100 °C, а потім просіювали через сито, середня величина частинок складала 0,5-2 мкм. Отриману суміш брикетували в стальній прес-формі на гідравлічному пресі під тиском 30 МПа. Зразки одержували гарячим пресуванням брикетів в графітових прес-формах на установці СПД-120 при температурі 1750 °C при тиску 25 МПа та ізотермічній витримці - 20 хвилин до повної усадки. Пористість гарячепресованих зразків складала 1-4 %. На гарячепресованих зразках розміром 36×4×3 мм визначали фазовий склад, щільність, механічну міцність, тріщиностійкість, твердість, термостійкість, питомий електроопір і питому електропровідність. Рентгенофазовий аналіз вихідних сумішей і гарячепресованих зразків проводили на дифрактометрі типу ДРОН в Сukα - випромінюванні. Обробку дифракційних кривих здійснювали за допомогою відповідних програм. Структуру зразків вивчали методом оптичної мікроскопії. Щільність вимірювали гідростатичним зважуванням. Випробування міцності на згин і стиск проводили на "Універсальній машині для механічних випробувань". Твердість по Вікерсу HV визначали на універсальному приборі для вимірювання твердості металів і сплавів. Коефиціент тріщиностійкості КIС визначали IF-методом на основі співвідношень, приведених в (О.Н. Григорьев, Б.А. Галанов, В.А. Котенко и др. Контактная прочность и трешиностойкость материалов // Металлофизика, новейшие технологии. - 2005. - Т. 27. - № 8. - С. 1095-1112). Термостійкість зразків визначали за кількістю теплозмін в інтервалі температур від 120020 °C на повітрі до появи першої тріщини на одному з п'яти зразків. Об'ємний питомі електроопір та електропровідність визначали на приладі "MOM" в інтервалі температур 20630 °C. В зв'язку з необхідністю порівняння властивостей матеріалу прототипу з тим, що заявляють, за значеннями міцності на стиск, тріщиностійкості, термостійкості і електроопору пресуванням і спіканням в азоті були отримані зразки необхідної форми за режимом, вказаним в прототипі. 2 UA 96310 U 5 10 15 Дані фізико-механічних властивостей матеріалу, який заявляють, в порівнянні з матеріалом прототипу, наведені в таблиці. Приведені в таблиці дані свідчать про те, що матеріал корисної моделі має більш високі значення механічної міцності на стиск і згин, тріщиностійкості і термостійкості в порівнянні із матеріалом прототипу. При цьому твердість за Вікерсом HV знаходиться на однаковому рівні. Найбільш ефективні властивості матеріалу, який заявляють, як корисну модель, виявляються в складах №№ 2-4 (таблиця) в інтервалі концентрацій компонентів, мас %: нітрид кремнію Si3N4-81-83, нітрид літію Li3N-7-9, оксид ітрію Y2O3-6-8 та кремній Si-2-4. Рентгеноструктурні і мікроскопічні дослідження складу матеріалу, який заявляють, показали, що в процесі гарячого пресування при температурі 1750-1800 °C в результаті перекристалізації через рідку оксинітридну фазу відбувається взаємодія між компонентами матеріалу Si3N4-Li3NY2O3-Si з утворенням твердого розчину із структурою β-Si3N4 і новоутвореною зерногранічною фазою. Вона складається з оксинітридів Si-O-N-Me(Li, Y) і завдяки присутності в ній нітриду літію Li3N суттєво впливає на електричні властивості матеріалу корисної моделі. З таблиці видно, що електроопір корисної моделі суттєво знижується в порівнянні з матеріалом прототипу. Подвійні нітриди системи Li-Si (Li8SiN4, Li2SiN2, LiSi2N2) мають переважно іонну провідність (особливо Li8SiN4) і їх утворення в складі матеріалу перетворює його на іонний -5 -3 -1. -1 провідник з питомою провідністю на рівні 2*10 -2*10 Ом см в інтервалі температур 20630 °C. Це дає змогу умовно віднести розроблений матеріал до класу твердих електролітів. 20 Таблиця Склад та фізико-механічні властивості високотемпературного композиційного матеріалу на основі нітриду кремнію в порівнянні з матеріалом прототипу Склад матеріалу, Міцність, мас% МПа №№ складів Si3N4 Li3N Y2O3 Si згину 1 84 10 5 1 316 2 83 9 6 2 328 3 82 8 7 3 331 4 81 7 8 4 337 5 80 6 9 5 322 12 200280 Питомий Термостійк., ТріщиелеПитома елекількість Твердість, ностійкість, ктроопір, ктропровідність, теплозмін, . -1. 1 HV20, ГПа К1C, Ом см, Ом см , 1200-20 °C, стиску . 1/2 МПа м 2020-630 °C повітря 630 °C 4-5 5,24*10 1,9*10 -2,31*10 502 13,5 7,0 84 3 432 4-5 5,28*10 1,83*10 530 13,5 7,9 89 -3 425 2,35*10 4-5 5,01*10 1,99*10 555 14,6 7,3 83 -3 419 2,38*10 4-5 4,93*10 2,02*10 548 14,2 7,5 90 -3 415 2,41*10 4-5 4,80*10 2,08*10 506 13,7 6,8 87 -3 405 2,46*10 Прототип 88 25 390420 13,0-14,5 4,8-5,2 35-42 11 10 -10 7 Ізолятор Таким чином, сукупність отриманих даних свідчить про достатньо високий рівень фізикомеханічних характеристик матеріалу корисної моделі, що дозволяє використовувати його як конструкційний і термостійкий - в машинобудівній промисловості, крім того як твердий електроліт - в приладобудуванні для виготовлення хімічних джерел живлення, сенсорів і паливних елементів тощо. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Високотемпературний композиційний матеріал на основі нітриду кремнію Si3N4, що містить оксид ітрію Y2O3, який відрізняється тим, що додатково містить нітрид літію Li3N і кремній Si при такому співвідношенні компонентів, мас. %: 3 UA 96310 U нітрид літію Li3N оксид ітрію Y2О3 кремній Si нітрид кремнію Si3N4 7-9 6-8 2-4 решта. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюHryhoriev Oleh Mykolaiovych, Dubovyk Tetiana Vasylivna, Subbotin Volodymyr Ivanovych, Rohozynska Alla Oleksandrivna

Автори російськоюГригорьев Олег Николаевич, Дубовик Татьяна Васильевна, Субботин Владимир Иванович, Рогозинская Алла Александровна

МПК / Мітки

МПК: C04B 35/58

Мітки: кремнію, основі, високотемпературний, нітриду, композиційний, матеріал

Код посилання

<a href="https://ua.patents.su/6-96310-visokotemperaturnijj-kompozicijjnijj-material-na-osnovi-nitridu-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Високотемпературний композиційний матеріал на основі нітриду кремнію</a>

Попередній патент: Спосіб визначення показника регулярності мікроструктури

Наступний патент: Спосіб боротьби з випинанням ґрунту гірничих виробок

Випадковий патент: Спосіб прогнозування викидонебезпечності пісковиків при проведенні гірничих виробок