Спосіб очистки поверхні нанопорошків алмазу

Номер патенту: 96471

Опубліковано: 10.02.2015

Автори: Тимошенко Вікторія Вікторівна, Ільницька Галина Дмитриївна

Формула / Реферат

1. Спосіб очистки нанопорошків алмазу, що включає хімічне видалення металів та їх сполук з вихідного вуглецевого матеріалу кислотною обробкою при нагріванні неалмазних форм вуглецю з застосуванням окислювача, відмивання матеріалу від продуктів кислотної обробки, сушіння, який відрізняється тим, що отриманий порошок алмазу піддають графітизації в атмосфері аргону при температурі 800-1000 °C протягом 7-10 хвилин.

2. Спосіб за п. 1, який відрізняється тим, що нанопорошок алмазу після графітизації поверхні окислюють на повітрі при температурі 300-450 °C протягом 90-120 хвилин.

Текст

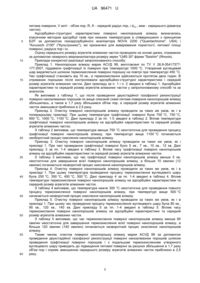

Реферат: Спосіб очистки нанопорошків алмазу включає хімічне видалення металів та їх сполук з вихідного вуглецевого матеріалу кислотною обробкою при нагріванні неалмазних форм вуглецю з застосуванням окислювача, відмивання матеріалу від продуктів кислотної обробки, сушіння. Отриманий порошок алмазу піддають графітизації в атмосфері аргону. UA 96471 U (12) UA 96471 U UA 96471 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області одержання нанопорошків алмазу, завдяки їх глибокій очистці отримані порошки можливо використовувати при виготовленні адсорбентів, каталізаторів, носіїв біологічних препаратів та інше. Найближчим аналогом є спосіб очистки вуглецевого матеріалу (див. патент РФ № 2077476, МПК С01В3/06, опубл. 20.04.1997), який відбувається за допомогою детонації вуглецевої вибухової речовини з від'ємним кисневим балансом в замкненому об'ємі в газовому середовищі, інертному до вуглецю, що включає видалення металів та їх сполук з вуглецевого матеріалу за допомогою обробки кислотою при нагріванні, видалення неалмазних форм вуглецю кислотною обробкою із застосуванням окислювача, відмивання матеріалу від продуктів кислотної обробки, нейтралізацію промивних вод та утилізацію продуктів нейтралізації. Недоліком вказаного способу є те, що на поверхні отриманого наноалмазного матеріалу після видалень присутні зв'язуючі групи ОН і вільні молекули води - карбональні і карбоксильні, які впливають на фізико-хімічні властивості цього матеріалу. Нанопорошки алмазу сильно агреговані за рахунок взаємодії поверхневих груп, розмір агрегатів алмазних часток складає від 1 до 14 мкм. Малий розмір часток нанопорошку алмазу зумовлює їх велику питому поверхню, що призводить до збільшення вільної поверхневої енергії. Зменшення вільної поверхневої енергії відбувається за рахунок агрегації часток. Незалежно від розмірів структура монокристальних часток алмазу наступна: в об'ємі часток всі атоми вуглецю пов'язані між собою ковалентними -зв'язками, атоми вуглецю на поверхні мають вільні орбіталі ("вільні" валентності, "обірвані" зв'язки). Можливо замикання цих "вільних" валентностей у сусідніх атомів вуглецю за рахунок рекомбінації сусідніх радикальних центрів і утворенням подвійних С=С зв'язків, що супроводжуються зміною гібридизації валентного стану 2 відповідних атомів вуглецю до sр -гібридизації і реконструкції поверхні. Розупорядкування поверхневого шару можна розглядати як структурний наслідок сильної деформованої дії поверхні на об'ємні сусідні шари кристалу. Найближчим аналогом корисної моделі є стаття "Наноалмазы: синтез, свойства, применения" авторів Новікова М.В., Даниленко В.В., Богатирьової Г.П., Падалко В.І. (см. Научно-технический и гуманитарный сборник МАК КОНТЕНАНТ. 2010, июнь, 22 с.), у якому отримання нанопорошків алмазу передбачає хімічне видалення металів та їх сполук з вихідного вуглецевого матеріалу кислотною обробкою при нагріванні неалмазних форм вуглецю з застосуванням окислювача та подальше відмивання матеріалу від продуктів кислотної обробки. В основу корисної моделі поставлена задача вдосконалення способу отримання нанопорошків алмазу з розвинутою питомою площею поверхні. Отримання нанопорошків з високою питомою поверхнею здійснюється спеціальними методами формування поверхневих властивостей. Формування поверхневих властивостей здійснюється шляхом спеціальної реконструкції. Реконструкція поверхні є складовим фізикохімічним процесом, який включає ряд обробок поверхні нанопорошків алмазу. Як правило, на поверхні нанопорошків алмазу знаходиться більша кількість кисеньвмісних груп, які багато в чому визначають агрегаційні властивості порошків. Тому для збільшення питомої поверхні нанопорошків алмазу і зниження агрегативної здатності алмазних часток необхідно зменшити вміст кисеньвмісних груп на поверхні часток нанопорошків алмазу за рахунок розробки нових схем реконструкції поверхні нанопорошків алмазу. Поставлена задача вирішується тим, що спосіб очистки нанопорошків алмазу включає хімічне видалення металів та їх сполук з вихідного вуглецевого матеріалу кислотною обробкою при нагріванні неалмазних форм вуглецю з застосуванням окислювача, відмивку матеріалу від продуктів кислотної обробки, сушку, згідно з корисною моделлю, що отриманий порошок алмазу піддають графітизації в атмосфері аргону при температурі 800-1000 °C протягом 7-10 хвилин. Згідно з корисною моделлю, нанопорошок алмазу після графітизації поверхні окислюють на повітрі при температурі 300-450 °C протягом 90-120 хвилин. В способі нанопорошок алмазу піддається двостадійній газофазній реконструкції поверхні. При такій обробці для усунення з поверхні порошка кисеньвмісних груп здійснюється графітизація поверхні порошків алмазу в атмосфері аргону при температурі від 800 °C 1000 °C. Утворений вуглецевий шар видаляється шляхом термоокислення поверхні порошку на повітрі при температурі 300 °C - 450 °C. Час графітизації протягом 7-10 хвилин, а термоокислення здійснюється протягом 90-120 хвилин. Причинно-наслідковий зв'язок між сукупністю істотних ознак, що характеризує запропонований спосіб та між технічними ефектами, що досягаються при її реалізації включає в себе контроль за повним обсягом проведення процесу глибокої очистки поверхні нанопорошків 2 алмазу, який здійснюється за зміною його адсорбційно-структурних характеристик (SБЭТ м /г 1 UA 96471 U 5 10 15 20 25 30 35 40 45 50 55 60 питома поверхня, V мл/г - об'єм пор, R, Å - середній радіус пор, і dcp., мкм - середнього діаметра часток). Адсорбційно-структурні характеристики поверхні нанопорошків алмазу визначались класичним методом адсорбції газів при низьких температурах в співвідношенні з принципом БЭТ за допомогою газоадсорбційного аналізатора NOVA 2200 ("Quantachrome", USA) і "Accusorb 2100" ("Культроникс"), які призначені для вимірювання пористості, питомої площі поверхні, радіуса пор і ін. Оцінку середнього розміру агрегатів алмазних часток проводили на основі даних, отриманих за допомогою лазерного мікроаналізатора розміру зерен "LMS-30" фірми "Seishin" (Японія). Приклади конкретної реалізації запропонованого способу: Приклад 1. Нанопорошки алмазу марки АСУД 99, виготовлені по ТУ У 26.8-05417377177:2007, піддавали графітизації їх поверхні при температурі 1000 °C. Утворений вуглецевий шар видаляється шляхом термоокислення поверхні порошку на повітрі при температурі 450 °C. Час графітизації становить від 10 хв., а термоокислення здійснюється протягом двох годин. В отриманих порошках після контролювали адсорбційно-структурні характеристики і середній розмір агрегатів алмазних часток. Дані прикладу за п. 1 і п. 2 зведені в таблиці 1. Адсорбційні характеристики та середній розмір агрегатів алмазних часток у запропонованому способі та за аналогом. Як випливає з таблиці 1, що після проведення двухстадійної газофазної реконструкції поверхні наноалмазних порошків по вище описаній схемі питома поверхня нанопорошків алмазу збільшилась, а також в 1,7 разу збільшився об'єм пор, а середній розмір агрегатів алмазних часток зменшився приблизно в 2,5 разу. Приклад 2. Очистку поверхні нанопорошків алмазу проводили за таких же умов, як і в попередньому прикладі. При цьому температура графітизації поверхні була 700 °C, 750 °C, 900 °C, 1000 °C, 1100 °C. Дані прикладу 2 за пп. 1-5 зведені в таблиці 2. Вплив температури графітизації поверхні нанопорошків алмазу на адсорбційні характеристики та середній розмір агрегатів алмазних часток. З таблиці 2 випливає, що температура менше 750 °C неостаточна для проведення процесу графітизації поверхні нанопорошків алмазу, при температурі вище 1100 °C починається необоротний процес окислення нанопорошків алмазу. Приклад 3. Очистку поверхні нанопорошків алмазу проводили за таких же умов, як і прикладі 1. При часі проведення графітизації поверхні було 5 хв., 7 хв., 10 хв., 12 хв. Дані прикладу 3 за пп. 1-4 зведені в таблиці 3. Вплив часу графітизації поверхні нанопорошків алмазу на адсорбційні характеристики та середній розмір агрегатів алмазних часток. З таблиці 3 випливає, що час графітизації поверхні нанопорошків алмазу менше 5 хв. неостаточна для завершення всієї поверхні нанопорошків алмазу, а більше 10 хвилин (12 хвилин) починається незворотній процес окислення нанопорошків алмазу. Приклад 4. Очистку поверхні нанопорошків алмазу проводили за таких же умов, як і в прикладі 1. При цьому температура проведення процесу термоокислення вуглецевого шару була 250 °C, 350 °C, 450 °C, 500 °C. Дані прикладу 4 за пп. 1-4 зведені в таблиці 4. Вплив температури термоокислення поверхні нанопорошків алмазу на адсорбційні характеристики та середній розмір агрегатів алмазних часток. З таблиці 4 випливає, що температура нижче 300 °C неостаточна для проведення повного процесу термоокислення поверхні нанопорошків алмазу, при температурі вище 500 °C начинається незворотний процес окислення нанопорошків алмазу. Приклад 5. Очистку поверхні нанопорошків алмазу проводили за таких же умов, як і в прикладі 1. При цьому час проведення процесу термоокислення вуглецевого шару була 80 хв., 90 хв., 120 хв., 140 хв. Дані прикладу 5 за пп. 1-4 зведені в таблиці 5. Вплив часу термоокислення поверхні нанопорошків алмазу на адсорбційні характеристики та середній розмір агрегатів алмазних часток. З таблиці 5 випливає, що час термоокислення поверхні нанопорошків алмазу менше 80 хвилин неостаточна для завершення термоокислення всієї поверхні нанопорошків алмазу, а більше 120 хвилин (140 хвилин) починається незворотний процес окислення нанопорошків алмазу. Таким чином, очистка поверхні нанопорошку алмазу марки АСУД 99 за допомогою проведення двухстадійної газофазної реконструкції поверхні наноалмазних порошків шляхом проведення графітизації поверхні порошків і з подальшим термоокисленням утвореного вуглецевого шару приводить до підвищення питомої поверхні за рахунок збільшення в 1,7 разу об'єм пор і сприяє зменшенню середнього розміру агрегатів алмазних часток приблизно в 2,5 разу. 2 UA 96471 U Таблиця 1 Адсорбційні характеристики та середній розмір агрегатів алмазних часток у запропонованому способі та за аналогом Адсорбційно-структурні характеристики: Об'єкт випробувань № п/п Запропонований спосіб Спосіб за аналогом 1 2 2 SБЭТ, м /г V, мл/г R, Å 242,0 256,4 1,045 1,816 86,0 141,0 Середній розмір агрегатів алмазних часток 12,6 4,8 Таблиця 2 Вплив температури графітизації поверхні нанопорошків алмазу на адсорбційні характеристики та середній розмір агрегатів алмазних часток № п/п 1 2 3 4 5 Температура Адсорбційно-структурні характеристики: графітизації поверхні 2 SБЭТ, м /г V, мл/г R, Å нанопорошків алмазу 700 °C 242,8 1,047 87,0 750 °C 246,5 1,515 93,7 900 °C 251,8 1,783 140,6 1000 °C 256,4 1,816 141,0 1100 °C Почався процес окислення порошків Середній розмір агрегатів алмазних часток 12,7 12,0 5,5 4,8 Таблиця 3 Вплив часу графітизації поверхні нанопорошків алмазу на адсорбційні характеристики та середній розмір агрегатів алмазних часток № п/п 1 2 3 4 Час графітизації поверхні нанопорошків алмазу, хв. 5 7 10 12 Адсорбційно-структурні характеристики: Середини розмір агрегатів алмазних часток 2 SБЭТ, м /г V, мл/г R, Å 242,8 1,047 87,0 246,5 1,515 93,7 256,4 1,816 141,0 Почався процес окислення порошків 12,7 12,0 4,8 Таблиця 4 Вплив температури термоокислення поверхні нанопорошків алмазу на адсорбційні характеристики та середній розмір агрегатів алмазних часток № п/п 1 2 3 4 Адсорбційно-структурні Температура Середній розмір характеристики: термоокислення поверхні агрегатів алмазних 2 нанопорошків алмазу, °C часток SБЭТ, м /г V, мл/г R, Å 250 242,0 1,043 86,0 12,6 350 231,5 1,315 95,7 12,0 450 256,4 1,816 141,0 4,8 500 Почався процес окислення порошків 5 3 UA 96471 U Таблиця 5 Вплив часу термоокислення поверхні нанопорошків алмазу на адсорбційні характеристики та середній розмір агрегатів алмазних часток. № п/п 1 2 3 4 Час термоокислення поверхні нанопорошків алмазу, хв 80 90 120 140 Адсорбційно-структурні Середній розмір характеристики: агрегатів алмазних 2 часток SБЭТ, м /г V, мл/г R, Å 242,0 1,043 86,0 12,6 251,5 1,615 105,7 6,5 256,4 1,816 141,0 4,8 Почався процес окислення порошків ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб очистки нанопорошків алмазу, що включає хімічне видалення металів та їх сполук з вихідного вуглецевого матеріалу кислотною обробкою при нагріванні неалмазних форм вуглецю з застосуванням окислювача, відмивання матеріалу від продуктів кислотної обробки, сушіння, який відрізняється тим, що отриманий порошок алмазу піддають графітизації в атмосфері аргону при температурі 800-1000 °C протягом 7-10 хвилин. 2. Спосіб за п. 1, який відрізняється тим, що нанопорошок алмазу після графітизації поверхні окислюють на повітрі при температурі 300-450 °C протягом 90-120 хвилин. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюIlnytska Halyna Dmytrivna

Автори російськоюИльницкая Галина Дмитриевна

МПК / Мітки

МПК: C01B 31/06

Мітки: спосіб, алмазу, поверхні, нанопорошків, очистки

Код посилання

<a href="https://ua.patents.su/6-96471-sposib-ochistki-poverkhni-nanoporoshkiv-almazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очистки поверхні нанопорошків алмазу</a>

Попередній патент: Молоко згущене варене з цукром на основі білків сироватки

Наступний патент: Спосіб отримання фільтрувального матеріалу

Випадковий патент: Пристрій для бужування і ентерального харчування