Спосіб дифузійного насичення поверхонь виробів

Номер патенту: 98074

Опубліковано: 10.04.2012

Автори: Картмазов Геннадій Миколайович, Змій Віктор Іванович, Руденький Сергій Георгійович

Формула / Реферат

1. Спосіб дифузійного насичення поверхонь виробів, за яким у контейнер, виготовлений з інертного жаростійкого матеріалу, завантажують вироби і реакційну засипку, проводять вакуумування, нагрівання до температури дифузійного насичення, введення парів активатора в контейнер для утворення газової насичуючої суміші, ізотермічну витримку при температурі дифузійного насичення і наступне охолодження, який відрізняється тим, що пари активатора одержують його розігрівом до температури (0,85-1,1) ТПЛ, де ТПЛ - температура плавлення активатора, при цьому процес дифузійного насичення проводять в умовах проточної квазівідкритої системи при безперервному проходженні активатора через контейнер і вакуумування до значення тиску у діапазоні (1·1014 - 1·1015) мм рт. ст., а на виході з контейнера підтримують температуру відновлення активатора.

2. Спосіб за п. 1, який відрізняється тим, що як активатор використовують термодинамічно стійкі галогеніди, які дисоціюють в умовах процесу дифузійного насичення у адсорборованому шарі на поверхні реакційної засипки.

Текст

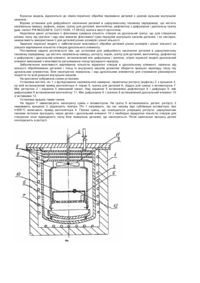

Реферат: Винахід належить до металургії і може бути використаний для хіміко-термічної обробки вакуумним активованим дифузійним насиченням поверхонь виробів з металів. Згідно способу у контейнер, завантажують вироби і реакційну засипку, проводять вакуумування, нагрівання до температури дифузійного насичення, введення парів активатору в контейнер для утворення газової насичуючої суміші, ізотермічну витримку при температурі дифузійного насичення і наступне охолодження. Активатор розігрівають до температури (0,85 - 1,1) ТПЛ, де ТПЛ температура плавлення активатору, при цьому процес дифузійного насичення проводять в умовах проточної квазівідкритої системи при безперервному проходженні активатору через -4 -5 контейнер і вакуумуванні до значення тиску у діапазоні (1·10 - 1·10 ) мм рт. ст., а на виході з контейнера підтримують температуру відновлення активатору. В якості активатору може бути термодинамічно стійкі галогеніди. Запропонований спосіб забезпечує рівномірний ріст якісних покриттів на всій поверхні виробів складної форми. Процес є екологічно чистим і безвідходним. UA 98074 C2 (12) UA 98074 C2 UA 98074 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії та може бути використаний для хіміко-термічної обробки вакуумним активованим дифузійним насиченням поверхонь виробів з металів, сплавів, вуглецевих матеріалів при нанесенні жаростійких, зносостійких, корозійностійких покриттів в машинобудуванні, в атомній, космічній техніці, хімічній промисловості, енергетиці тощо. Відомий спосіб дифузійного насичення поверхонь виробів [1], за яким реакційну засипку, активатор і вироби завантажують у контейнер, проводять вакуумування, нагрівання до температури дифузійного насичення, ізотермічну витримку при температурі дифузійного насичення і охолодження. Для герметизації контейнера використовують плавкий затвор. При нагріванні контейнера пари активатора витісняють з нього повітря, а плавкий затвор герметизує його. Як активатор використовують три групи речовин: галогеніди, сполуки, які містять водень або кисень. Найбільш поширене застосування галогенідів. Широке застосування знайшли амонійні галогеніди NH4Cl, NH4J, галогенід ССl4 та хлориди хрому. При використанні активатора, до складу якого входить галоген, утворюється сполука з реакційною засипкою у газовій фазі і переноситься до поверхні виробів, формуючи дифузійний шар. Недоліками цього способу є те, що у контейнері є кисень і азот, які при взаємодії з поверхнею виробів утворюють домішки, які окрихчують як покриття, так і вироби. Таким чином знижується якість покриття і самого виробу. Процес дифузійного насичення в цьому способі не є екологічно чистим і безвідходним. Відомий інший спосіб дифузійного насичення поверхонь виробів [2], за яким реакційну засипку і вироби завантажують у контейнер на дві третини його висоти. Після чого простір над виробами з реакційною засипкою в контейнері заповнюють вуглецем і закривають залізною кришкою, створюючи таким чином неокислювальну атмосферу. Дифузійне насичення проводять в режимі термоциклічної обробки при температурі близької до температури поліморфного перетворення титану (882 °С). Дифузійне насичення титану залізом проводять у реакційній засипці, до складу якої входять залізо, окис заліза, окис титану і хлористий амоній. При температурах насичення хлористий амоній розкладається на хлористий водень, аміак. Хлористий водень взаємодіє з компонентами реакційної засипки - залізом, окислами заліза і титану, утворюючи їх хлориди, завдяки яким формується дифузійний шар на поверхні титану. Недоліками цього способу є те, що у способі не забезпечується рівномірний розподіл газової насичуючої суміші в реакційному об'ємі, що не дає можливості дифузійного насичення поверхонь виробів складної форми. В способі не забезпечується також повністю неокислювальна атмосфера. Після насичення до складу покриття виробу входять окрихчувальні домішки. Це знижує якість покриття. Також у способі не передбачено нейтралізації хлоридів і вони після проведення процесу дифузійного насичення потрапляють до навколишнього середовища і забруднюють його. Найбільш близьким по призначенню, технологічній суті і результату, що досягається, до способу, що заявляється, є спосіб дифузійного насичення поверхонь виробів [3], який вибрано за прототип. В цьому способі у герметичний контейнер, виготовлений з інертного жаростійкого матеріалу, завантажують вироби і реакційну засипку (порошок карбідоутворюючого металу), проводять вакуумування, нагрівання до температури дифузійного насичення (950-1100) °С, -1 потім відкачують до залишкового тиску 10 мм рт. ст., вводять пари активатора (чотирихлористого вуглецю) для утворення газової насичуючої суміші, здійснюють ізотермічну витримку, після чого охолоджують. Недоліками даного способу є те, що не забезпечується рівномірний розподіл і постійний склад газової насичуючої суміші в реакційному об'ємі під час дифузійного насичення, що призводить до зниження якості покриттів виробів і неможливість насичення виробів складної форми. Не передбачено ніяких засобів регулювання процесу. Також недоліком є те, що як активатор використовують токсичний чотирихлористий вуглець. Він вже при відносно невисоких температурах розпадається на вуглець і хлор, який при взаємодії з порошком карбідоутворюючого металу, утворює хлориди. Ці хлориди, контактують з поверхнею оброблюваного виробу, утворюють дифузійний шар. Після насичення до складу покриття виробу входять окрихчувальні домішки. У способі також не передбачено нейтралізації цих хлоридів після проведення процесу дифузійного насичення. При розгерметизації контейнера хлориди, взаємодіючи з парами води, які є в повітрі, утворюють хлористий водень та інші сполуки, які руйнують елементи конструкції пристрою для дифузійного насичення, перешкоджають вакуумуванню реакційної камери при подальшій роботі і забруднюють навколишнє середовище. Тому процес не є екологічно чистим і безвідходним. В основу винаходу поставлено задачу удосконалення відомого способу дифузійного насичення поверхонь виробів для рівномірного насичення поверхонь виробів складної форми, отримання покриттів з заданими властивостями, підвищення продуктивності, покращення якості 1 UA 98074 C2 5 10 15 20 25 30 35 40 45 50 55 60 насичення поверхонь при забезпеченні екологічно чистого і безвідходного процесу дифузійного насичення поверхонь виробів. Удосконалення повинно здійснюватися шляхом забезпечення такого режиму дифузійного насичення при якому газова насичуюча суміш має однаковий склад по всьому реакційному об'єму. При цьому активатор повинен відновлюватися після утворення з реакційною засипкою газової насичуючої суміші. Також треба забезпечити можливість регулювання процесу для отримання покриттів із заданими властивостями. Поставлена задача досягається у запропонованому способі дифузійного насичення поверхонь виробів, за яким також як і за способом, прийнятим за прототип, у контейнер, виготовлений з інертного жаростійкого матеріалу, завантажують вироби і реакційну засипку, проводять вакуумування, нагрівання до температури дифузійного насичення, введення парів активатора в контейнер для утворення газової насичуючої суміші, ізотермічну витримку при температурі дифузійного насичення і наступне охолодження. На відміну від прототипу активатор розігрівають до температури (0,85 -1,1) ТПЛ, де ТПЛ температура плавлення активатора. При цьому процес дифузійного насичення проводять в умовах проточної квазівідкритої системи при безперервному проходженні активатора через контейнер. -4 -5 Проводять вакуумування до значення тиску у діапазоні (1·10 -1·10 ) мм рт. ст. На виході з контейнера підтримують температуру відновлення активатора. В оптимальному варіанті як активатор використовують термодинамічно стійкі галогеніди, які дисоціюють в умовах процесу дифузійного насичення у адсорборованому шарі на поверхні реакційної засипки. Проточна квазівідкрита система дає змогу реалізувати принцип Ле Шател'є, за яким процес дифузійного насичення можна регулювати не тільки зміною температури у реакційному об'ємі, а і тиску. Це дає змогу отримувати покриття на виробах складної форми з заданими властивостями. У запропонованому способі проточну квазівідкриту систему утворюють за рахунок постійної подачі активатора до контейнера і витікання газової насичуючої суміші крізь малий отвір у верхній частині реакційного контейнера, аналогічний отвору комірки Кнудсена. Таким чином утворюється об'єм аналогічний об'єму комірці Кнудсена. Завдяки цим факторам скрізь в реакційному об'ємі встановлюється однаковий склад газової насичуючої суміші і однакова температура. Як активатор використовують термодинамічно стійкі галогеніди, які дисоціюють у адсорбованому шарі на поверхні реакційної засипки, а це сприяє покращенню якості покриттів в сукупності з іншими діями. Експериментально встановлено, що при розігріві активатора до (0,85 -1,1) ТПЛ створюється оптимальний потік парів активатора і парціальнийтиск в реакційному об'ємі для утворення газової насичуючої суміші з реакційною засипкою і для проведення процесу. При температурі нижче 0,85 Т ПЛ відбувається повільне випаровування активатора, що призводить до зменшення продуктивності процесу дифузійного насичення. При температурі вище 1,1 ТПЛ зменшується вихід матеріалу покриття. Підтримання температури відновлення активатора на виході з контейнера дає змогу після проведення процесу дифузійного насичення збирати активатор у кристалічному вигляді і повторно його використовувати. Експериментально встановлено, що постійним вакуумуванням до значення -4 -5 тиску у діапазоні (1·10 - 1·10 ) мм рт. ст. створюються найбільш сприятливі умови в сукупності -4 з іншими діями для процесу дифузійного насичення. При тиску більше від 1·10 відбувається -5 легування покриттів, що може призвести до їх окрихчування. При тиску менше від 1·10 кількість хлоридів збільшується і якість покриття покращується. Для утворення такого тиску потрібне подолання певних технічних перешкод, а це значно ускладнює процес. Завдяки цим заходам забезпечується якісні покриття виробів складної форми з заданими властивостями, екологічно чистий і безвідходний процес дифузійного насичення, при якому відбувається рівномірне насичення виробів складної форми і відновлення активатора, підвищується продуктивність. Цей спосіб дозволяє використовувати реакційну засипку у вигляді порошків різної дисперсності, а також у вигляді стружки, і насичувати поверхні виробів з металів, сплавів металів, вуглецевих матеріалів титаном, хромом, кремнієм, бором, гафнієм, ванадієм, цирконієм та іншими елементами. Спосіб здійснюють наступним чином. Реакційну засипку і вироби завантажують у контейнер, виготовлений з інертного жаростійкого матеріалу. Проводять постійне вакуумування до -4 -5 значення тиску в інтервалі (1·10 –1·10 ) мм рт. ст. Контейнер нагрівають до температури, яка лежить в інтервалі (1000-1350) °С (значення температури нагрівання залежить від матеріалу реакційної засипки і матеріалів виробів). Активатор розігрівають до температури (0,85-1,1) ТПЛ і безперервно подають до контейнера під час дифузійного насичення. Процес дифузійного насичення проводять в умовах проточної квазівідкритої системи, при безперервному 2 UA 98074 C2 5 10 проходженні активатора. Для цього утворюють мале витікання газової насичуючої суміші крізь малий отвір аналогічний отвору комірці Кнудсена у верхній частині контейнера. На виході з контейнера підтримують температуру відновлення активатора. При дифузійному насиченні здійснюють ізотермічну витримку протягом 5-8 годин в залежності від отримання необхідної товщини покриття. Потім вироби з контейнером охолоджують. Як активатор використовують термодинамічно стійкий галогенід, який дисоціює в умовах процесу дифузійного насичення у адсорборованому шарі на поверхні реакційної засипки. Тобто не протікає реакція за рівнянням (р.) (1) і галогенід взаємодіє з реакційною засипкою, утворюючи газоподібні сполуки АХ(г) (див. р. (2)), за допомогою яких формується дифузійний шар MeА (т) (див. р. (3)). При виході з реакційного контейнера ця газоподібна сполука АХ n (г) відновлюється парами Е (г), перетворюючись у вихідний активатор ЕХ n (г), який конденсується на холодних ділянках вакуумної камери і може бути повторно використаний (р. (4)): EXn (г ) E(г ) nX(г ) , EXn (г ) (n / k )A(т ) (n / k )AXk (г ) E(г ) , (1) (2) AXk (г ) (1 k / n)Me(т ) (1 k / n)Me(т ) (k / n)AXn (г ) ,(3) 15 AXn (г ) E(г ) A(т ) EXn (г ) , 20 25 30 35 40 45 50 (4) де EX - активатор; E(г) - пари складової активатора (як правило, метал); X - галоген; A - реакційна засипка (насичуючий елемент або його сполука); Me - насичуючий метал (сплав, вуглецевий матеріал); MeA - утворений дифузійний шар; n, k - стехіометричні коефіцієнти. Приклад 1. У контейнері розміщують вироби з молібдену і порошок кремнію розміром частинок 0,2-0,5 мм як реакційну засипку. Як активатор використовують хлористий натрій. Проводять -5 вакуумування до тиску 5-10 мм рт. ст. Контейнер нагрівають до температури 1250 °С. Хлористий натрій нагрівають до температури 0,97 Т ПЛ Л (близько 780 °С) і безперервно подають його до контейнера під час дифузійного насичення. Проводять дифузійне насичення 7 годин при температурі 1250 °С і при постійному малому витіканні газової насичуючої суміші крізь малий отвір, аналогічний отвору комірки Кнудсена у верхній частині контейнера, на виході якого підтримують температуру приблизно 800 °С. Охолоджують контейнер з виробами. В результаті дифузійного насичення на зразках з молібдену утворюється захисний шар з дисиліциду молібдену MoSi2 товщиною близько 150 мкм. Він має високі жаростійкі властивості. Після проведення процесу дифузійного насичення, охолодження і розкриття вакуумної камери слідів галогенідів, крім сконденсованого хлористого натрію, в ній не було виявлено. Приклад 2. У контейнер розміщують вироби із сталі 45 і кристалічний бор з розміром частинок 0,2-0,3 -5 мм як реакційну засипку. Проводять вакуумування до тиску 5-10 мм. Контейнер нагрівають до 1100 °С. Хлористий натрій нагрівають до температури 0,97 Т ПЛ Л (близько 780 °С) і безперервно подають його до контейнера під час дифузійного насичення. Проводять дифузійне насичення 7 годин при температурі 1100 °С і постійному малому витіканні газової насичуючої суміші крізь малий отвір, аналогічний отвору комірки Кнудсена у верхній частині контейнера, на виході якого підтримують температуру приблизно 800 °С. Охолоджують контейнер з виробами. Після розкриття вакуумної камери, слідів галогенідів, крім сконденсованого хлористого натрію, в ній не було виявлено. Як показали металографічні дослідження, товщина борованого шару склала близько 110 мкм. Поверхня виробу після цієї обробки має високі твердість та зносостійкість. Таким чином, використання запропонованого винаходу забезпечить рівномірний ріст покриттів по всій поверхні виробів складної форми, якісні покриття таких виробів, можливість отримання покриттів з заданими товщиною, составом і властивостями, екологічно чистий і безвідходний процес дифузійного насичення. Джерела інформації: 3 UA 98074 C2 1. Самсонов Г.В., Эпик А.П. Тугоплавкие покрытия. М.: Металлургия, 1973. - С. 79, 89. 2. Патент України № 43942, 15.01.2002, Бюл.№1, 2002р.. 3. Патент України №50165, 15.10.2002, Бюл.№10, 2002р. (прототип). 5 10 15 ФОРМУЛА ВИНАХОДУ 1. Спосіб дифузійного насичення поверхонь виробів, за яким у контейнер, виготовлений з інертного жаростійкого матеріалу, завантажують вироби і реакційну засипку, проводять вакуумування, нагрівання до температури дифузійного насичення, введення парів активатора в контейнер для утворення газової насичуючої суміші, ізотермічну витримку при температурі дифузійного насичення і наступне охолодження, який відрізняється тим, що пари активатора одержують його розігрівом до температури (0,85-1,1) ТПЛ, де ТПЛ - температура плавлення активатора, при цьому процес дифузійного насичення проводять в умовах проточної квазівідкритої системи при безперервному проходженні активатора через контейнер і 14 15 вакуумування до значення тиску у діапазоні (1·10 - 1·10 ) мм рт. ст., а на виході з контейнера підтримують температуру відновлення активатора. 2. Спосіб за п. 1, який відрізняється тим, що як активатор використовують термодинамічно стійкі галогеніди, які дисоціюють в умовах процесу дифузійного насичення у адсорборованому шарі на поверхні реакційної засипки. 20 Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for diffusion saturation of article surfaces

Автори англійськоюZmii Viktor Ivanovych, Kartmazov Hennadii Mykolaiovych, Rudenkyi Serhii Heorhiiovych

Назва патенту російськоюСпособ диффузионного насыщения поверхностей изделий

Автори російськоюЗмий Виктор Иванович, Картмазов Геннадий Николаевич, Руденький Сергей Георгиевич

МПК / Мітки

МПК: C23C 8/00, C23C 12/00

Мітки: спосіб, дифузійного, насичення, виробів, поверхонь

Код посилання

<a href="https://ua.patents.su/6-98074-sposib-difuzijjnogo-nasichennya-poverkhon-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб дифузійного насичення поверхонь виробів</a>

Попередній патент: Система диспергування дизельного палива

Наступний патент: Дробарка-змішувач карпенка

Випадковий патент: Трубка електроізоляційна (тзет)