Спосіб одержання нановуглецевого покриття металевих поверхонь

Номер патенту: 98475

Опубліковано: 27.04.2015

Автори: Богуславський Леонід Зиновійович, Вінниченко Дмитро Валерійович, Назарова Наталя Станіславівна

Формула / Реферат

Спосіб одержання нановуглецевого покриття металевих поверхонь, що включає синтез наночастинок речовини за допомогою плазми, яку утворюють при здійсненні електричного розряду між електродами в камері, заповненій робочим газом, та осадження їх на металеву поверхню, який відрізняється тим, що металеву поверхню використовують як електрод, як робочий газ використовують вуглецевовмісний газ з ряду алканів, а синтез наночастинок та осадження їх на металеву поверхню здійснюють одночасно при дії електричних розрядів на вуглецевовмісний газ з частотою від 1 до 100 кГц.

Текст

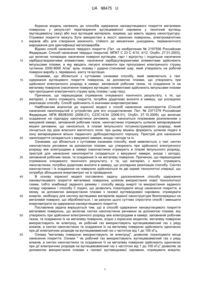

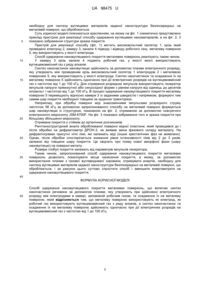

Реферат: Спосіб одержання нановуглецевого покриття металевих поверхонь включає синтез наночастинок речовини за допомогою плазми, яку утворюють при здійсненні електричного розряду між електродами в камері, заповненій робочим газом, та осадження їх на металеву поверхню. Металеву поверхню використовують як електрод, як робочий газ використовують вуглецевовмісний газ з ряду алканів. Синтез наночастинок та осадження їх на металеву поверхню здійснюють одночасно при дії електричних розрядів на вуглецевовмісний газ з частотою від 1 до 100 кГц. UA 98475 U (54) СПОСІБ ОДЕРЖАННЯ НАНОВУГЛЕЦЕВОГО ПОКРИТТЯ МЕТАЛЕВИХ ПОВЕРХОНЬ UA 98475 U UA 98475 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до способів одержання нановуглецевого покриття металевих поверхонь у результаті перетворення вуглецевмісної сировини у технічний вуглець (вуглецевмісну сажу) або інші вуглецеві матеріали, зокрема, що мають задану наноструктуру. Отримані покриття можуть бути використані в якості захисних поверхонь, електромагнітних екранів або для створення захисного, стійкого до механічних ушкоджень, перманентного маркування для ідентифікації металовиробів. Відомо спосіб нанесення твердого покриття (Пат. на изобретение № 2197556 Российская Федерация. Способ нанесения твердых покрытий. МПК7 С 23 С 4/10, 4/12. Опубл. 27.01.2003), що включає попереднє насичення поверхні вуглецем, гарт і відпустку і подальше насичення карбідоутворюючими елементами, насичення карбідоутворюючими елементами здійснюють імпульсами плазми, в яку вводять легуючі елементи при пропусканні електричного струму 2 густиною 2000-8000 А/см крізь плазму і ударно-стиснений шар, який утворюють на робочій поверхні виробу з, переважно, азоту та вуглецю. Ознаками, що збігаються з суттєвими ознаками способу, який заявляється, є такі: одержання вуглецевого покриття поверхонь за допомогою плазми, що утворюють при здійсненні електричного розряду в камері, заповненій робочим газом, та осадження їх на металеву поверхню (насичення поверхні вуглецем і елементами здійснюють імпульсами плазми при пропущенні електричного струму крізь плазму і шар газу). Причиною, що перешкоджає отриманню очікуваного технічного результату, є те, що матеріал, з якого отримують покриття, потрібно додатково вносити в камеру, що ускладнює реалізацію способу. Спосіб здійснюють із значними енерговитратами. Найближчим аналогом до корисної моделі є спосіб нанесення нанопокриттів (Способ нанесения нанопокрытий и устройство для его осуществления. Пат. № 2371379 Российская Федерация. МПК В82В3/00 (2006.01), С23С14/34 (2006.01). Опубл. 27.10.2009), що включає осадження на підкладку наночастинок речовини, що наноситься плазмовим розпиленням у вакуумній камері, заповненій робочим газом, наночастинки отримують шляхом випаровування мішені речовини, що наноситься, в плазмі імпульсного потужнострумового розряду, який лінчується під дією власного магнітного поля, при цьому мішень формують шляхом подачі в зону випаровування вільно падаючого дрібнодисперсного порошку. Пристрій для нанесення нанопокриття складається з вакуумної камери, анода і катода та ін. Ознаками, що збігаються з суттєвими ознаками способу, який заявляється, є такі: синтез наночастинок речовини за допомогою плазми, що утворюють при здійсненні електричного розряду між електродами в камері (наночастинки отримують в плазмі імпульсного розряду, пристрій для нанесення нанопокриття складається з вакуумної камери, анода і катода), заповненій робочим газом, та осадження їх на металеву поверхню. Причиною, що перешкоджає отриманню очікуваного технічного результату, є те, що матеріал, з якого отримують наночастинки, потрібно додатково вносити в камеру, що ускладнює реалізацію способу. Синтез наночастинок і їх осадження на поверхню здійснюється як дві окремі технологічні операції, що потребує збільшення енерговитрат на їх проведення. В основу корисної моделі поставлено задачу удосконалення способу одержання нановуглецевого покриття металевих поверхонь шляхом використання нової технологічної схеми, тобто комбінації заданого режиму і способу вводу енергії та використання заданого складу сировини і способу її подачі, що дозволить локалізувати місце нанесення покриття, в якому, за допомогою використання плазми з газової вуглеводневої сировини, отримувати енергію, необхідну для синтезу вуглецевих матеріалів заданої наноструктури безпосередньо на металевій поверхні, що оброблюється, і за рахунок цього суттєво спростити спосіб і зменшити енерговитрати на одержання нановуглецевого покриття. Поставлена задача вирішується тим, що в способі одержання нановуглецевого покриття металевих поверхонь, що включає синтез наночастинок речовини за допомогою плазми, яку утворюють при здійсненні електричного розряду між електродами в камері, заповненій робочим газом, та осадження їх на металеву поверхню, згідно з корисною моделлю, металеву поверхню використовують як електрод, як робочий газ використовують вуглецевовмісний газ з ряду алканів, а синтез наночастинок та осадження їх на металеву поверхню здійснюють одночасно при дії електричних розрядів на вуглецевовмісний газ з частотою від 1 до 100 кГц. Ознака "металеву поверхню використовують як електрод", дозволяє локалізувати місце нанесення покриття. Ознаки " як робочий газ використовують вуглецевовмісний газ з ряду алканів, а синтез наночастинок та осадження їх на металеву поверхню здійснюють одночасно при дії електричних розрядів на вуглецевовмісний газ з частотою від 1 до 100 кГц" дозволяє за допомогою використання плазми з газової вуглеводневої сировини, отримувати енергію, 1 UA 98475 U 5 10 15 20 25 30 35 необхідну для синтезу вуглецевих матеріалів заданої наноструктури безпосередньо на металевій поверхні, що оброблюється. Суть корисної моделі пояснюється кресленням, на якому на фіг. 1 схематично представлено приклад пристрою для реалізації способу одержання вуглецевих наноматеріалів, а на фіг. 2, 3 показано зображення структури зразка покриття. Пристрій для реалізації способу (фіг. 1) містить високовольтний ізолятор 1, крізь який проведено електрод 2, камеру 3, канали 4 підводу і відводу робочого газу, металеву поверхню 5, яку використовують у якості електрода. Спосіб одержання нановуглецевого покриття металевих поверхонь реалізують таким чином. У камеру 3 крізь канали 4 подають робочий газ, у якості якого використовують вуглецевовмісний газ з ряду алканів. Синтез наночастинок нановуглецю здійснюють за допомогою плазми електричного розряду, яку утворюють між проведеним крізь високовольтний ізолятор 1 електродом 2 і металевою поверхнею 5, яку використовують у якості електрода. Синтез наночастинок та осадження їх на металеву поверхню 5 здійснюють одночасно при дії електричних розрядів на вуглецевовмісний газ з частотою від 1 до 100 кГц. Для отримання розрядних імпульсів використовують генератор імпульсів напруги прямокутної або синусоїдної форми з рівнем напруги від одиниць до десятків кіловольт і частотою від 1 до 100 кГц. В процесі одержання нановуглецевого покриття металеву поверхню 5 переміщують відносно камери 3 із заданими швидкістю і напрямком, формуючі тим самим шар покриття необхідної товщини за заданою траєкторією. Наприклад, при обробці поверхні міді знакозмінними імпульсами розрядного струму частотою 56 кГц за допомогою запропонованого способу на металевій поверхні формується шар нановуглецю із структурою, показаною на фіг. 2, отриманою за допомогою скануючого електронного мікроскопу JSM-6700F. На фіг. 3 показано зображення того ж зразка покриття при більшому збільшенні мікроскопу. Отримане покриття є стійким до органічних розчинників. Рентгеноструктурний аналіз оброблюваної поверхні мідної пластини, який проводився до і після обробки на дифрактометрі ДРОН-3, не виявив зміни фазового складу матеріалу. На дифрактограмах присутні чіткі піки, які належать міді (інших кристалічних фаз не виявлено). Однак, після обробки спостерігається зниження рівня інтенсивності піків від 2 до 3 разів, залежно від товщини шару покриття. Це свідчить про появу нової аморфної фази (шару нановуглецю) на поверхні металу. Розміри глобул покриття залежать від параметрів імпульсів генератора. Таким чином, запропонований спосіб одержання нановуглецевого покриття металевих поверхонь дозволить локалізувати місце нанесення покриття, в якому, за допомогою використання плазми з газової вуглеводневої сировини, отримувати енергію, необхідну для синтезу вуглецевих матеріалів заданої наноструктури безпосередньо на металевій поверхні, що оброблюється, і за рахунок цього суттєво спростити спосіб і зменшити енерговитрати на одержання нановуглецевого покриття. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Спосіб одержання нановуглецевого покриття металевих поверхонь, що включає синтез наночастинок речовини за допомогою плазми, яку утворюють при здійсненні електричного розряду між електродами в камері, заповненій робочим газом, та осадження їх на металеву поверхню, який відрізняється тим, що металеву поверхню використовують як електрод, як робочий газ використовують вуглецевовмісний газ з ряду алканів, а синтез наночастинок та осадження їх на металеву поверхню здійснюють одночасно при дії електричних розрядів на вуглецевовмісний газ з частотою від 1 до 100 кГц. 2 UA 98475 U 3 UA 98475 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюBohuslavskyi Leonid Zinoviiovych, Vinnychenko Dmytro Valeriiovych, Nazarova Natalia Stanislavivna

Автори російськоюБогуславский Леонид Зиновьевич, Винниченко Дмитрий Валериевич, Назарова Наталья Станиславовна

МПК / Мітки

МПК: B82B 3/00, C23C 14/00

Мітки: одержання, нановуглецевого, покриття, спосіб, металевих, поверхонь

Код посилання

<a href="https://ua.patents.su/6-98475-sposib-oderzhannya-nanovuglecevogo-pokrittya-metalevikh-poverkhon.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання нановуглецевого покриття металевих поверхонь</a>

Попередній патент: Сошник

Наступний патент: Спосіб моделювання кутових епіметафізарних деформацій довгих кісток кінцівок у тварин, які ростуть

Випадковий патент: Система сповіщення абонента про спробу вхідного виклику