Спосіб одержання багатошарового смуги з порошків різного хімічного складу

Номер патенту: 98905

Опубліковано: 25.06.2012

Автори: Радченко Олександр Кузьмич, Калуцький Георгій Якович, Гогаєв Казбек Олександрович, Радченко Людмила Олексіївна, Колпаков Артур Сергійович, Воропаєв Віталій Семенович

Формула / Реферат

1. Спосіб одержання багатошарової смуги з порошків різного хімічного складу, що включає подачу порошків різного хімічного складу у бункер, у якому встановлюють щонайменше один шибер для поділу цих порошків, і подальше прокатування порошків у горизонтально розташованих валках прокатного стану, який відрізняється тим, що щонайменше один шибер у процесі прокатування переміщують по горизонтальних напрямних зі швидкістю, яка зв'язана зі швидкістю руху валків формулою:

tgα = Vш/Vв,

де α - кут нахилу, під яким змінюється хімічний склад одержаної стрічки за довжиною, градус,

Vв - лінійна швидкість обертання валків, м/хв,

Vш - швидкість руху шиберів по горизонтальних напрямних, м/хв.

2. Спосіб за п. 1, який відрізняється тим, що швидкість руху кожного шибера, при використанні переміщення двох або більше шиберів, встановлюють по окремій програмі.

Текст

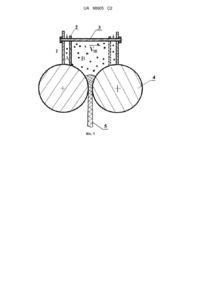

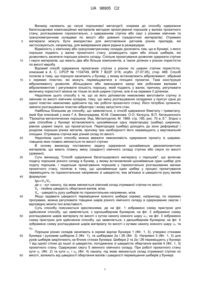

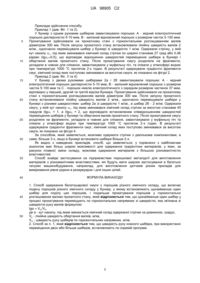

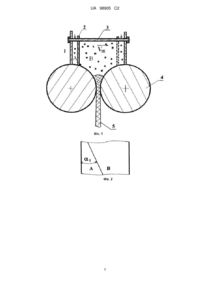

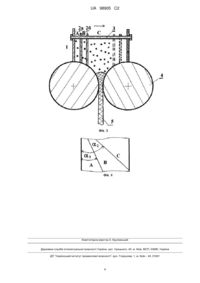

Реферат: Винахід належить до галузі порошкової металургії, а саме - до способу одержання багатошарової смуги з порошків різного хімічного складу і які можуть бути використані, як градієнтні матеріали, для виготовлення датчиків різних приладів. Спосіб включає подачу порошків різного хімічного складу в бункер, у якому встановлений щонайменше один шибер для поділу цих порошків, і подальше прокатування порошків у горизонтально розташованих валках прокатного стану. При цьому щонайменше один шибер у процесі прокатування переміщують по горизонтальних напрямних зі швидкістю, що узгоджують зі швидкістю руху валків за формулою: tgα=Vш/Vв, де: α - кут нахилу, під яким змінюється хімічний склад отриманої стрічки за довжиною, Vв лінійна швидкість обертання валків, м/хв, Vш - швидкість руху шиберів по горизонтальних напрямних, м/хв. Швидкість руху кожного шибера при їх переміщенні можливо встановлювати по окремих програмах. Винахід забезпечує одержання смуги або стрічки з порошків з плавною зміною (градієнт) хімічного складу та її властивостей. UA 98905 C2 (12) UA 98905 C2 UA 98905 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі порошкової металургії, зокрема до способу одержання багатошарових композиційних матеріалів методом прокатування порошків у валках прокатного стану, розташованих горизонтально, з одержанням стрічок або смуг з різними хімічним та гранулометричним складами по висоті або довжині (градієнтних матеріалів). Отримані матеріали можуть бути використані для виготовлення датчиків різних приладів, які застосовуються, наприклад, для вимірювання рівня рідини в резервуарах. Відмінність у хімічному або гранулометричному складах досягають тим, що в бункері, з якого порошки подають у валки прокатного стану, розміщують один або кілька шиберів, які дозволяють засипати порошки різного складу. Спільне прокатування дозволяє одержати стрічки і смуги матеріалів, що мають два або більше компонентів, а також ділянки з різною пористістю по висоті виробу. Відомий спосіб одержання прокатаних стрічок з різною по ширині стрічки пористістю, описаний в А. С. СРСР № 1104749, МПК 7 B22F 3/18, опубл. 27.07.05), стор. 488. Спосіб полягає в тому, що порошок засипають у бункер, у якому встановлюють віброелемент, зібраний з окремих пластин, які можуть переміщуватися в площині прокатки. Така конструкція віброелементу дозволяє збільшувати або зменшувати зазор між робочими валками і віброелементом і регулювати кількість порошку, який подають у валки, причому, регулювати величину пористості можна не тільки по всій ширині стрічки, але й на окремих її ділянках. Недоліком цього способу є те, що за його допомогою неможливо виготовити стрічку зі змінним по висоті хімічним складом, тому, що зміну розташування складених у притул одна до одної пластин неможливо здійснити під час роботи прокатного стану. Його потрібно зупинити, змінити розташування пластин вібратора і знову запустити стан. Найбільш близьким до способу, що заявляється, є спосіб одержання біметалу і триметалу, який був описаний у книзі Г.А. Виноградова, Ю.М. Семенова, О.О. Катруса, В.П. Каташинского "Прокатка металлических порошков. Изд. Металлургия, М. 1969. стр. 195, рис. 70 а, б.". Згідно з цим способом у бункері встановлюють щонайменше одну перегородку (шибер) шириною, рівною ширині смуги, що прокатується. Перегородка (шибер) доходить до зони деформації і розділяє порошки різних металів, причому при необхідності його переміщують у вертикальній площині. Отримана стрічка має різний склад по висоті. Недоліком цього способу можна вважати неможливість одержання прокату із шарами, товщина яких плавно змінюється по висоті стрічки. В основу винаходу поставлено задачу одержання щонайменше двокомпонентних матеріалів, що мають плавну зміну (градієнт) хімічного складу стрічки або смуги по висоті (довжині). Суть винаходу "Спосіб одержання багатошарового матеріалу з порошків", що включає подачу порошків різного складу в бункер, у якому встановлений щонайменше один шибер для поділу порошків, і подальше прокатування порошків у горизонтально розташованих валках прокатного стану, полягає в тому, що щонайменше один шибер у процесі прокатування переміщують по горизонтальних напрямних зі швидкістю, яка зв'язана зі швидкістю руху валків формулою: tg=Vш/Vв, де - кут нахилу, під яким змінюється хімічний склад отриманої стрічки по висоті, Vв - лінійна швидкість обертання валків, м/хв, Vш - швидкість руху шиберів по горизонтальних напрямних, м/хв. Якщо задавати швидкості переміщення кожного шибера окремо, наприклад, по окремих програмах, можна регулювати товщини шарів різного хімічного складу в одержуваних смугах і відповідно міняти їхні властивості. Суть способу пояснюється кресленнями, де на фіг. 1 зображено схему пристрою для здійснення способу, що заявляється, з одношиберним бункером; на фіг. 2 зображено схему розташування шарів матеріалу по висоті з кутом нахилу кожного шару 1; на фіг. 3 зображено схему пристрою для здійснення способу, що заявляється, з двошиберним бункером; на фіг. 4 зображено схему розташування шарів матеріалу по висоті з кутами нахилу кожного шару 1 та 2. Порошки різних складів засипають в окремі відсіки бункера 1 (Фіг. 1, 3), утворені стінками бункера і рухомим шибером 2 (Фіг. 1), та шиберами 2а і 2б (Фіг. 3). Напрямні 3 (Фіг. 1, 3) для рухів шиберів закріплюють на бічних стінках бункера. Шибери 2 та 2а і 2б переміщують у бункері 1 від однієї стінки до іншої зі швидкістю, погодженою зі швидкістю обертання валків 4 (Фіг. 1, 3) прокатного стану. Одержуємо смугу 5 змінного хімічного складу. При роботі прокатного стану кути 1 (Фіг. 2) та кути 1 і 2 (Фіг. 4) нахилу, під яким змінюється склад отриманої стрічки по висоті, залежать від швидкості обертання валків і швидкості переміщення шиберів у бункері. 1 UA 98905 C2 5 10 15 20 25 30 35 40 45 50 Приклади здійснення способу. Приклад 1 (див. Фіг. 1 та 2). У бункер з одним рухомим шибером завантажували порошки: А - мідний електролітичний порошок дисперсністю 5-10 мкм, В - залізний відновлений порошок з розміром часток 5-100 мкм. Прокатування здійснювали на прокатному стані з горизонтальним розташуванням валків діаметром 300 мм. Після запуску прокатного стану встановлювали лінійну швидкість валків 2 м/хв., одночасно перемішували шибер у бункері зі швидкістю 1 м/хв. Одержали стрічку, у якій кут нахилу 1, під яким змінювався хімічний склад стрічки по ширині становив 27 град або 0,46 радіан (tg1=0,5), що відповідає відношенню швидкостей переміщення шибера в бункері і обертання валків прокатного стану. Після прокатування смугу розділяли на фрагменти, укладали в човник для спікання, завантажували у муфельну піч, та спікали у атмосфері водню при температурі 1000 °C протягом 2-х годин. В результаті одержували градієнтні фрагменти смуг, хімічний склад яких поступово змінювався за висотою смуги, як показано на фігурі 2. Приклад 2 (див. Фіг. 3 та 4). У бункер з двома рухомими шиберами 2а і 2б завантажували порошки: А - мідний електролітичний порошок дисперсністю 5-10 мкм, В - залізний відновлений порошок з розміром часток 5-100 мкм та С - порошок нікелю електролітичного з середнім розміром частинок 37 мкм, відповідно у перший, другий та третій відсіки бункера. Прокатування здійснювали на прокатному стані з горизонтальним розташуванням валків діаметром 300 мм. Після запуску прокатного стану встановлювали лінійну швидкість валків 2 м/хв., одночасно переміщували шибери у бункері з різними швидкостями: шибер 2а зі швидкістю 1 м/хв., а шибер 2б - 2 м/хв. Одержали смугу, у якій кут нахилу 1, під яким змінювався хімічний склад стрічки за висотою становив 45 градусів (tg1 = 1, а (tg2 = 2, що відповідало встановленим співвідношенням швидкостей переміщення шиберів у бункері та обертання валків прокатного стану. Після прокатування смугу розділяли на фрагменти, укладали в човник для спікання, завантажували у муфельну піч та спікали у атмосфері водню при температурі 1000 °C протягом 2-х годин. В результаті одержували градієнтні фрагменти смуг, хімічний склад яких поступово змінювався за висотою смуги, як показано на фігурі 4. За способом, який заявляється, можливо одержати стрічки з декількома компонентами, а саме, більше 3-х, якщо в бункері встановити шибери більше 2-х. Як видно з наведених прикладів, спосіб, що заявляється, у порівнянні з найближчим аналогом має більш широкі можливості для одержання градієнтних матеріалів, у яких, за рахунок плавної зміни складу, можливе одержання матеріалів з більшою різноманітністю властивостей. Спосіб знайде застосування на підприємствах порошкової металургії для виготовлення матеріалів з різноманітними властивостями, які будуть мати широке застосування в багатьох галузях машинобудування, наприклад, для виготовлення датчиків різних приладів для вимірювання рівня рідини в резервуарах і для інших цілей. ФОРМУЛА ВИНАХОДУ 1. Спосіб одержання багатошарової смуги з порошків різного хімічного складу, що включає подачу порошків різного хімічного складу у бункер, у якому встановлюють щонайменше один шибер для поділу цих порошків, і подальше прокатування порошків у горизонтально розташованих валках прокатного стану, який відрізняється тим, що щонайменше один шибер у процесі прокатування переміщують по горизонтальних напрямних зі швидкістю, яка зв'язана зі швидкістю руху валків формулою: tgα = Vш/Vв, де α - кут нахилу, під яким змінюється хімічний склад одержаної стрічки за довжиною, градус, Vв - лінійна швидкість обертання валків, м/хв, Vш - швидкість руху шиберів по горизонтальних напрямних, м/хв. 2. Спосіб за п. 1, який відрізняється тим, що швидкість руху кожного шибера, при використанні переміщення двох або більше шиберів, встановлюють по окремій програмі. 2 UA 98905 C2 3 UA 98905 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing multilayer band from powders of different chemical composition

Автори англійськоюHohaiev Kazbek Oleksandrovych, Radchenko Oleksandr Kuzmych, Voropaiev Vitalii Semenovych, Kalutskyi Heorhii Yakovych, Radchenko Liudmyla Oleksiivna, Kolpakov Artur Serhiiovych

Назва патенту російськоюСпособ получения многослойной полосы из порошков различного химического состава

Автори російськоюГогаев Казбек Александрович, Радченко Александр Кузьмич, Воропаев Виталий Семенович, Калуцкий Георгий Яковлевич, Радченко Людмила Алексеевна, Колпаков Артур Сергеевич

МПК / Мітки

Мітки: різного, багатошарового, порошків, смуги, спосіб, хімічного, одержання, складу

Код посилання

<a href="https://ua.patents.su/6-98905-sposib-oderzhannya-bagatosharovogo-smugi-z-poroshkiv-riznogo-khimichnogo-skladu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання багатошарового смуги з порошків різного хімічного складу</a>

Попередній патент: Електронно-променева ливарна установка

Наступний патент: Спосіб дистанційного визначення рівня морської поверхні

Випадковий патент: Пристрій для реклами у ліфтах