Ротаційний газогенератор

Номер патенту: 99115

Опубліковано: 25.05.2015

Автори: Любчак Олександр Васильович, Павлюк Мирослав Іванович, Жеребецька Леся Степанівна, Хоха Юрій Володимирович

Формула / Реферат

Ротаційний газифікатор, що містить горизонтальну пустотілу обертову пічку-барабан, яку з нахилом встановлено на опорних роликах, з вузлом для завантаження вуглецевмісної сировини та вивантаження продуктів переробки, у верхньому торці якої вмонтований патрубок для виведення газоподібних продуктів переробки сировини, а пічний простір пічки-барабана обладнаний шкребками для очищення стінок від нашарувань вуглецевмісного матеріалу, який відрізняється тим, що в робочому просторі пічки-барабана нерухомо закріплений перемішувач-подавач реагентів, виконаний у вигляді порожнистої труби трикутного профілю з перфорацією.

Текст

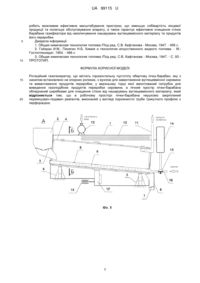

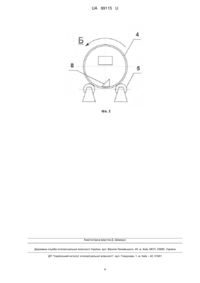

Реферат: UA 99115 U UA 99115 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить переважно до хімічної промисловості та може бути використаний для одержання синтетичного та водяного газу. Відомими є способи напівкоксування вугілля в обертових печах із зовнішнім та внутрішнім обігрівом [1], які обладнані пристроями, наприклад шнеком, для пересування вугілля вздовж горизонтальної камери коксування від бункера завантажування сировини до вузла вивантаження твердих продуктів та патрубками для введення димових опалювальних газів та відводу газів коксування. Недоліком таких пристроїв є значна металоємність, висока зношуваність рухомих елементів пічки, відносно невелика продуктивність та важкість масштабування. Також відомими є установки для одержання синтетичного газу [1, 2], що обладнані механізованими пристроями різного типу (мішалка Чепмана, газогенератори Вельмана) для перемішування сировини та запобігання шлакування вуглецевмісного матеріалу на футеруванні печі. Недоліком цих пристроїв є матеріалоємність та складна конструкція з високим ризиком виходу з ладу та значними затратами на обслуговування. Найбільш близьким до пропонованого є відомий пристрій [3] для коксування твердого палива - пічка KSG, який вибрано за прототип та має наступні ознаки, спільні з ознаками пропонованого технічного рішення, а саме: - наявність горизонтально розміщеної шахтної пічки-пустотілого циліндра (далі - барабана), що обертається на опорних роликах; - наявність пристроїв для введення у простір пічки вуглецевмісної сировини та виведення продуктів процесу; - розміщення в торцевій частині пічки трубопроводу для виведення газоподібних продуктів переробки; - наявність пристрою для усунення нашарувань вуглецевмісного матеріалу та продуктів його переробки на стінках пічки-барабана; - введення водяної пари під час термічної обробки вуглецевмісної сировини. Недоліком даного пристрою є наявність складного матеріалоємного шнека і ланцюгових шкребків, що знижує продуктивність виробництва та робить масштабування пристрою неефективним, а також збільшує собівартість кінцевої продукції. В основу корисної моделі поставлено задачу підвищити продуктивність термічної переробки вуглецевмісного матеріалу (вугілля, торфу, відходів деревообробної та харчової промисловості тощо) у обертовій пічці-барабані за рахунок вдосконалення вузла введення реагентів, пристрою для очищення стінок від нашарувань вуглецевмісного матеріалу. Поставлена задача вирішується тим, що у відомому та найбільш близькому за технічною суттю до пропонованого пристрої [3], що містить горизонтальну пустотілу обертову пічкубарабан, яку з нахилом встановлено на опорних роликах, з вузлом для завантаження вуглецевмісної сировини та вивантаження продуктів переробки, у верхньому торці якої вмонтований патрубок для виведення газоподібних продуктів переробки сировини, а пічний простір пічки-барабана обладнаний шкребками для очищення стінок від нашарувань вуглецевмісного матеріалу, згідно з корисною моделлю, в робочому просторі пічки-барабана нерухомо закріплений перемішувач-подавач реагентів, виконаний у вигляді порожнистої труби трикутного профілю з перфорацією. Причинно-наслідковий зв'язок між ознаками, що відрізняють та характеризують корисну модель, і технічним результатом, який буде досягнуто, полягає в тому, що: - подача водяної пари та повітря в пічку-барабан проводиться через рівномірно нанесену перфорацію на нерухомо закріпленому перемішувачі-подавачі, що дає можливість збільшити довжину реакційної зони, поверхню контакту реагентів з вуглецевмісним матеріалом та проводити газифікацію із залученням у процес більшої кількості сировини. Крім того, зменшується матеріаломісткість газифікатора; - нерухомо закріплений в нижній частині пічки-барабана перемішувач-подавач одночасно з подачею реагентів виконує функцію скребка, який очищує стінки від налипання вуглецевмісного матеріалу по всій довжині пічки та перемішує його, що збільшує глибину переробки. На фіг. 1 схематично зображений ротаційний газогенератор, що складається з корпусу 1, виконаного з теплоізоляційного матеріалу для зменшення втрат тепла, на якому у верхній частині вмонтований бункер 2 для завантаження вуглецевмісного матеріалу, який обладнаний механізмом 3 подавання сировини, який одночасно відіграє роль шлюзу для запобігання викидів продуктів газогенерації. В просторі корпусу 1, який ізольований від атмосфери, розташований барабан газогенератора 4, виконаний у вигляді пустотілого циліндра з внутрішнім футеруванням вогнетривким матеріалом. Барабан 4 горизонтально встановлений на опорні ролики 5 під кутом. У нижній частині корпусу 1 під торцевою частиною барабана 4 вмонтований 1 UA 99115 U 5 10 15 20 25 30 35 40 45 50 55 60 бункер-приймач 6 для прийому твердих залишків газогенерації, який обладнано засувкою 7 для періодичного вивантаження накопиченого матеріалу та запобіганню розгерметизації корпусу 1. В нижній частині барабана 4 розташований перемішувач-подавач 8 - порожниста труба трикутного профілю, яка нерухомо закріплена на стінках корпусу 1 (фіг. 2, переріз Б-Б, корпус 1 не показано). По всій довжині перемішувача-подавача 8 на стороні, протилежній напрямку обертання барабана 4, нанесена перфорація 9, через яку в реакційну зону газогенератора надходять повітря, кисень, водяна пара та інші реагенти газифікації, що подаються трубопроводом 10. Продукти газифікації виводяться з простору газогенератора трубопроводом 11, який змонтовано на корпусі 1 з виводом у простір барабана 4. У верхній частині корпусу 1 знаходиться вузол підготовки водяної пари для газогенерації, який містить ємність 12 для підготовленої води. До ємності 12 приєднаний пароперегрівач 13, що виконаний як пакет труб. Одержана перегріта водяна пара надходить у накопичувач 14, який сполучений з трубопроводом 10 через запірну двоходову арматуру 15. Барабан газогенератора приводиться у рух електромотором 16 через редуктор 17. Ротаційний газогенератор з інтегрованим перемішувачем-подавачем реагентів працює наступним чином. Вуглецевмісний матеріал, наприклад вугілля, з бункера 2 подається у внутрішній простір барабана газифікатора 4 шляхом відкривання засувки 3 на технологічно визначений час, після чого засувка 3 повертається у попереднє положення, забезпечуючи герметичність конструкції газогенератора. Під час завантаження вуглецевмісного матеріалу та проведення газифікації барабан 4 приводиться у рух електромотором 16 через редуктор 17 і обертається на опорних роликах 5. Під дією сили гравітації вуглецевмісний матеріал просувається вздовж барабана 4, висота засипки змінюється в залежності від виду вуглецевмісного матеріалу, його вільного об'єму та вологості. Після заповнення барабана 4 вуглецевмісний матеріал засипки розпалюється, подача повітря, що надходить через трубопровід 10, проводиться через інтегрований перемішувач-подавач 8, а рівномірний розподіл повітря гарантується наявністю перфорації 9, рівновіддалено нанесеної вздовж перемішувача-подавача 8. За рахунок тепла горіння вуглецевмісного матеріалу відбувається розігрів простору під склепінням корпусу 1 газогенератора, де змонтований вузол одержання перегрітої пари. Вузол працює наступним чином: з ємності 12 підготовлена вода дозовано надходить у пакет труб 13, в яких за умов надлишкового тиску відбувається перегрів водяної пари до температури 500 °C [2]. Перегріта водяна пара надходить у накопичувач 14, звідки подається у зону реакції шляхом перемикання запірної двоходової арматури 15. Під впливом сил гравітації та обертання барабана 4 вуглецевмісна сировина просувається вздовж реакційної зони, вступаючи в реакції з киснем повітря та водяною парою з утворенням зольного залишку, що вільно висипається у бункер-приймач 6, з якого зола періодично вивантажується шляхом відкривання на короткий час засувки 7. Одержані продукти газифікації надходять через трубопровід 11 у скрубер для гартування газу і далі на електрофільтр (на фіг. 1 не показано). Процес газифікації відбувається у 2 фази. У першій фазі проводиться дуття повітрям через трубопровід 10 для розігріву попередньо розпаленого шару вуглецевмісної сировини, при цьому двоходова арматура 15 виставлена у положення подання повітря і, відповідно, підведення перегрітої водяної пари з накопичувача 14 не відбувається. Під час цієї фази створюється шар розпеченого вугілля з температурою 1000-1200 °C, в якому проходить процес газифікації, а гарячий газ розігріву використовують для перегріву водяної пари у пакеті труб 13, після чого після чого направляють у трубопровід 11 для подальшої рекуперації тепла та викидання в атмосферу. З пароперегрівача 13 перегріта водяна пара подається у резервуар накопичувана 14. У другій фазі після досягнення температури 1000-1200 °C двоходова арматура 15 переводиться в положення подання перегрітої водяної пари з накопичувача 14. Перегріта водяна пара надходить під тиском в реакційну зону барабана 4 і вступає в реакцію з розпеченим вуглецевмісним матеріалом по всьому об'єму засипки з одержанням водяного газу (CO+Н2), який виводиться з об'єму барабана 4 у трубопровід 11 для подальшого гартування та очистки. Отже, облаштування камери газифікації, виконаної у вигляді барабана, з нерухомо встановленим перемішувачем-подавачем реагентів трикутного профілю дозволяє збільшувати ефективність газифікації за рахунок залучення більшого об'єму вуглецевмісної сировини у хімічні перетворення та рівномірного розподілу реагентів по реакційному об'єму, обертання пічки ротаційного газогенератора дозволяє відмовитись від складного та дорогого шнека, 2 UA 99115 U 5 10 робить можливим ефективне масштабування пристрою, що зменшує собівартість кінцевої продукції та полегшує обслуговування апарату, а також гарантує ефективне очищення стінок барабана газифікатора від накопичування нашарувань вуглецевмісного матеріалу та продуктів його переробки. Джерела інформації: 1. Общая химическая технология топлива /Под ред. С.В. Кафтанова - Москва, 1947. - 495 с. 2. Гойхрах И.М., Пинягин Н.Б. Химия и технология искусственного жидкого топлива. - М.: Гостоптехиздат, 1954. - 486 с. 3. Общая химическая технология топлива /Под ред. С.В. Кафтанова - Москва, 1947. - С. 93 ПРОТОТИП. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Ротаційний газогенератор, що містить горизонтальну пустотілу обертову пічку-барабан, яку з нахилом встановлено на опорних роликах, з вузлом для завантаження вуглецевмісної сировини та вивантаження продуктів переробки, у верхньому торці якої вмонтований патрубок для виведення газоподібних продуктів переробки сировини, а пічний простір пічки-барабана обладнаний шкребками для очищення стінок від нашарувань вуглецевмісного матеріалу, який відрізняється тим, що в робочому просторі пічки-барабана нерухомо закріплений перемішувач-подавач реагентів, виконаний у вигляді порожнистої труби трикутного профілю з перфорацією. 3 UA 99115 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F23B 30/00

Мітки: газогенератор, ротаційний

Код посилання

<a href="https://ua.patents.su/6-99115-rotacijjnijj-gazogenerator.html" target="_blank" rel="follow" title="База патентів України">Ротаційний газогенератор</a>

Попередній патент: Пориста перегородка

Наступний патент: Спосіб радіально-ротаційного профілювання коліс транспортних засобів

Випадковий патент: Бальзам тонізуючий "красуня"