Спосіб оцінки зносу і залишкової товщини робочого шару деталей з плівковими покриттями

Номер патенту: 99408

Опубліковано: 10.06.2015

Автори: Пасько Наталія Сергіївна, Романюк Світлана Павлівна, Плугатарьов Артем Валентинович, Скобло Тамара Семенівна, Сідашенко Олександр Іванович, Клочко Оксана Юріївна

Формула / Реферат

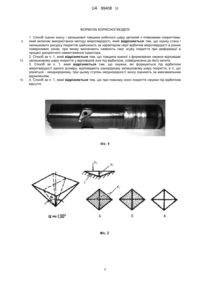

1. Спосіб оцінки зносу і залишкової товщини робочого шару деталей з плівковими покриттями, який включає використання методу мікротвердості, який відрізняється тим, що оцінку стану і залишкового ресурсу покриттів здійснюють за характером серії відбитків мікротвердості в різних поверхневих зонах, при якому визначають наявність смуг зсуву покриття при деформації в процесі дискретного навантаження індентора.

2. Спосіб за п. 1, який відрізняється тим, що товщина кожної з формованих смужок відповідає залишковому шару покриття у відповідній зоні під відбитком, співвіднесена до його катета.

3. Спосіб за п. 1, який відрізняється тим, що смужки, які формуються під відбитком мікротвердості одного розміру, відповідають однорідному залишковому шару покриття, а ті, що різняться - неоднорідному, при цьому ступінь неоднорідності зносу оцінюють за максимальним відхиленням.

4. Спосіб за п. 1, який відрізняється тим, що при повному зносі покриття смужки під відбитком відсутні.

Текст

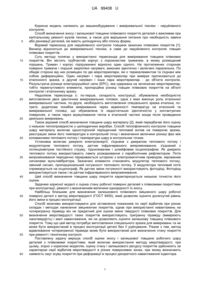

Реферат: Спосіб оцінки зносу і залишкової товщини робочого шару деталей з плівковими покриттями включає використання методу мікротвердості. Оцінку стану і залишкового ресурсу покриттів здійснюють за характером серії відбитків мікротвердості в різних поверхневих зонах, при якому визначають наявність смуг зсуву покриття при деформації в процесі дискретного навантаження індентора. UA 99408 U (12) UA 99408 U UA 99408 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування і вимірювальної техніки - неруйнівного контролю. Спосіб визначення зносу і залишкової товщини плівкового покриття деталей є важливим при капітальному ремонті вузлів техніки, а також для вирішення питання про необхідність заміни або реновації деталей, які мають циліндричну або плоску форму. Відомий термозонд для неруйнівного контролю товщини захисних плівкових покриттів [1]. Винахід відноситься до вимірювальної техніки, а саме до неруйнівного контролю товщин плівкових покриттів. Суть методу полягає у використанні термозонда для вимірювання товщини плівкових покриттів. Він містить трубчастий корпус з порожнистим тримачем, в якому розміщений поршень. Тримач і корпус підпружинені відносно один одного. На протилежних сторонах поверхні тримача і поршня закріплені нагрівачі, виконані ідентично і включені паралельно. По обидві сторони від них розміщені по дві мікротермопари, які є термоелементом та з'єднані між собою диференційно. Один нагрівач і пара мікротермопар при вимірах притискаються до еталонного зразка, а другий нагрівач і інша пара мікротермопар - до об'єкта контролю. Результуюча різниця електрорушійної сили (ЕРС), яка одержана на затискачах мікротермопар, тобто термочутливого елемента, пропорційна різниці товщин плівкових покриттів на об'єкті контролю і еталонному зразку. Недоліком термозонда є: по-перше, складність конструкції, обумовлена необхідністю виготовлення двох ідентичних вимірювальних головок, одна з яких виконує роль еталонної вимірювальної частини, по-друге, необхідність виготовлення спеціального зразка еталона, потретє, додаткова похибка вимірювання через відмінності температур на еталонній та вимірювальної головці, що обумовлена їх недостатньою ідентичністю у контактуючих поверхнях, а також через акумулювання тепла в еталонній частині зонда після проведення декількох вимірювань. Також відомий спосіб визначення товщини шару матеріалу [2], який передбачає його оцінку з низькою теплопровідністю у циліндричних виробах. Спосіб теплофізичного контролю товщини шару матеріалу включає односторонній періодичний тепловий вплив на поверхню зразка, реєстрацію зміни його температури в контрольній точці і визначення величини різниці фаз між коливаннями теплового потоку і температури шару в контрольних точках. Установка включає джерело електроенергії, з'єднане з джерелом теплового потоку і модулятором теплового потоку, датчик інфрачервоного випромінювання, з'єднаний з потенціометром постійного струму, підсилювачем і шлейфовим осцилографом. Як джерело теплового потоку використовують лампу розжарювання з параболічним рефлектором. Потік випромінювання періодично переривається шторкою з електромагнітним приводом, керованим сигналами мультивібратора. Зазначені елементи становлять модулятор теплового потоку, змінний сигнал, пропорціональний потужності теплового потоку. З модулятора тепловий потік спрямовується на осцилограф. Як датчик зміни потужності використовують фотодіод. Фотодіод використовується також і як датчик інфрачервоного випромінювання. Цей спосіб визначення товщини шару покриття характеризується низькою точністю його оцінки. Задачею корисної моделі є оцінка стану робочої поверхні деталей з плівковими покриттями при експлуатації, ремонті з визначенням величини однорідності їх зносу. Найбільш близьким для визначення залишкового плівкового зміцненого шару робочої поверхні деталі є метод мікротвердості (ГОСТ 9450), який дозволяє оцінити досягнутий рівень його зміни в процесі експлуатації. Спосіб можливо використовувати для зіставлення показників по серії відбитків при різних складах і методах нанесення зміцнюючих покриттів, однак при використанні навантажень на чотиригранну піраміду він не придатний для оцінки зміни твердості плівкових покриттів. Для визначення мікротвердості таких покриттів використовують тригранну піраміду (вимірюють нанотвердість) і малі навантаження, які не дозволяють оцінити залишкову товщину плівкового покриття. Тому що цей метод потребує виготовлення спеціального зразка для вимірювань та не може бути використаний в процесі експлуатації деталі без її руйнування. Разом з тим, метод вдавлювання чотиригранної піраміди може бути використаний для визначення стану покриття при ремонті і технічному контролі. Поставлену задачу вирішує спосіб оцінки зносу і залишкової товщини робочого шару деталей з плівковими покриттями, який включає використання методу мікротвердості, при цьому, згідно з корисною моделлю, оцінку стану і залишкового ресурсу покриттів здійснюють за характером серії відбитків мікротвердості в різних поверхневих зонах, при якому визначають наявність смуг зсуву покриття при деформації в процесі дискретного навантаження індентора. 1 UA 99408 U 5 10 15 Як приклад, вдавлювали чотиригранну піраміду в різні зони за ступенем зносу ротора паливного насоса типу VRZ ZEXEL при навантаженні на індентор 25-50 г (фіг. 1) і визначали стан зміцненого шару з формування смуг, які проявляються у відбитку, та є результатом продавлювання (зсуву залишкового після експлуатації шару покриття) при дискретному навантаженні чотиригранною пірамідою на приладі UIT HVmicro-1. У цьому випадку під відбитком формуються смуги, кожна з яких характеризує зсув покриття та його товщину по діагоналі відбитка. Покриття продавлюється в такому порядку: спочатку у вершині піраміди, потім в напрямку її граней. Загальна картина деформаційних смуг і схематичне їх подання під відбитком наведена на фіг. 2. Дійсна товщина покриття може бути визначена по проекції перерізу смуги на глибину відбитку. У разі, якщо смужки по перерізу однакові, то справжня їх залишкова після зношування товщина, яка сформована на гіпотенузі відбитка (J), може бути визначена за її проекцією на катет к 2 (глибина відбитка та катет к 2 див. фіг. 2, згідно з формулою ГОСТ 9450). Для чотиригранної піраміди значення к 2 обчислюємо за формулою ГОСТ 9450; де є її залежність від площі під відбитком з урахуванням навантаження на індентор: F F , де HV h 0,03784 S k2 2 20 25 F - навантаження індентора, 50 г; 2 S - площа поверхні під відбитком, мм ; k 2 - глибина відбитка, мм. Як приклад виконали розрахунок товщини шару покриття по формованих смужках під індентором (однакової товщини, що характеризує однорідний знос у цій зоні) при навантаженні 50 г (0,4903 Н). Згідно з вимірюваннями к 2 - (катет), відповідає глибині відбитка та його визначали по залежності: F . HV h Підставивши значення, отримаємо: k 2 0,03784 0,05 0,03784 0,000444 168177 13 мм. , , 112,5 При цьому товщина плівкового покриття в зоні вимірювання становить: 1,3 0,108 мм, де 12 12 - сумарна кількість смуг (чорних і білих), де чорна - товщина плівкового покриття, зрушеного по гіпотенузі шару, а біла - матриця основного металу деталі. Одна смужка відповідає глибині шару, який залишився після експлуатації в зоні покриття (фіг. 2, а; фіг. 3 а) та складає - 0,108 мм або 108 мкм. Одночасно при неоднорідному зносі під відбитком формуються смужки різної товщини або переривчасті (фіг. 3 б), що характеризують локальність зносу у вимірювальній зоні та відповідну неоднорідність процесу (в зоні під відбитком). При цьому оцінюють ступінь неоднорідності по залишковій товщині смуг під відбитком в процентному співвідношенні. Спосіб оцінки залишкової товщини покриття ротора (фіг. 1), що визначається за товщиною смужок, ефективний при діагностуванні стану різних зон зношеної деталі в процесі експлуатації. Це використовується для прийняття рішення наступного відновлення з попереднім видаленням залишків первинного покриття і потім нанесенням нового. Відсутність смужок відповідає 100 % зносу (див. фіг. 2, в; фіг. 3 б). Спосіб визначення залишкової товщини покриття деталей при експлуатації шляхом оцінки структури під відбитком мікротвердості дозволяє оцінити стан покриття в різних зонах і на різних етапах експлуатації та реновації деталі. Джерела інформації: 1. Термозонд для неруйнівного контролю товщини захисних плівкових покриттів (Патент RU 2101674, G01B7/06, 10.01.1998): Чернишов В.М.; Терехов А.В. 2. Спосіб визначення товщини шару матеріалу (Патент RU 2023237, G01B21/08, 15.11.1994): Корнєєв В.Д. k 2 0,03784 30 35 40 45 50 2 UA 99408 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Спосіб оцінки зносу і залишкової товщини робочого шару деталей з плівковими покриттями, який включає використання методу мікротвердості, який відрізняється тим, що оцінку стану і залишкового ресурсу покриттів здійснюють за характером серії відбитків мікротвердості в різних поверхневих зонах, при якому визначають наявність смуг зсуву покриття при деформації в процесі дискретного навантаження індентора. 2. Спосіб за п. 1, який відрізняється тим, що товщина кожної з формованих смужок відповідає залишковому шару покриття у відповідній зоні під відбитком, співвіднесена до його катета. 3. Спосіб за п. 1, який відрізняється тим, що смужки, які формуються під відбитком мікротвердості одного розміру, відповідають однорідному залишковому шару покриття, а ті, що різняться - неоднорідному, при цьому ступінь неоднорідності зносу оцінюють за максимальним відхиленням. 4. Спосіб за п. 1, який відрізняється тим, що при повному зносі покриття смужки під відбитком відсутні. 3 UA 99408 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюSkoblo Tamara Semenivna, Sidashenko Oleksandr Ivanovych, Pasko Natalia Serhiivna

Автори російськоюСкобло Тамара Семеновна, Сидашенко Александр Иванович, Пасько Наталья Сергеевна

МПК / Мітки

МПК: G01B 21/08

Мітки: покриттями, товщини, залишкової, спосіб, шару, зносу, деталей, оцінки, плівковими, робочого

Код посилання

<a href="https://ua.patents.su/6-99408-sposib-ocinki-znosu-i-zalishkovo-tovshhini-robochogo-sharu-detalejj-z-plivkovimi-pokrittyami.html" target="_blank" rel="follow" title="База патентів України">Спосіб оцінки зносу і залишкової товщини робочого шару деталей з плівковими покриттями</a>

Попередній патент: Пристрій для лазерної обробки

Наступний патент: Патрон для закріплення осьового ріжучого інструменту

Випадковий патент: Інгалятор (варіанти) та спосіб його використання (варіанти)