Спосіб отримання полімерного покриття на сталевому трубопроводі в базових і трасових умовах

Номер патенту: 101024

Опубліковано: 25.08.2015

Автори: Митрохіна Людмила Леонідівна, Шкарапута Леонід Миколайович, Ліцов Микола Іванович, Морозова Інна Петрівна

Формула / Реферат

Спосіб отримання полімерного покриття на сталевому трубопроводі, переважно в трасових умовах, шляхом очищення ділянки трубопроводу, нанесення багатошарового захисного термоусадкового покриття з наступним нагрівом його до температури усадки, який відрізняється тим, що як перший шар використовують композицію термореактивної ґрунтовки за наступним співвідношенням компонентів, мас. %:

хлоропреновий каучук

10,0-15,0

термореактивна фенолформальдегідна смола 101К або алкілфенольна "Алрезен РА 321"

10,0-20,0

оксид магнію

0,9-1,1

оксид цинку

0,3-0,6

бітум

3,0-5,0

полівінілбутираль

1,0-2,0

вуглець технічний П-234

0,5-1,1

толуол

5,0-10,0

суміш розчинників (етилацетат + нафроз С2 80/120 в співвідношенні 2:1)

решта,

яку наносять на поверхню труби без попереднього нагріву, сушать її до стану "на відлип" і по ній спіральним намотуванням під натягом із 50 % перекриттям наносять двошарову термоусадкову поліетиленову стрічку, в якій як захисний шар використовують термосвітлостабілізовану композицію поліетилену високого тиску марки 102-10К або 153-10К, як адгезійний шар використовують термопластичну композицію за наступним співвідношенням компонентів, мас. %:

термореактивна смола

10,0-15,0

полівінілбутираль

1,0-5,0

неорганічний дисперсний наповнювач

10,0-50,0

співполімер етилену з вінілацетатом (з показником плинності розплаву 150-200 г/10 хв.)

решта,

а після нанесення ізоляційного полімерного стрічкового покриття проводять нагрів вказаного покриття до його термоусадки за допомогою джерела променистого нагріву.

Текст

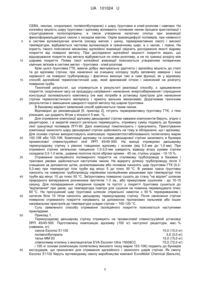

Реферат: Спосіб отримання полімерного покриття на сталевому трубопроводі, переважно в трасових умовах, шляхом очищення ділянки трубопроводу, нанесення багатошарового захисного термоусадкового покриття з наступним нагрівом його до температури усадки. Як перший шар використовують композицію термореактивної ґрунтовки, яку наносять на поверхню труби без попереднього нагріву, сушать її до стану "на відлип" і по ній спіральним намотуванням під натягом із 50 % перекриттям наносять двошарову термоусадкову поліетиленову стрічку, в якій як захисний шар використовують термосвітлостабілізовану композицію поліетилену високого тиску марки 102-10К або 153-10К. Як адгезійний шар використовують термопластичну композицію, а після нанесення ізоляційного полімерного стрічкового покриття проводять нагрів вказаного покриття до його термоусадки за допомогою джерела променистого нагріву. UA 101024 U (12) UA 101024 U UA 101024 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі захисту металів від корозії і може бути використана при отриманні захисного полімерного покриття на сталевих трубах в базових умовах, а також в трасових умовах при ремонті трубопроводів із заводським полімерним покриттям. Спосіб отримання захисного полімерного покриття на трубі включає очищення поверхні труби, нанесення термореактивної ґрунтовки, яку висушують до стану "на відлип", намотування під натягом із 50 % перекриттям двошарової термоусадкової поліетиленової стрічки з низькоплавким адгезивом на основі співполімеру етилену з вінілацетатом (СЕВА). Після нанесення стрічки поверхню захисного покриття нагрівають до температури усадки поліетиленової основи за допомогою джерела променистого нагріву. Технічним результатом є формування монолітного покриття, що забезпечує високу стійкість покриття до зсувних навантажень по всій поверхні трубопроводу, включаючи зони поздовжніх і поперечних швів при зниженні енергоспоживання, підвищенні продуктивності процесу нанесення ізоляції при високій якості покриття. Відомим аналогом є спосіб нанесення захисного покриття на сталеві труби [1], переважно в трасових умовах, який застосовують при будівництві і ремонті підземних трубопроводів, що включає механічну очистку сталевої труби, нанесення ґрунтувального шару епоксидного клею "ЕДП" товщиною 120 мкм, додатковий нагрів труби до 50 °C в два етапи: до 20 °C нагрівання труби проводять відкритим полум'ям, а до 50 °C - з використанням індукційного нагріву. На ґрунтувальний шар наносять шляхом намотування термоусадкову ізоляційну стрічку з попереднім нагріванням адгезійного шару стрічки до 65 °C гарячим повітрям. Отримане ізоляційне покриття нагрівають для термоусадки полімерної основи до температури 120 °C. Як термоусадкове стрічкове покриття застосовують радіаційно-модифіковану поліолефінову плівку. При реалізації способу можуть бути використані адгезійні шари будь-якого складу, нанесені на зазначену радіаційно-модифіковану плівку, здатні розм'якшуватися при температурі приблизно 45-55 C. Необхідною умовою реалізації способу є використання саме термоусадкової полімерної плівки. Це дозволяє, в першу чергу, видалити повітря з-під плівки, не допускаючи його контакту з поверхнею металу, і, по-друге, посилити прилягання плівки до ізолюючої металевої поверхні, зменшуючи тим самим можливість проникнення вологи і повітря до ізольованої поверхні. При реалізації способу бажано нанести на ґрунтувальний шар мастичнобітумно-полімерне покриття з наступним твердінням його при температурі 80-85 °C. При цьому може бути використане практично будь-яке відоме мастично-бітумно-полімерне покриття, що застосовується в даний час при ізоляції трубопроводів, якщо температура його твердіння відповідає вказаній умові. До твердіння на мастично-бітумно-полімерне покриття може бути додатково нанесений армуючий матеріал, зокрема склотканина або її аналоги, які вживаються для цих цілей при ізоляції поверхні трубопроводів. Це дозволить збільшити механічну міцність ізоляційного покриття. Також на ґрунтовку (праймер) для поліпшення ізоляції металевої поверхні може бути додатково нанесено будь-яке відоме багатошарове армоване стрічкове мастично-бітумно-полімерне покриття холодного нанесення. Недоліками способу є висока енергоємність нагріву ділянок трубопроводу, що ізолюються, та обмеження продуктивності процесу із-за повільного остигання металу труби, нагрітого по всьому об'єму, і тривалого перебування покриття в пластичному стані. Окрім цього цей спосіб не можна використовувати при ремонті ділянок магістрального трубопроводу, який заізольований екструдованим поліетиленовим покриттям, тому що основні показники наведеного покриття не відповідають показникам покриття, що ремонтується - вони нижчі за існуючими нормативами [3]. Найбільш близьким аналогом є спосіб нанесення ізоляційного покриття на сталеві трубопроводи, переважно в трасових умовах [2], що включає очищення поверхні труби, її нагрів до температури плавлення адгезійної композиції, нанесення спіральною намоткою стрічки адгезійного термопластичного матеріалу армованого сіткою і по ньому захисного покриття із двошарової термоусадкової стрічки з термоплавким адгезійним шаром, прикочування роликом нанесених шарів покриття і наступний нагрів поверхні захисного покриття до температури усадки за допомогою джерела променистого нагріву. Армування адгезійного шару сіткою необхідно для придання стрічці рівної міцності по довжині і ширині і можливості її мінімального натягу при нанесенні для виключення провисання. Відомий спосіб передбачає, що адгезійний термопластичний матеріал при контакті з нагрітою поверхнею трубопроводу переходить в термопластичний стан і під зусиллям ролика, що прикочує, заповнює каверни і інші нерівності на його поверхні, перешкоджаючи утворенню порожнин в зоні зварних швів. Після прикочування здійснюється нагрів термоусадкового полімерного захисного покриття з зовнішньої сторони, що забезпечує його усадку і, як наслідок, нормативну адгезію покриття до металу труби і між його шарами. 1 UA 101024 U 5 10 15 20 25 30 35 40 45 Недоліками способу є подвійне використання коштовного термопластичного матеріалу (армованого сіткою), висока енергоємність нагріву ділянки трубопроводу, що ізолюється, і обмеження продуктивності процесу із-за повільного охолодження металу труби, яке приводить до тривалого знаходження покриття в пластичному стані. В основу корисної моделі поставлена задача: у способі нанесення на трубопровід полімерного ізоляційного покриття, яке включає термопластичний шар з армованою сіткою, спірально нанесений з прикочуванням на попередньо нагріту ділянку труби, і термоусадкову двошарову стрічку з нагріванням до усадки, шляхом застосування термореактивної ґрунтовки і двошарової термоусадкової стрічки з низькоплавким адгезивом виключити попередній нагрів і наступне нанесення термопластичного шару з прикочуванням, при цьому спростити конструкцію ізолювальної машини, скоротити тривалість, вартість коштовних термопластичних матеріалів, трудомісткість і енергоспоживання процесу нанесення покриття. Поставлена задача вирішується тим, що в способі нанесення полімерного захисного покриття на труби, що включає очищення і нагрів ділянки труби, пошарове нанесення спіральним намотуванням стрічки адгезійного термопластичного матеріалу, армованого сіткою, і двошарової термоусадкової стрічки захисного покриття, подальше прикочування нанесених шарів покриття валком і нагріву поверхні захисного покриття до температури усадки, згідно з винаходом використовують рідку термореактивну клейову ґрунтовку, яку наносять на очищену поверхню ділянки трубопроводу без її підігрівання, сушать її до стану "на відлип" (від 1 до 3 хвилин в залежності від температури труби), і по ній спірально наносять двошарову термоусадкова стрічку з 50 % напусткою з наступним нагрівом поверхні отриманого покриття джерелом променистого нагріву до температури 105-120 °C, забезпечуючи його усадку і, як наслідок, повну ізоляцію зовнішньої поверхні трубопроводу від негативної дії оточуючого середовища, в тому числі, гарантований захист зварних з'єднань. Як ґрунтовку термореактивну клейову (ГТК) використовують композицію за наступним складом, мас. %: хлоропреновий каучук 10,0-15,0 термореактивна фенолформальдегідна смола 101К або алкіл фенольна "Алрезен РА 321" 10,0-20,0 оксид магнію 0,9-1,1 оксид цинку 0,3-0,6 бітум 3,0-5,0 полівінілбутираль 1,0-2,0 вуглець технічний П-234 0,5-1,1 толуол 5,0-10,0 суміш розчинників (етилацетат + нафроз С2 80/120 в співвідношенні 2:1) решта. Як двошарову термоусадкову стрічку (ДТС) використовують поліетиленову двошарову стрічку з мінімальним ступенем усадки (10-15 %) і з загальною товщиною стрічки 1,0-1,5 мм (при співвідношенні товщин шарів 1:1), в якій в якості адгезійного шару використовують композицію клею-розплаву наступного складу, мас. %: термореактивна смола 10,0-15,0 полівінілбутираль 1,0-5,0 неорганічний дисперсний наповнювач 10,0-50,0 співполімер етилену з вінілацетатом (з показником плинності розплаву 150-200 г/10 хв.) решта. Як захисний шар використовують термосвітлостабілізовану композицію поліетилену марки 102-10К або 153-10К [4]. Згідно з корисною моделлю, в способі отримання полімерного покриття на сталевому трубопроводі в базових і трасових умовах, що включає очищення поверхні сталевої труби, і на відміну від найближчого аналога очищену ділянку труби не розігрівають, а наносять ґрунтовку ГТК. По висушеній до стану "на відлип" ґрунтовці спірально з натягом, з напусткою 50 %, наносять двошарову термоусадкову стрічку з наведеною рецептурою адгезиву, після чого отримане покриття усаджують при температурі до 105-120 °C фенами чи полум'ям пропанового пальника з отриманням високої адгезії і захисник властивостей ізоляційного покриття. Ефективність виключення операції розігрівання поверхні ділянки, що ізолюється, перед нанесенням ґрунтовки і термоусадкової двошарової стрічки пояснюється фізико-хімічними процесами, що відбуваються при такому способі створення захисного покриття, властивості якого знаходяться на рівні нормативних показників [3]. Адгезійна взаємодія між ґрунтовкою та адгезивом стрічки при його плавленні в результаті його розігріву при усадці стрічки визначається процесами дифузії компонентів з реакційноздатними функціональними групами (в 2 UA 101024 U 5 10 15 20 25 30 35 40 45 50 55 СЕВА, смолах, хлоропрені, полівінілбутиралю) з шару ґрунтовки в клей-розплав і навпаки. На когезійну міцність шару ґрунтовки і адгезиву впливають головним чином процеси кристалізації і структурування поліхлоропрену, а також утворення хелатних сполук при взаємодії фенолформальдегідної смоли з оксидом магнію. Окрім взаємодифузії полімерів, при наявності в системі вулканізуючих агентів (оксиду магнію і цинку, термореактивних смол) і високої температури, відбувається часткова вулканізація в граничному шарі, а з часом, і повна. На користь такого пояснення механізму адгезійної взаємодії свідчить дослідження якості відриву покриття від поверхні металу. При дослідженні адгезійної міцності покриття видно, що відшарування покриття від металу відбувається по клею-розплаву, а не по границі розділу між шарами покриття. Поява такої когезійної взаємодії пояснюється утворенням поперечних хімічних зв'язків в системі метал - ґрунтовка - клей-розплав. Крім цього ґрунтовка ГТК, маючи добру змочувальну здатність і адгезійну міцність до сталі та до адгезиву стрічки, при нанесенні на очищену холодну трубу заповнює каверни і інші нерівності на поверхні трубопроводу і фактично виконує такі ж самі функції, як у відомому способі адгезійний термопластичний шар, який армований сіткою і нанесений на розігріту поверхню труби. Технічний результат, що отримується в результаті реалізації способу, є здешевлення покриття, скорочення часу на процедуру нагрівання і нанесення, енергозбереження і спрощення конструкції ізолювального комплексу (не має потреби в установці пристрою для нанесення стрічки термопластичного матеріалу і прикочу вальних механізмів). Додатковим технічним результатом є зменшення швидкості корозії металу під шаром ґрунтовки. В базовому варіанті заявлений спосіб здійснюється таким чином. Відповідно до рекомендацій [5, приклад 2], готують термореактивну ґрунтовку ГТК, з тією різницею, що додають бітум у кількості 5 мас. %. Для отримання композиції адгезиву двошарової стрічки наважки компонентів беруть, згідно з рецептурою, і в закритій ємності ретельно перемішують, отриману суміш подають до бункера лінії грануляції полімерів ЛГП-90. Далі композиції гомогенізують і гранулюють. Приготування композиції захисного шару двошарової стрічки здійснюють на тому ж обладнанні, що і адгезиву. Для основи стрічки використовують композицію термосвітлостабілізованого поліетилену марки 102-10К або 153-10К. Композиції адгезиву та основи двошарової стрічки засипають в бункера промислової співекструзійної лінії ЛРП 45/45-500. На виході отримуємо двошарову термоусадкову стрічку з рівною товщиною адгезиву і основи (від 0,5 мм до 1,0 мм). При отриманні стрічки загальною товщиною 1,0-2,0 мм швидкість відводу вгору рукава стрічки складала 0,5-1,0 м/хв., ширина полотна після обрізки кромки - 45 см, ступінь усадки - 10-15 %. Отримання ізоляційного полімерного покриття на сталевому трубопроводі в базових і трасових умовах здійснюється наступним чином. На відкриту ділянку трубопроводу після її очищення за допомогою щітки, розпилюванням або поливом наносять шар ґрунтовки ГТК (0,20,3 мм) при температурі тіла труби від мінус 5 до плюс 50 °C. В умовах траси ґрунтовку наносять на поверхню трубопроводу серійними ізоляційними машинами при температурі тіла труби від мінус 10 до плюс 50 °C. Заґрунтовану поверхню сушать до стану "на відлип" шляхом природного випарування розчинника протягом 1-3 хв., або примусовим сушінням - до 10-15 секунд. Для попередження утворення пузирів та пустот у покритті ґрунтовка сушиться до "відлипання" при умові, що температура повітря для сушіння не повинна перевищувати плюс 60 °C. На просушений шар ґрунтовки шляхом спіральної намотки з 50 % перекриванням і натягом біля 10 Н/см наносять двошарову термоусадкову стрічку. Після нанесення стрічки поверхню отриманого покриття нагрівають за допомогою пропанових пальників або інших нагрівальних пристроїв до температури усадки стрічки ~ 105-120 °C. Суть заявленого способу отримання ізоляційного покриття пояснюється наступними прикладами. Приклад 1. Термоусадкову двошарову стрічку отримують на промисловій співекструзійній установці ЛРП 45/45-500. Підготовлену композицію адгезиву (100 кг) наступної рецептури, мас. % (наважки, кг): смола Escorez E1102 10,0 (10,0 кг) полівінілбутираль 3,0 (3,0 кг) тальк ММ-20 15,0 (15,0 кг) співполімер етилену з вінілацетатом EVA Escoren Ultra 15028CC 72,0 (72,0 кг) і 100 кг основи (композицію поліетилену високого тиску марки 153-10К) подають до бункерів екструдерів, що призначені для отримання адгезійного і захисного шарів стрічки. Як смолу Escorez E1102 беруть вуглеводневу смолу виробництва компанії ExxoMobil Chemical (Бельгія), 3 UA 101024 U 5 як співполімер етилену з вінілацетатом використовують EVA Escoren Ultra 15028CC виробництва компанії ExxoMobil Chemical (Бельгія), температура плавлення якого 66 °C, показник плинності розплаву 150 г/10 хв., в якості дисперсного наповнювача використовували тальк [6] українського виробництва, застосовували полівінілбутираль за [7]. Напрацювання двошарової термоусадкової стрічки проводять за таких температурних режимів по зонах екструдерів і співекструзійної головки (таблиця): Таблиця Композиція полімеру основа адгезив 10 15 20 25 30 35 40 45 50 І 80 70 Температурні зони черв'ячних пресів, °C Циліндр II III IV V 130 140 150 170 100 130 140 150 Головка на виході 140-150 Для отримання стрічки загальною товщиною 1,2 мм (при товщині основи і адгезиву 0,6 мм) швидкість рукава стрічки складає 1,0 м/хв., ширина полотна після обрізки кромки - 45 см. Спосіб отримання ізоляційного покриття на сталевих трубах в базових умовах здійснюють наступним образом. Трубу після абразивоструминної обробки переміщають по рольгангу в зону нанесення покриття. На трубу, що обертається, наносять термореактивну ґрунтовку, сушать її до стану "на відлип", на заґрунтовану поверхню труби спірально, з напусткою 50 % і під натягом не більше 10 Н/см, намотують двошарову термоусадкову стрічку. Далі заізольована труба, рухаючись по тому же рольгангу, проходить вздовж нагрівачів (наприклад, галогенних або пропанових пальників), що забезпечують нагрів зовнішнього шару термоусадкової стрічки до температури усадки і сплавлення напусток стрічки. Потужність нагрівачів регулювали в залежності від швидкості обертання труби. Температуру нагріву контролюють пірометрами, що встановлені в контрольних точках. Продуктивність ізолювальних робіт таким способом складає біля 80 м/год. В результаті отримують труби з термоусадковим покриттям товщиною 2,4 мм. Випробування отриманого покриття на основі запропонованої ґрунтовки ГТК і двошарової термоусадкової стрічки ДТС показали, що адгезія покриття до металу і в напустці стрічки складає 80-100 Н/см, характер відриву при відшаруванні - когезійний по адгезиву. Всі інші необхідні випробування покриття були проведені у відповідності з вимогами [3, конструкція 5]. Якість покриття відповідає нормативним значенням покриття. Приклад 2. Отримують двошарову термоусадкову стрічку загальною товщиною 1,5 мм за технологією прикладу 1 (при швидкості підняття рукава стрічки 0,8 м/хв.). Спосіб отримання ізоляційного покриття на діючому трубопроводі, що підлягає ремонту в трасових умовах, здійснюють наступним чином. На підготовлену поверхню трубопроводу 530 мм (після видалення механічним шляхом старої ізоляції і очищення) наносять термореактивну ґрунтовку ГТК, сушать її до стану "на відлип" (до 1-3 хвилин в залежності від температури тіла труби і оточуючого середовища). На заґрунтовану поверхню спіральною намоткою з напусткою наносять двошарову термоусадкову стрічку ДТС зі шпулі, яка встановлена на ізоляційній машині. Швидкість обертання стрічки і руху машини виставляють такою, щоб отримати при спіральній намотці 50 % перекривання стрічки. Термоусадку покриття здійснюють розміщеною за ізоляційною машиною нагрівальною камерою (камеру можна замінити пропановими пальниками, які розміщені на протилежних сторонах труби). Зупинка процесу передбачена для зміни рулонів ізоляційних матеріалів. Адгезив стрічки має температуру розм'якшення 58 °C. Нагрівання і термоусадку покриття проводять при температурі (~ 100-120 °C), закінченням процесу термоусадки є поява з-під поліетиленового захисного шару розплаву адгезиву. Продуктивність ізолювальних робіт таким способом на трасі складає біля 40 м/год. В результаті отримують труби з термоусадковим покриттям товщиною 3,0 мм. Випробування отриманого покриття на основі запропонованої ґрунтовки ГТК і двошарової термоусадкової стрічки ДТС показали, що відшарування покриття по всій поверхні трубопроводу проходить по когезійному типу, адгезія покриття до металу і в напустці стрічки складає 80-100 Н/см. Основні випробування покриття проводять у відповідності з ДСТУ [3], в результаті отримані такі показники: діелектрична суцільність 18 кВ (при нормі 5 кВ/мм покриття), ударна міцність покриття при температурах випробування від мінус 15 °C до плюс 30 °C складає 15 Дж (при нормі 4 Дж/мм товщини покриття). Використання способу, що пропонується, і матеріалів для його здійснення, дозволить гарантовано захистити поверхню труб при нанесенні захисного покриття при обмежених 4 UA 101024 U 5 10 потужностях притрасової мобільної ремонтної бази, збільшити продуктивність і суттєво знизити вартість матеріалів та енерговитрати. Наведені приклади підтверджують досягнення технічного результату при здійсненні заявленого способу. Джерела інформації: 1. Патент РФ № 2289061, опубл.2006.12.10 2. Патент РФ № 2313720, опубл. 2007.12.27 3. ДСТУ 4219-2003 Трубопроводи сталеві магістральні. Загальні вимоги до захисту від корозії. 4. ГОСТ 16336-77 Композиции полиэтилена для кабельной промышленности. Технические условия. 5. Патент України № 63442 А, опубл. в бюл. № 1 2004 р. 6. ГОСТ 19729-74. Тальк молотый для резиновых изделий и пластических масс. Технические условия. 7. ГОСТ 9439-85. Поливинилбутираль. Технические условия. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Спосіб отримання полімерного покриття на сталевому трубопроводі, переважно в трасових умовах, шляхом очищення ділянки трубопроводу, нанесення багатошарового захисного термоусадкового покриття з наступним нагрівом його до температури усадки, який відрізняється тим, що як перший шар використовують композицію термореактивної ґрунтовки за наступним співвідношенням компонентів, мас. %: хлоропреновий каучук 10,0-15,0 термореактивна фенолформальдегідна смола 101К або алкілфенольна "Алрезен РА 321" 10,0-20,0 оксид магнію 0,9-1,1 оксид цинку 0,3-0,6 бітум 3,0-5,0 полівінілбутираль 1,0-2,0 вуглець технічний П-234 0,5-1,1 толуол 5,0-10,0 суміш розчинників (етилацетат + нафроз С2 80/120 в співвідношенні 2:1) решта, яку наносять на поверхню труби без попереднього нагріву, сушать її до стану "на відлип" і по ній спіральним намотуванням під натягом із 50 % перекриттям наносять двошарову термоусадкову поліетиленову стрічку, в якій як захисний шар використовують термосвітлостабілізовану композицію поліетилену високого тиску марки 102-10К або 153-10К, як адгезійний шар використовують термопластичну композицію за наступним співвідношенням компонентів, мас. %: термореактивна смола 10,0-15,0 полівінілбутираль 1,0-5,0 неорганічний дисперсний наповнювач 10,0-50,0 співполімер етилену з вінілацетатом (з показником плинності розплаву 150-200 г/10 хв.) решта, а після нанесення ізоляційного полімерного стрічкового покриття проводять нагрів вказаного покриття до його термоусадки за допомогою джерела променистого нагріву. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюShkaraputa Leonid Mykolaiovych, Mytrokhina Liudmyla Leonidivna, Morozova Inna PEtrivna, Litsov Mykola Ivanovych

Автори російськоюШкарапута Леонид Николаевич, Митрохина Людмила Леонидовна, Морозова Инна Петровна, Лицов Николай Иванович

МПК / Мітки

МПК: F16L 58/10, F16L 58/02, F16L 58/00

Мітки: полімерного, трасових, сталевому, отримання, базових, спосіб, умовах, покриття, трубопроводі

Код посилання

<a href="https://ua.patents.su/7-101024-sposib-otrimannya-polimernogo-pokrittya-na-stalevomu-truboprovodi-v-bazovikh-i-trasovikh-umovakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання полімерного покриття на сталевому трубопроводі в базових і трасових умовах</a>

Попередній патент: Ненагрівний спосіб виготовлення омічного контакту до n+-кремнію

Наступний патент: Валок валкових машин

Випадковий патент: Мобільний агрегат для приготування пресованого біопалива