Спосіб складання конструкцій літальних апаратів

Номер патенту: 101520

Опубліковано: 25.09.2015

Формула / Реферат

Спосіб складання конструкцій літальних апаратів, що полягає у виборі базової деталі і закріпленні її в складальному пристрої, подачі в зону складання чергових деталей складальної одиниці в послідовності, обумовленої технологом-розроблювачем технологічного процесу суб'єктивно залежно від його досвіду й кваліфікації, технологічною фіксацією чергових деталей і їх з'єднання з базовою деталлю і між собою, який відрізняється тим, що з метою автоматизації розробки технологічних процесів складання, роботизації й автоматизації процесу складання, скорочення циклу складання й підготовки виробництва подача чергових деталей складальної одиниці в зону складання здійснюється в точній послідовності, обумовленою кількісною величиною ентропії (мірою ступеня невизначеності), внесеною кожною деталлю в процес складання.

Текст

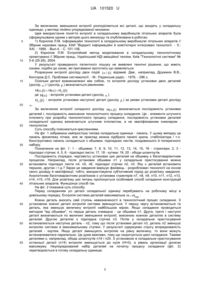

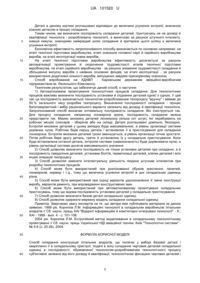

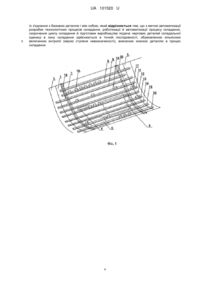

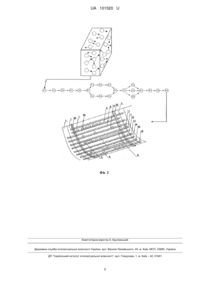

Реферат: Складання конструкцій літальних апаратів полягає у виборі базової деталі і її закріпленні в складальному пристрої, подачі в зону складання чергових деталей складальної одиниці, їх установці, фіксації і кріпленні в послідовності, обумовленої технологом-розроблювачем технологічного процесу суб'єктивно на основі його досвіду й кваліфікації. У пропонованому способі складання подача чергових деталей складальної одиниці здійснюється не суб'єктивно, а в точній послідовності, обумовленою кількісною величиною ентропії (мірою ступеня невизначеності), внесеною кожною деталлю в процес складання. UA 101520 U (54) СПОСІБ СКЛАДАННЯ КОНСТРУКЦІЙ ЛІТАЛЬНИХ АПАРАТІВ UA 101520 U UA 101520 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області авіаційної й космічної техніки, а саме до способів складання панелей, нервюр, лонжеронів, шпангоутів, секцій, відсіків, агрегатів (далі складальних одиниць) і може бути використана в будь-якій іншій галузі машинобудування, де мають справу із складанням багатодетальних конструкцій. Відомий спосіб складання об'ємних агрегатів літальних апаратів (див. авторське посвідчення СРСР №292864, кл. В64 F 5/00, 1971 р. Авторами запропонована нова послідовність технологічних операцій з метою підвищення продуктивності праці й зниження вартості складального оснащення. "Спосіб складання сопла", авторське посвідчення СРСР №836903, кл. В64Д 33/04, 1979 р., у якому з метою підвищення якості складання запропоновані додаткові контрольні операції. У запропонованих способах складання послідовності установки деталей визначається технологом при розробці технологічного процесу. Відомий також спосіб складання, у якому послідовність установки деталей при складанні визначається не суб'єктивно технологом-розроблювачем технології, а по таблицях відповідності або таблицях спискової структури (дивися, наприклад, "Типова САПР-ТП холодного штампування, механічної обробки й складання в складі інтегрованої автоматизованої системи технологічної підготовки виробництва", книга 15, НИИД, 1982 p., рукопис). Як вихідна інформація використовуються типові варіанти послідовності складання. До недоліків такого підходу слід віднести великий обсяг робіт по розробці типових варіантів послідовності складання й неможливість охопити всі можливі варіанти складання різних конструкцій. Відомий спосіб, при якому наявність механічних зв'язків між деталями складальної одиниці може бути визначена графом сполучень G ( A, C) , у якому безліч вершин A {a1, a2 ,..., an } відповідає деталям виробу, а безліч дуг C включає дуги виду 1, якщо 1 спряжений з j Ci( j ) 0, якщо вонине спряжені (см., наприклад, "Наукові основи автоматизації складання машин" за редакцією проф. М.П. Новікова, М., Машинобудування, 1976 p., стор.55 рис. 136). Показ механічних зв'язків деталей у вигляді графа сполучень не визначає послідовність установки деталей, тому що такий граф є неорієнтованим. У цьому випадку реалізується та послідовність установки деталей, яка суб'єктивно задається технологом-розроблювачем технології. Відомий спосіб складання, який є найбільш близьким по технічній суті та позитивному ефекту, що досягається, до винаходу, що заявляється (див. Павлов В.В. "Основи автоматизації проектування технологічних процесів складання літальних апаратів", М., Видавництво МАТИ ім. К.Є. Ціолковського, 1975 р., стор. 68-69). У роботі запропонований такий спосіб складання, при якому задається можлива послідовність установки деталей у процесі складання. Вибір послідовності установки деталей здійснюється на основі використання методу перебору n1 варіантів установок деталей за допомогою обмежень за умовами базування й доступу в зону складання. Однак існуючий спосіб складання визначенням можливої послідовності установки деталей при складанні шляхом перебору n1 варіантів для багатодетальних конструкцій є тривалим процесом, а враховуючи складання рівнянь за можливим складом складальних баз і виявленні деталей, що перешкоджають установці наступних, - трудомістким процесом. Існуючий спосіб не дозволяє представити сукупність деталей складальної одиниці у вигляді лінійно-упорядкованої множини, не виявляє деталі, які можуть встановлюватися паралельно. Задачею корисної моделі є розробка такої послідовності дій над матеріальними об'єктами (деталями складальних одиниць) за допомогою матеріальних об'єктів (складальні пристосування, інструмент, засоби оснащення, робітники), яка дозволить повністю автоматизувати розробку технологічних процесів складання, роботизувати і автоматизувати процес складання, скоротити цикл складання й підготовки виробництва. Поставлена задача вирішується тим, що у відомому способі складання багатодетальних конструкцій літальних апаратів, що полягає в установці деталей у вірне положення відповідно до креслення, згідно з корисною моделлю, деталі встановлюють у послідовності, обумовленою величиною зниження ентропії установки деталей у процесі складання. Кожна деталь із множини, що становить складальну одиницю, вносить свій ступінь невизначеності в процес складання. У першу чергу встановлюються ті деталі, які усувають більший ступінь невизначеності складального процесу. Мірою ступеня невизначеності є ентропія. 1 UA 101520 U 5 10 15 За величиною зменшення ентропії розподіляються всі деталі, що входять у складальну одиницю, у вигляді лінійно-упорядкованої множини. Ідея використання поняття ентропії в складальному виробництві літальних апаратів була сформульована одним з авторів цього винаходу та опублікована в роботах: 1) Корнілов Л.М. Інформаційні технології в складальному виробництві літальних апаратів // Збірник наукових праць ХАИ "Відкриті інформаційні й комп'ютерні інтегровані технології. - X.: ХАІ. - 1999. - Вып.4. - С. 101-108. 2) Корнілов Л.М. Ентропійний метод моделювання в складальному технологічному проектуванні // Збірник праць, Український НДІ авіаційної техніки, Київ "Технологічні системи" № 5-6 (25-26), 2004. У результаті проведеного патентного пошуку не виявлені технічні рішення, що мають ознаки, подібні до ознак, які притаманні прототипу що заявляється. Розрахунки ентропії досліду двох подій ( i ) відомий. Див., наприклад, Дружинін В.В., Конторов Д.С. Проблеми системології. - М.: Радянське радіо. - 1976. - 296 с. Оскільки деталі взаємозалежні між собою, то ентропія досліду установки двох деталей (дослід ) і (дослід ) визначається рівнянням: H( ,) H( ) H () де H( ) - ентропія установки деталі (дослід ); H () - ентропія установки наступної деталі (дослід ) за умови установки деталі досліду 20 25 30 35 40 45 50 55 . За величиною ентропії складного досліду H( ,) визначається послідовність установки деталей і, послідовність виконання технологічного процесу складання. Це - елементи штучного інтелекту при розробці технологічного процесу складання, послідовність установки деталей складальної одиниці визначається штучним інтелектом, а не кваліфікованим інженером технологом. Суть способу пояснюється кресленнями. На фіг. 1 зображена найпростіша типова складальна одиниця - панель. У цьому випадку це панель фюзеляжу літака, але як приклад можна підібрати панелі крила, стабілізатора і т.п. Конструктивно панель складається з обшивки, підкладних листів, поздовжнього й поперечного набору. Позначення на фіг. 1: 1 - обшивка; 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 - стрингери; 2, 3 підкладні стрічки; 4, 5, 6 - підкладні листи; 17, 18 - кутики; 19, 20 - ободи шпангоутів. Послідовність (порядок, черговість) установки цих деталей на обшивку є багатоваріантним процесом. Наприклад, після установки обшивки n1 у складальне пристосування можна встановити підкладні листи n4, n5, n6, підкладні стрічки n2, n3. Яку з деталей встановити першою, другою і т.д.? Зараз це завдання вирішує фахівець - розроблювач технології на основі свого досвіду й кваліфікації, тобто, використовуючи суб'єктивний підхід до розв'язку завдання. Аналогічним багатоваріантним розв'язком є установка стрингерів n7, n8, n9, n10, n11, n12, n13, n14, n15, n16. Для розв'язку цих питань пропонується особливий спосіб складання конструкцій літальних апаратів. Функціонує спосіб так. На фіг. 2 показана суть способу. Перед складанням усі деталі складальної одиниці перебувають на робочому місці в довільному порядку. Ентропія системи деталей максимальна H Hmax . Кожна деталь вносить свій ступінь невизначеності в технологічний процес складання. З установкою кожної деталі ентропія системи зменшується. У першу чергу встановлюється та деталь, яка зменшує величину ентропії найбільшою мірою. Якщо складання проводиться методом "від обшивки", то перша деталь очевидна - це обшивка n1. Друга, третя і наступні деталі визначаються по величині зменшення ентропії, внесеною кожною деталлю в систему деталей. Другою деталлю є підкладна стрічка n3. Потім у складальне пристосування встановлюється наступна деталь - n2, тому що після установки деталі n3, деталь n2 зменшує ентропію системи в максимальному ступені. У результаті одержуємо строгу впорядкованість деталей - кортеж. Якщо деталі зменшують ентропію на рівну величину, то вони можуть встановлюватися паралельно. Це дуже важливо, тому що скорочується цикл складання. Такими деталями є, наприклад, обода шпангоутів n19 і n20. З установкою в складальне пристосування останньої деталі (n14) ентропія зменшується до нуля (Н=0), а рівень організації досягає максимуму. Неупорядкований набір деталей на початку процесу складання (фіг. 2) перетворюється в готову складальну одиницю. 2 UA 101520 U 5 10 15 20 25 30 35 40 45 50 Деталі в даному кортежі розташовані відповідно до величини усунення ентропії, внесеною кожною деталлю в процес складання. Таким чином, ми визначили послідовність складання деталей, ґрунтуючись не на досвіді й кваліфікації технолога - розроблювача технології, а винятково за рахунок штучного інтелекту, інакше кажучи, знаходимо найкращий шлях складання й критерієм цього шляху є величина усунення ентропії. Економічна ефективність запропонованого способу визначається по основних напрямках: на етапі технічної підготовки виробництва, етапі освоєння головної серії й серійного виробництва виробів, на етапі експлуатації нових виробів. На етапі технічної підготовки виробництва ефективність досягається за рахунок автоматизації проектування й скорочення трудомісткості етапів технічної підготовки виробництва, на етапі серійного виробництва - за рахунок зниження трудомісткості складання й збільшення випуску виробів з наявних основних фондів, на етапі експлуатації - за рахунок використання додаткової кількості виробів, випущених завдяки прискореному освоєнню. Спосіб апробований на ХДАВП - Харківським державним авіаційно-виробничим підприємством ім. Ленінського Комсомолу. Технічним результатом, що забезпечує даний спосіб, є наступне: 1) Автоматизоване проектування технологічних процесів складання. Для технологічних процесів важливо визначити послідовність установки й з'єднання деталей однієї з одною. У цей час ця послідовність визначається технологом-розроблювачем техпроцесу "вручну" і займає до 50 % загального часу розробки техпроцесу. Визначення послідовності складання - процес багатоваріантний і вибір раціонального варіанта залежить від досвіду й кваліфікації технолога. Запропонований спосіб визначає оптимальну послідовність складання. Він ілюструється так. Для процесу складання, наприклад лонжерона крила, послідовність складання можна представити так. Маємо множину деталей лонжерона (кілька сот штук), які перебувають на робочих місцях слюсарів - збирачів або на складі. Деталі розташовані довільно, безладно. Ентропія множини деталей у цьому випадку буде максимальною, а рівень організації системи дорівнює нулю. Робітник бере першу деталь і встановлює її в пристосування для складання лонжерона. Ентропія множини деталей трохи зменшується, а рівень організації почне зростати. Потім робітник бере другу деталь, третю й установлює їх у складальне пристосування. Коли буде встановлена остання деталь, ентропія системи (невизначеність) буде дорівнювати нулю, а рівень організації системи досягне максимального значення. 2) Спосіб дозволяє визначити послідовність не тільки установки деталей при складанні, а й послідовність свердління деталей, установки болтів, герметизації деталей, клепки деталей і всіх інших операцій техпроцесу. 3) Спосіб дозволяє замінити інтелектуальну діяльність людини штучним інтелектом при розробці технологічних процесів. 4) Спосіб може бути використаний при розпізнаванні образів креслення: панелей, лонжеронів, нервюр і т.д., тому що величина усунення ентропії в цих складальних одиниць різна. 5) Спосіб може бути використаний при оцінці варіантів удосконалення й зміни конструкції виробу, варіантів ремонту, при впровадженні конструктивних змін. 6) Спосіб може бути використаний при автоматизованому проектуванні складальних пристосувань, тому що відома послідовність установки деталей у складальне пристосування. 7) Спосіб дозволяє визначити базові деталі складальної одиниці. 8) Спосіб дозволяє одержати мережну модель складання складальної одиниці. Примітка. Звертаємо увагу експертів на те, що автори вже публікували матеріали за даною заявкою: 1999 рік. Корнілов Л.М. Інформаційні технології в складальнім виробництві літальних апаратів // Сб. научн. праць ХАІ "Відкриті інформаційні й комп'ютерні інтегровані технології" - X.: ХАІ - 1999 - вып. 4 - с. 101-108. 2004 рік. Корнілов Л.М. Ентропійний метод моделювання в складальному технологічному проектуванні // Сб. научн. праць Української НДІ авіаційної техніки, Київ "Технологічні системи" № 5-6 (с. 25-26), 2004. 55 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 60 Спосіб складання конструкцій літальних апаратів, що полягає у виборі базової деталі і закріпленні її в складальному пристрої, подачі в зону складання чергових деталей складальної одиниці в послідовності, обумовленої технологом-розроблювачем технологічного процесу суб'єктивно залежно від його досвіду й кваліфікації, технологічною фіксацією чергових деталей і 3 UA 101520 U 5 їх з'єднання з базовою деталлю і між собою, який відрізняється тим, що з метою автоматизації розробки технологічних процесів складання, роботизації й автоматизації процесу складання, скорочення циклу складання й підготовки виробництва подача чергових деталей складальної одиниці в зону складання здійснюється в точній послідовності, обумовленою кількісною величиною ентропії (мірою ступеня невизначеності), внесеною кожною деталлю в процес складання. 4 UA 101520 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B64F 5/00

Мітки: конструкцій, спосіб, літальних, складання, апаратів

Код посилання

<a href="https://ua.patents.su/7-101520-sposib-skladannya-konstrukcijj-litalnikh-aparativ.html" target="_blank" rel="follow" title="База патентів України">Спосіб складання конструкцій літальних апаратів</a>

Попередній патент: Спосіб регенерації відходів, які містять тіогалат талію

Наступний патент: Датчик різниці тисків

Випадковий патент: Спосіб диференційної серодіагностики туберкульозу у великої рогатої худоби