Спосіб виготовлення поковок з дрібнозернистою структурою

Формула / Реферат

1. Спосіб виготовлення поковок з дрібнозернистою структурою, що включає кування нагрітої заготовки в чотирибойковому кувальному пристрої на кувальному пресі з двома маніпуляторами шляхом обтиснення одночасно чотирма бойками, при якому створюють зусилля зрушення в заготовці двома парами бойків так, що верхній бойок пристрою під час обтиснення заготовки рухається вертикально вниз назустріч нижньому нерухливому бойку, а два бічних бойки під час обтиснення заготовки рухаються вниз і назустріч один одному, з одночасним крутінням маніпуляторами кувального преса ділянок заготовки і з подачами і кантуваннями при кожному одиничному обтисненні, який відрізняється тим, що температуру заготовки доводять до температури з інтервалу не нижче температури закінчення фазового перетворення і не вище температури початку збиральної рекристалізації, а при обтисненнях зберігають постійною довжину заготовки шляхом жорсткого закріплення її кінців у маніпуляторах, відстань L між якими зберігають постійною.

2. Спосіб за п. 1, який відрізняється тим, що заготовку попередньо, до обтиснення з незмінною відстанню між маніпуляторами, обтискають зі ступенем деформації 1-5 % при кожному одиничному обтисненні переважно за один або два проходи.

3. Спосіб за п. 1 або 2, який відрізняється тим, що периферійну зону заготовки нагрівають на 10-60 °C вище температури в осьовій зоні заготовки.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що здійснюють реверсивне крутіння ділянок заготовки.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що здійснюють крутіння одночасно двох ділянок заготовки, затиснутих у маніпуляторах, у протилежних напрямках.

6. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що здійснюють крутіння одночасно двох ділянок заготовки, затиснутих у маніпуляторах, в одному напрямку.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що по закінченні обтиснення до заготовки прикладають осьові розтягуючі зусилля за допомогою маніпуляторів.

Текст

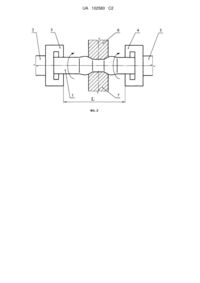

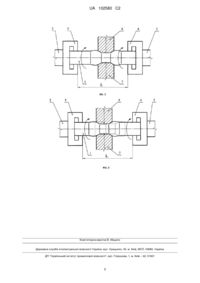

Реферат: Винахід належить до галузі: обробки металів тиском і може бути використаний при куванні злитків і заготовок з різних сталей і сплавів. Даний спосіб виготовлення поковок з дрібнозернистою структурою включає кування нагрітої заготовки в чотирибойковому кувальному пристрої на кувальному пресі з двома маніпуляторами шляхом обтиснення одночасно чотирма бойками з одночасним крутінням маніпуляторами ділянок заготовки. При цьому температуру заготовки доводять до температури з інтервалу не нижче температури закінчення фазового перетворення і не вище температури початку збиральної рекристалізації. При обтисненнях зберігають постійною довжину заготовки шляхом жорсткого закріплення її кінців у маніпуляторах, відстань L між якими зберігають постійною. Винахід дозволяє одержати мікрокристалічну, у т.ч. субмікрокристалічну і нанокристалічну, структуру металу поковок великого поперечного перерізу. UA 102580 C2 (12) UA 102580 C2 UA 102580 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується обробки металів тиском, а саме способів виготовлення поковок із заданими механічними властивостями і структурою металу, для одержання довгомірних заготовок з підготовленою дрібнозернистою структурою, у тому числі з субмікрокристалічною і нанокристалічною структурами. Винахід може бути використаний у машинобудівній і металургійній промисловостях при виготовленні поковок з різних сталей, сплавів і кольорових металів у ковальсько-пресових цехах, що мають гідравлічні кувальні преси, оснащені одним або декількома чотирибойковими кувальними пристроями з маніпуляторами. Відомий спосіб виготовлення поковок, який полягає в тому, що заготовку встановлюють у затискній головці маніпулятора, обтискають її двома парами протилежно розташованих бойків, прикладаючи при цьому зусилля нормального обтиснення, і одночасно зусилля зрушення, після чого заготовку переміщають уздовж поздовжньої осі і повертають навколо поздовжньої осі. При цьому операцію обтиснення заготовки здійснюють одночасно на двох її ділянках, розташованих послідовно уздовж її поздовжньої осі, а зусилля зрушення прикладають на цих ділянках у протилежних напрямках. При цьому зусилля зрушення створюють не тільки шляхом обтиснення 5 бойками, але і шляхом повороту затискної головки маніпулятора (RU 2008994 С1, МПК B21J1/04, оп. 15.03.94). Відомий спосіб дозволяє одержати щільну макроструктуру металу в осьовій зоні поковки, подібну до структури металу в поверхневих шарах поковки. Однак недоліком відомого способу є те, що він не дозволяє одержати поковку з щільною макроструктурою металу в осьовій зоні й однаково рівномірною деформацією литої структури як у поверхневих, так і в осьових зонах поковки. Найбільш близьким до пропонованого способу виготовлення поковок є спосіб, що включає нагрівання заготовки до кувальної температури, її кування в чотирибойковому кувальному пристрої на кувальному пресі, при якому створюють зусилля зрушення в заготовці двома парами бойків так, що верхній бойок пристрою під час обтиснення заготовки рухається вертикально вниз назустріч нижньому нерухливому бойку, а два бічних бойки під час обтиснення заготовки рухаються вниз і назустріч один одному, з одночасним крутінням маніпуляторами кувального преса ділянок заготовки і з подачами і кантуваннями при кожному одиничному обтисненні (RU 2406588 С2, МПК (2006.01) В21J1/04, 5/00, оп. 20.12.2010). У відомому способі за рахунок кування заготовки в чотирибойковому кувальному пристрої з одночасним крутінням ділянок заготовки одержують поковку з щільною макроструктурою металу в осьовій зоні і рівномірною деформацією литої структури по всьому поперечному перерізу поковки. Недоліком відомого способу є неможливість одержання поковок з дрібнозернистою структурою і, відповідно, підвищеними фізико-механічними властивостями, внаслідок обмеженості застосовуваних схем деформації, що призводить до недостатньо інтенсивної деформації металу заготовки. Задачею, на рішення якої спрямований винахід, є створення такого способу виготовлення поковок, у якому шляхом зміни схеми і режимів деформації забезпечується більш інтенсивне деформаційне пророблення структури металу по всій товщині заготовки, що призводить до одержання мікрокристалічної, у тому числі субмікрокристалічної і нанокристалічної, структури металу поковок великого поперечного перерізу (діаметром 100-250 мм і більше) і, як наслідок, підвищення їх фізико-механічних характеристик. Поставлена задача вирішується тим, що в способі виготовлення поковок з дрібнозернистою структурою, що включає кування нагрітої заготовки в чотирибойковому кувальному пристрої на кувальному пресі з двома маніпуляторами шляхом обтиснення одночасно чотирма бойками, при якому створюють зусилля зрушення в заготовці двома парами бойків так, що верхній бойок пристрою під час обтиснення заготовки рухається вертикально вниз назустріч нижньому нерухливому бойку, а два бічних бойки під час обтиснення заготовки рухаються вниз і назустріч один одному, з одночасним крутінням маніпуляторами кувального преса ділянок заготовки, з подачами і кантуваннями при кожному одиничному обтисненні, новим є те, що температуру заготовки доводять до температури з інтервалу не нижче температури закінчення фазового перетворення і не вище температури початку збиральної рекристалізації, а при обтисненнях зберігають постійною довжину заготовки шляхом жорсткого закріплення її кінців у маніпуляторах, відстань L між якими зберігають постійною. Поставлена задача вирішується також тим, що перед зазначеним обтисненням заготовку попередньо обтискають зі ступенем деформації 1-5 % при кожному одиничному обтисненні переважно за один або два проходи. 1 UA 102580 C2 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішується також тим, що периферійну зону заготовки нагрівають на 10-60 °C вище температури в осьовій зоні заготовки. Поставлена задача вирішується також тим, що здійснюють реверсивне крутіння ділянок заготовки. Поставлена задача вирішується також тим, що здійснюють крутіння одночасно двох ділянок заготовки, затиснутих у маніпуляторах, у протилежних напрямках. Поставлена задача вирішується також тим, що здійснюють крутіння одночасно двох ділянок заготовки, затиснутих у маніпуляторах, в одному напрямку. Поставлена задача вирішується також тим, що по закінченні обтиснення до заготовки прикладають осьові розтягуючі зусилля за допомогою маніпуляторів. Між сукупністю суттєвих ознак винаходу, що заявляється, і технічним результатом, що досягається, існує наступний причинно-наслідковий зв'язок. Зміна схеми і режимів деформації, а саме: - вибір температури заготовки з інтервалу не нижче температури закінчення фазового перетворення і не вище температури початку збиральної рекристалізації; - збереження постійною довжини заготовки в процесі її обтиснення шляхом закріплення кінців заготовки в маніпуляторах, відстань L між якими витримують постійною; у сукупності з відомими ознаками винаходу, що заявляється, забезпечує при температурі нижче звичайної кувальної температури вплив на заготовку, крім схем деформації обтиснення і крутіння, додаткової схеми деформації стиску за рахунок того, що при обтисненні довжина заготовки не збільшується, а це призводить до стовщення (осаду) ділянок заготовки, що не обтискаються в певний момент, які в міру її просування також обтискаються, спричиняючи багаторазове обтиснення тих самих ділянок. Таким чином, на заготовку діють зусилля обтиснення бойками, стиску і крутіння маніпуляторами, тобто відбувається одночасне поєднання схем деформації редукування (обтиснення), осаду (стиску) і крутіння. У результаті в заготовці накопичуються великі деформації, які забезпечують при зазначеній температурі формування мікрокристалічної, у т.ч. субмікрокристалічної і нанокристалічної, структури металу в поковках великого поперечного перерізу й, як наслідок, підвищення їх фізико-механічних характеристик. Крім того, попереднє обтиснення заготовки зі ступенем деформації 1-5 % при кожному одиничному обтисненні переважно за один або два проходи з одночасним її крутінням, забезпечує зсув бойків по поверхні заготовки, яка закручується, внаслідок чого досягається додаткова деформація поверхневих шарів металу, що призводить до формування дрібнозернистої структури в поверхневих шарах заготовки. Нагрів периферійної зони заготовки на 10-60 °C вище температури в осьовій зоні заготовки забезпечує в процесі кування, при втраті температури в периферійній зоні більш, ніж в осьовій, рівномірність температури по всій товщині заготовки і, відповідно, рівномірність структури металу отриманої поковки. Крім того, підвищуються пластичні характеристики металу в периферійній зоні заготовки, що дозволяє усунути розриви металу на поверхні заготовки при її інтенсивній деформації. Здійснення реверсивного крутіння ділянок заготовки та/або крутіння одночасно двох ділянок заготовки, затиснутих у маніпуляторах, в одному напрямку та/або в протилежних напрямках сприяє одержанню рівномірної деформації в об'ємі всієї заготовки й одержанню більш рівномірної структури металу як у периферійній, так і в осьовій зонах заготовки. Прикладання розтягуючих осьових зусиль до заготовки за допомогою маніпуляторів по закінченні обтиснення забезпечує не тільки вирівнювання заготовки, але й у випадку застосування цієї схеми одержання додаткової інтенсивної деформації по всьому поперечному перерізу заготовки, що призводить до здрібнювання зерна в поковках великого поперечного перетину. Спосіб виготовлення поковок, що заявляється, пояснюється кресленнями, де на фіг. 1 представлена схема обтиснення заготовки в чотирибойковому кувальному пристрої; на фіг. 2 схема обтиснення заготовки без збільшення її довжини, затиснутої в маніпуляторах з незмінною відстанню L між ними; на фіг. 3 - схема обтиснення заготовки без збільшення її довжини, затиснутої в маніпуляторах з незмінною відстанню L між ними, після зсуву маніпуляторів на величину подачі заготовки. Спосіб виготовлення поковок з дрібнозернистою структурою, що заявляється, здійснюють таким чином. На першому етапі здійснюють підготовку заготовки до обробки за пропонованим способом, для чого заготовку 1 нагрівають у нагрівальній печі до кувальної температури і за допомогою маніпулятора 2 із затискною головкою 3 подають у робочу зону гідравлічного кувального преса, 2 UA 102580 C2 5 10 15 20 25 30 35 40 45 50 55 60 де його кують у чотирибойковому кувальному пристрої, який попередньо встановлений на цьому пресі. Після кожного одиничного обтиснення здійснюють подачу і кантування заготовки 1 за допомогою маніпулятора 2. У процесі обтиснення заготовка витягується в осьовому напрямку, і маніпулятор 2 передає її у затискну головку 4 другого маніпулятора 5 (фіг. 1, 2). Після цього температуру заготовки 1 доводять до температури з інтервалу не нижче температури закінчення фазового перетворення і не вище температури початку збиральної рекристалізації, при цьому периферійну зону заготовки можуть нагріти на 10-60 °C вище температури в осьовій зоні заготовки. Обидва кінці заготовки 1 закріплюють у маніпуляторах, відстань L між якими залишається незмінною, для чого маніпулятори 2, 5 можуть бути з'єднані між собою рейками. Кування заготовки 1 здійснюють у чотирибойковому кувальному пристрої з подачами і кантуваннями при кожному одиничному обтисненні. У процесі кування створюють зусилля зрушення в заготовці 1 двома парами бойків так, що верхній бойок 6 пристрою під час обтиснення заготовки 1 рухається вертикально вниз назустріч нижньому нерухливому бойку 7, а два бічних бойка 8, 9 під час обтиснення заготовки 1 рухаються вниз і назустріч один одному. При цьому при обтисненні заготовки 1 чотирма бойками 6-9 за рахунок незмінності відстані L між маніпуляторами 2, 5 її довжина залишається незмінною, а при обтисненні ділянок заготовки об'єми металу з-під бойків переміщаються в напрямку до маніпуляторів 2, 5, впливають на ці маніпулятори, а потім останні за рахунок сил протидії стискають їх також в осьовому напрямку, гасячи сили деформації і призводячи до бочкоподібного стовщення (осаду) тої ділянки заготовки, яка в даний момент не обтискається. Надалі, при подачі заготовки, саме ця ділянка обтискається бойками, а інша товщає (фіг. 2, 3). У такий спосіб відбувається багаторазове обтиснення тих самих ділянок заготовки без збільшення її довжини, що призводить до накопичення великих деформацій і одержання поковок з дрібнозернистою структурою. Одночасно з обтисненням здійснюють крутіння маніпуляторами 2, 5 ділянок заготовки, за рахунок чого забезпечуються додаткові інтенсивні зсувні деформації в осьовій зоні заготовки і по всьому поперечному перетину заготовки. При цьому можуть здійснювати реверсивне крутіння ділянок заготовки одним маніпулятором, або крутіння одночасно двох ділянок заготовки, затиснутих у маніпуляторах, в одному та/або протилежних напрямках. Заготовку можуть попередньо (до обтиснення з незмінною відстанню між маніпуляторами) обтиснути зі ступенем деформації 1-5 % при кожному одиничному обтисненні переважно за один або два проходи з одночасним крутінням. При цьому здійснюється інтенсивна деформація поверхневих шарів металу. А по закінченні обтиснення маніпулятори можуть бути розчеплені і до заготовки прикладені розтягуючі осьові зусилля за допомогою цих же маніпуляторів для вирівнювання заготовки й одержання додаткової деформації по всьому її поперечному перерізу. Крім того, на початку кування можуть здійснювати білетировку (вирівнювання) злитка за кілька проходів, а наприкінці кування - калібрування поковки. Приклади здійснення способу. Приклад 1. Перед початком кування в робочий простір гідравлічного кувального преса силою 25 МН з двома маніпуляторами встановили чотирибойковий кувальний пристрій з чотирма бойками. Злиток масою 1200 кг зі сталі Р6М5 нагріли в газовій камерній печі до температури 1200 °C і кували на гідравлічному кувальному пресі силою 25 МН у чотирибойковому кувальному пристрої. Спочатку виконали білетировку злитка до діаметра 360 мм. Після цього, заготовку прокували до діаметра 225 мм за способом, прийнятим за прототип. Отриману заготовку довели до температури 850 °C і редукували в чотирибойковому кувальному пристрої зі ступенем деформації 3-5 % при кожному одиничному обтисненні з прикладанням крутних моментів з боку маніпуляторів до одержання заготовки діаметром 200 мм. На наступному етапі заготовку затисли двома маніпуляторами одночасно і виконали її обтиснення в чотирибойковому кувальному пристрої з прикладанням крутних моментів за чотири проходи без збільшення довжини заготовки. Діаметр заготовки залишився 200 мм. На останньому етапі вирівняли заготовку до діаметра 190 мм з прикладанням до неї розтягуючих зусиль з боку маніпуляторів. Була отримана дрібнозерниста структура з рівномірним розподілом карбідів в об'ємі заготовки. Виконали оцінку структури в балах карбідної неоднорідності по перетину поковки (за ГОСТ 19265-73): - у поверхневому шарі (товщиною 10 мм) - 1-ий бал; - на половині радіуса - 3-4-ий бал; - в осьовій зоні - 5-ий бал. Приклад 2. Злиток масою 5 тонн зі сталі 45 прокували на пресі силою 25 МН з двома маніпуляторами і чотирибойковим кувальним пристроєм. Температуру заготовки довели до 600 3 UA 102580 C2 5 °C і виконали обробку за пропонованим способом. Обтиснення здійснювали з одночасним крутінням обох кінців заготовки в протилежних напрямках. Одержали заготовку діаметром 120 мм. Температура наприкінці кування заготовки становила 410 °C. Після відпалу мікроструктурний аналіз показав, що в заготовці сформувалася нанокристалічна структура з розміром зерен у периферійному шарі близько 40-70 нм і в осьовій зоні з розміром зерен або фрагментів 100-200 нм. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 1. Спосіб виготовлення поковок з дрібнозернистою структурою, що включає кування нагрітої заготовки в чотирибойковому кувальному пристрої на кувальному пресі з двома маніпуляторами шляхом обтиснення одночасно чотирма бойками, при якому створюють зусилля зрушення в заготовці двома парами бойків так, що верхній бойок пристрою під час обтиснення заготовки рухається вертикально вниз назустріч нижньому нерухливому бойку, а два бічних бойки під час обтиснення заготовки рухаються вниз і назустріч один одному, з одночасним крутінням маніпуляторами кувального преса ділянок заготовки і з подачами і кантуваннями при кожному одиничному обтисненні, який відрізняється тим, що температуру заготовки доводять до температури з інтервалу не нижче температури закінчення фазового перетворення і не вище температури початку збиральної рекристалізації, а при обтисненнях зберігають постійною довжину заготовки шляхом жорсткого закріплення її кінців у маніпуляторах, відстань L між якими зберігають постійною. 2. Спосіб за п. 1, який відрізняється тим, що заготовку попередньо, до обтиснення з незмінною відстанню між маніпуляторами, обтискають зі ступенем деформації 1-5 % при кожному одиничному обтисненні переважно за один або два проходи. 3. Спосіб за п. 1 або 2, який відрізняється тим, що периферійну зону заготовки нагрівають на 10-60 °C вище температури в осьовій зоні заготовки. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що здійснюють реверсивне крутіння ділянок заготовки. 5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що здійснюють крутіння одночасно двох ділянок заготовки, затиснутих у маніпуляторах, у протилежних напрямках. 6. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що здійснюють крутіння одночасно двох ділянок заготовки, затиснутих у маніпуляторах, в одному напрямку. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що по закінченні обтиснення до заготовки прикладають осьові розтягуючі зусилля за допомогою маніпуляторів. 4 UA 102580 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing forgings with fine-grained structure

Автори англійськоюLazorkin Viktor Andriiovych

Назва патенту російськоюСпособ изготовления поковок с мелкозернистой структурой

Автори російськоюЛазоркин Виктор Андреевич

МПК / Мітки

Мітки: спосіб, поковок, дрібнозернистою, структурою, виготовлення

Код посилання

<a href="https://ua.patents.su/7-102580-sposib-vigotovlennya-pokovok-z-dribnozernistoyu-strukturoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення поковок з дрібнозернистою структурою</a>

Попередній патент: Пристрій для усунення зависань у шахтних вапняково-випалювальних печах

Наступний патент: Спосіб одержання пінополіуретанів

Випадковий патент: Спосіб захисту рослин від бур'янів