Спосіб виготовлення поковок

Формула / Реферат

1. Спосіб виготовлення поковок, що включає нагрівання злитка до кувальної температури, його наступне кування в чотирибойковому кувальному пристрої на кувальному пресі, що включає білетировку злитка, протяжку в кілька проходів шляхом чотирибічного обтиснення з додатковими макрозрушеннями металу в поперечній площині заготовки при кожному одиничному обтисненні чотирма бойками, кожний з яких має робочу ділянку, що містить центральну і дві бічні ділянки, які примикають з обох боків до центральної ділянки під тупим кутом, з формуванням при кожному обтисненні контактної поверхні заготовки з бойком, калібрування поковки, подачу між обтисненнями й кантування, який відрізняється тим, що при протяжці формують заготовку багатогранного поперечного перерізу, а на кожному новому проході формують заготовку, поперечний переріз якої повернено відносно попереднього поперечного перерізу на кут 30-60°, при цьому щонайменше на одному проході, крім останнього, виконують одиничні обтиснення, при яких ширина контактної поверхні заготовки з бойком перевищує ширину центральної робочої ділянки бойка, але менша за ширину всієї робочої ділянки.

2. Спосіб за п. 1, який відрізняється тим, що після нагрівання злитка перед його білетировкою виконують кування цапфи, при цьому кування цапфи, білетировку злитка, протяжку й калібрування поковки виконують у чотирибойковому кувальному пристрої.

3. Спосіб за п. 1 або 2, який відрізняється тим, що зі збільшенням номера проходу при протяжці величину подачі заготовки збільшують у порівнянні з величиною подачі на попередньому проході.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що зі збільшенням номера проходу при протяжці ступінь деформації заготовки при кожному одиничному обтисненні збільшують у порівнянні зі ступенем деформації заготовки на попередньому проході.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що після кожного одиничного обтиснення може здійснюватися кантування заготовки на кут 30-60°.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що при калібруванні поковки величина подачі й ступінь деформації заготовки при кожному одиничному обтисненні витримані постійними на кожному проході.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що після нагрівання злитка перед його куванням у чотирибойковому кувальному пристрої виконують кування злитка двома бойками.

8. Спосіб за п. 7, який відрізняється тим, що здійснюють кування злитка двома комбінованими бойками, з яких верхній плоский, а нижній - ромбічний.

9. Спосіб за п. 7, який відрізняється тим, що здійснюють кування злитка двома плоскими бойками шляхом формування заготовки квадратного поперечного перерізу на кожному проході, а наступне кування в чотирибойковому кувальному пристрої виконують шляхом чотирибічних обтиснень ребер заготовки.

Текст

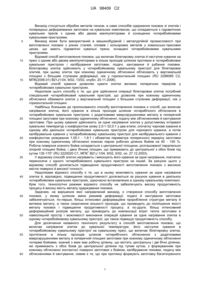

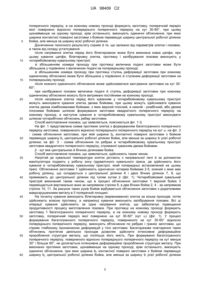

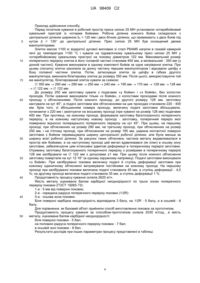

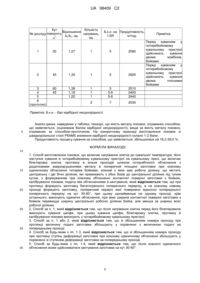

Реферат: Винахід стосується обробки металів тиском, а саме способів одержання поковок зі злитків і попередньо деформованих заготовок на кувальних комплексах, що складаються з гідравлічних кувальних пресів з одним або двома маніпуляторами й оснащених чотирибойковими кувальними пристроями і може бути використаний при куванні злитків і заготовок з різних сталей і сплавів. Спосіб виготовлення поковок включає нагрівання злитка до кувальної температури, його наступне кування в чотирибойковому кувальному пристрої на кувальному пресі, що включає білетировку злитка, протяжку в кілька проходів шляхом чотирибічного обтиснення з додатковими макрозрушеннями металу в поперечній площині заготовки при кожному одиничному обтисненні чотирма бойками, кожний з яких має робочу ділянку, що містить центральну і дві бічні ділянки, які примикають з обох боків до центральної ділянки під тупим кутом, з формуванням при кожному обтисненні контактної поверхні заготовки з бойком, калібрування поковки, подачу між обтисненнями й кантування. При протяжці формують заготовку багатогранного поперечного перерізу, а на кожному новому проході формують заготовку, поперечний переріз якої повернено відносно попереднього поперечного перерізу на кут 30-60°, при цьому щонайменше на одному проході, крім останнього, виконують одиничні обтиснення, при яких ширина контактної поверхні заготовки з бойком перевищує ширину центральної робочої ділянки бойка, але менша за ширину всієї робочої ділянки. Винахід забезпечує поліпшення якості металу поковок і підвищення продуктивності процесу. UA 98409 C2 (12) UA 98409 C2 UA 98409 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується обробки металів тиском, а саме способів одержання поковок зі злитків і попередньо деформованих заготовок на кувальних комплексах, що складаються з гідравлічних кувальних пресів з одним або двома маніпуляторами й оснащених чотирибойковими кувальними пристроями. Винахід може бути використаний в машинобудівній і металургійній промисловості при виготовленні поковок з різних сталей, сплавів і кольорових металів у ковальсько-пресових цехах, що мають гідравлічні кувальні преси, оснащені чотирибойковими кувальними пристроями. Відомий спосіб виготовлення поковок, що включає білетировку злитка й наступне кування на пресі з одним або двома маніпуляторами в кілька проходів шляхом протяжки в чотирибойкових кувальних пристроях і калібрування заготовки, подачі, кантування й рубання поковки. Білетировку злитка здійснюють у чотирибойковому кувальному пристрої для білетировки злитків, при цьому злиток при кожному одиничному обтисненні обтискають у вертикальній площині з більшим ступенем деформації, ніж у горизонтальній площині (RU 2288065 С2, МПК(2006.01) B21J1/04, 9/02, 13/02, опубл. 20.11.2006). Відомий спосіб кування дозволяє кувати злитки великих поперечних перерізів у чотирибойкових кувальних пристроях. Недоліком цього способу є те, що для здійснення операції білетировки злитка потрібний спеціальний чотирибойковий кувальний пристрій, що дозволяє при кожному одиничному обтисненні обжимати злиток у вертикальній площині з більшим ступенем деформації, ніж у горизонтальній площині. Найбільш близьким до пропонованого способу виготовлення поковок є спосіб, що включає нагрівання злитка, його кування в кілька проходів шляхом чотирибічного обтиснення в чотирибойкових кувальних пристроях з додатковими макрозрушеннями металу в поперечній площині заготовки при кожному одиничному обтисненні, подачу між обтисненнями й кантування заготовки. При цьому кування здійснюють за одне нагрівання злитка у допустимому інтервалі кувальних температур з коефіцієнтом укову 2,0:1-32,0:1 у два етапи, спочатку чорнове кування в одному або декількох чотирибойкових кувальних пристроях для чорнового кування, а потім калібрувальне кування у чотирибойковому кувальному пристрої для калібрувального кування з коефіцієнтом уковування 1,05:1 - 1,8:1 і обхватом периметра поперечного перерізу заготовки при кожному одиничному обтисненні кожною парою робочих ділянок бойків на 40 - 100 %. Робоча поверхня кожного бойка складається з центральної площини, розташованої паралельно опорній площині бойка, і двох бічних площин, що примикають до центральної з обох боків під 7 кутом 135-170° (RU 2220020 С1, МПК B21J 1/04, 9/02, 5/02, оп. 27.12.2003). У відомому способі злиток нагрівають і виконують його кування за одне нагрівання, поетапно переносячи з одного чотирибойкового кувального пристрою на інший. За рахунок цього у відомому способі досягається підвищення продуктивності виготовлення поковок з високою якістю поверхні й високої точності. Недоліками відомого способу є те, що в ньому можливість кування за одне нагрівання злитка й, відповідно, підвищення продуктивності досягаються за рахунок кування в декількох чотирибойкових кувальних пристроях, одночасно встановлених в одному кувальному комплексі. Крім того, технологічні режими відомого способу не забезпечують високу продуктивність процесу й високу якість металу одержуваних поковок. Задачею, на вирішення якої направлений винахід, є створення способу виготовлення поковок, у якому шляхом зміни режимів деформації, подачі й кантування заготовки забезпечуються, по-перше, більш інтенсивні деформаційне пророблення структури металу й витяжка металу, а також скорочення кількості проходів, що призводить до поліпшення якості металу поковок і підвищення продуктивності процесу, а по-друге, більш інтенсивний деформаційний розігрів металу, що призводить до компенсації втрат тепла заготовки в навколишній простір і можливості виконання операцій кування за одне нагрівання злитка в одному чотирибойковому кувальному пристрої, що також підвищує продуктивність способу. Для досягнення названого технічного результату в способі виготовлення поковок, що включає нагрівання злитка до кувальної температури, його наступне кування в чотирибойковому кувальному пристрої на кувальному пресі, що включає білетировку злитка, протягання в кілька проходів шляхом чотирибічного обтиснення з додатковими макрозрушеннями металу в поперечній площині заготовки при кожному одиничному обтисненні чотирма бойками, кожний з яких має робочу ділянку, що містить центральну і дві бічні ділянки, які примикають з обох боків до центральної ділянки під тупим кутом, з формуванням при кожному обтисненні контактної поверхні заготовки з бойком, калібрування поковки, подачу між обтисненнями й кантування, новим є те, що при протяжці формують заготовку багатогранного 1 UA 98409 C2 5 10 15 20 25 30 35 40 45 50 55 60 поперечного перерізу, а на кожному новому проході формують заготовку, поперечний переріз якої повернено відносно попереднього поперечного перерізу на кут 30-60°, при цьому щонайменше на одному проході, крім останнього, виконують одиничні обтиснення, при яких ширина контактної поверхні заготовки з бойком перевищує ширину центральної робочої ділянки бойка, але менша за ширину всієї робочої ділянки. Досягненню технічного результату сприяє й те, що залежно від параметрів злитка і поковки, а також від складу устаткування: після нагрівання злитка перед його білетировкою може бути виконана ковка цапфи, при цьому кування цапфи, білетировку злитка, протяжку і калібрування поковки виконують у чотирибойковому кувальному пристрої; зі збільшенням номера проходу при протяжці величина подачі заготовки може бути збільшена у порівнянні з величиною подачі на попередньому проході; зі збільшенням номера проходу при протяжці ступінь деформації заготовки при кожному одиничному обтисненні може бути збільшена у порівнянні зі ступенем деформації заготовки на попередньому проході; після кожного одиничного обтиснення може здійснюватися кантування заготовки на кут 3060°; при калібруванні поковки величина подачі й ступінь деформації заготовки при кожному одиничному обтисненні можуть бути витримані постійними на кожному проході; після нагрівання злитка перед його куванням у чотирибойковому кувальному пристрої можуть виконувати кування злитка двома бойками, при цьому можуть здійснювати кування злитка двома комбінованими бойками, з яких верхній плоский, а нижній - ромбічний, або двома плоскими бойками шляхом формування заготовки квадратного поперечного перерізу на кожному проході, а наступне кування в чотирибойковому кувальному пристрої виконувати шляхом чотирибічних обтиснень ребер заготовки. Спосіб виготовлення поковок, що заявляється, пояснюється фіг. 1-3. На фіг. 1 представлена схема протяжки злитка з формуванням багатогранного поперечного перерізу заготовки, поверненого відносно попереднього поперечного перерізу на кут ; на фіг. 2 - схема обтиснення заготовки, при якій ширина bk контактної поверхні заготовки з бойком перевищує ширину bс центральної робочої ділянки бойка, але менша за ширину b усієї робочої ділянки; на фіг. 3 - схема обтиснення по ребрах в чотирибойковому кувальному пристрої заготовки квадратного поперечного перерізу, отриманої куванням двома бойками. - кут між центральною й бічною ділянками бойка. Спосіб виготовлення поковок, що заявляється, здійснюють таким чином. Нагрітий до кувальної температури злиток дістають з нагрівальної печі й за допомогою маніпулятора подають у робочу зону гідравлічного кувального преса, де здійснюють його кування в чотирибойковому кувальному пристрої, який попередньо встановлений на цьому пресі. Обтиснення заготовки 1 здійснюють одночасно чотирма бойками 2-5, кожний з яких має робочу ділянку, що складається з центральної ділянки 6 і двох бічних ділянок 7, 8, що примикають до центральної ділянки під тупим кутом (фіг. 1). Чотирибойковий кувальний пристрій виконаний таким чином, що в процесі обтиснення заготовки 1 верхній бойок 3 переміщається вертикально вниз за напрямком стрілки 9, а два бічних бойка 2, 4 - за напрямком стрілок 10, 11. За рахунок таких рухів бойків відбувається обтиснення заготовки з додатковими макрозрушеннями металу в її поперечній площині. На початку кування виконують білетировку (вирівнювання) злитка за кілька проходів, потім здійснюють власне протяжку, а наприкінці кування виконують калібрування поковки. Всі ці операції кування здійснюють за одне нагрівання злитка, що забезпечує підвищення продуктивності процесу виготовлення поковок. При протяжці на кожному проході формують заготовку 1 багатогранного поперечного перерізу, а на кожному новому проході формують заготовку, поперечний переріз якої повернено на кут 30-60° (кут ) (фіг. 1). У процесі формування багатогранного поперечного перерізу, поверненого на кут 30-60° відносно попереднього поперечного перерізу, виконують обтиснення по ребрах і гранях заготовки, що сприяє глибокому проникненню деформацій у тіло заготовки. Багаторазове повторення таких обтиснень протягом декількох проходів дозволяє здійснити інтенсивне деформаційне пророблення структури металу, що поліпшує його якість. При формуванні багатогранного поперечного перерізу, поверненого відносно попереднього поперечного перерізу на кут менше 30° і більше 60°, не досягається інтенсивне деформаційне пророблення структури металу. При виконанні протяжки заготовки, щонайменше на одному проході, крім останнього, виконують одиничні обтиснення, при яких ширина bk контактної поверхні заготовки з бойком перевищує ширину bс центральної робочої ділянки бойка, але менша за ширину b усієї робочої ділянки 2 UA 98409 C2 5 10 15 20 25 30 35 40 45 50 55 60 бойка (фіг. 2). Після такого проходу одержують заготовку, у якій у поперечному перерізі є чотири втиснені ділянки й чотири виступаючі ділянки. На наступному проході, після повороту заготовки на кут 30-60°, виконують обтиснення цих виступаючих ділянок. Формування чотирьох втиснених і чотирьох виступаючих ділянок на заготовці, а потім, після повороту заготовки на кут = 30-60°, вдавлення цих виступаючих ділянок у центральну зону заготовки, призводить до інтенсивного деформаційного пророблення структури металу і за рахунок цього досягається висока якість металу. Крім того, за рахунок таких інтенсивних обтиснень заготовки забезпечується більш інтенсивна витяжка заготовки й скорочується кількість проходів, що, в остаточному підсумку, призводить до підвищення продуктивності процесу. Перед білетировкою злитка іноді виконують кування цапфи, при цьому кування цапфи, білетировку злитка, протяжку і калібрування поковки виконують у чотирибойковому кувальному пристрої за одне нагрівання злитка. Після кожної подачі на величину "s" здійснюють обтиснення ділянки заготовки на величину "∆h". При цьому можливе виконання такого режиму протяжки, при якому, зі збільшенням номера проходу, величину подачі "s" збільшують у порівнянні з величиною подачі на попередньому проході. Таким чином частково або повністю компенсуються втрати тепла заготовки у навколишній простір за рахунок більш інтенсивного деформаційного розігріву її на кожному наступному проході. Це дозволяє виконати все кування за одне нагрівання злитка. Можливе виконання такого режиму кування, при якому в процесі виконання протяжки заготовки, зі збільшенням номера проходу, ступінь деформації заготовки "" при кожному одиничному обтисненні збільшують у порівнянні зі ступенем деформації заготовки на попередньому проході. Це також дозволяє частково або повністю компенсувати втрати тепла заготовки у навколишній простір за рахунок більш інтенсивного деформаційного розігріву її на кожному наступному проході. Це дозволяє виконати все кування за одне нагрівання. Ступінь деформації при кожному одиничному обтисненні заготовки визначають за формулою: = (∆h/ho)-100 %, де: ∆h - величина обтиснення заготовки за прохід; ho - розмір поперечного перерізу заготовки перед обтисненням. Після кожного одиничного обтиснення здійснюють кантування заготовки на кут = 30-60°. При таких кутах кантування досягається найефективніше деформаційне пророблення структури металу за рахунок вдавлення виступаючих ділянок заготовки в центральну зону заготовки (фіг. 1, 2). При кутах кантування менше 30° і більше 60° не забезпечується ефективне деформаційне пророблення структури металу, тому що істотно зменшуються об'єми металу, переміщувані в напрямку центральної зони при обтисненнях заготовки. Калібрування поковки здійснюють також у чотирибойковому кувальному пристрої. При цьому величину подачі й ступінь деформації заготовки при кожному одиничному обтисненні витримують постійними на кожному проході. Цим забезпечується рівномірність властивостей металу по всій довжині поковки. При куванні злитків великого поперечного перерізу в чотирибойковому кувальному пристрої не завжди вистачає сили преса на перших проходах. У зв'язку із цим, перед куванням у чотирибойковому кувальному пристрої іноді виконують кування злитка двома бойками до зменшення розмірів поперечного перерізу заготовки, тому що при куванні двома бойками потрібне значно менше технологічне зусилля у порівнянні з куванням чотирма бойками при тих самих режимах деформації. Отриману заготовку потім продовжують кувати в одному або декількох чотирибойкових кувальних пристроях без її додаткового підігріву. За рахунок цього досягається висока продуктивність процесу й можливість кування злитків з більшими поперечними розмірами. Перед куванням у чотирибойковому кувальному пристрої кування злитка можуть виконувати двома комбінованими бойками, з яких верхній плоский, а нижній - ромбічний. При цьому у порівнянні з куванням у чотирибойковому кувальному пристрої зменшується зусилля кування, а проміжна заготовка в поперечному перерізі має форму багатогранника, що оптимально для подальшого кування в чотирибойковому кувальному пристрої. Перед куванням у чотирибойковому кувальному пристрої кування злитка двома бойками можуть здійснювати також шляхом формування заготовки квадратного поперечного перерізу на кожному проході, а наступне кування в чотирибойковому кувальному пристрої на першому проході шляхом чотирибічних обтиснень ребер заготовки (фіг. 3). Цим забезпечується значне зниження зусилля кування у порівнянні з куванням у чотирибойковому кувальному пристрої. Крім того, цей спосіб забезпечує високу продуктивність процесу витяжки заготовки й інтенсивне деформаційне пророблення структури металу за рахунок глибокого проникнення в осьову зону заготовки об'ємів металу, що перебувають під бойками. 3 UA 98409 C2 5 10 15 20 25 30 35 40 45 50 Приклад здійснення способу. Перед початком кування в робочий простір преса силою 25 МН установили чотирибойковий кувальний пристрій із чотирма бойками. Робоча ділянка кожного бойка складалася з центральної ділянки шириною bс = 120 мм і двох бічних ділянок, що примикають з двох боків під кутом = 135° до центральної ділянки. Прес силою 25 МН був оснащений двома маніпуляторами. Злиток масою 1100 кг відкритої дугової виплавки зі сталі Р6АМ5 нагріли в газовій камерній печі до температури 1150 °С і кували на гідравлічному кувальному пресі силою 25 МН у чотирибойковому кувальному пристрої на поковку діаметром 122 мм. Максимальний розмір поперечного перерізу злитка в його головній частині становив 450 мм, а мінімальний - 350 мм (у донній частині). Кування виконували в одному комплекті бойків за одне нагрівання злитка. При цьому спочатку злиток захопили за донну частину першим маніпулятором і відкували цапфу з боку головної частини злитка. Потім, затиснувши злиток за цапфу в губках другого маніпулятора, виконали білетировку злитка до розміру 350 мм. Після цього, використовуючи той же маніпулятор, білетирований злиток кували за схемою: 350 мм 290 мм 290 мм 250 мм 240 мм 195 мм 170 мм 128 мм 128 мм 122 мм 122 мм. До розміру 250 мм заготовку кували з подачами «у бойки» і «з бойків», без холостих проходів. Потім кування виконували тільки «з бойків», з холостими проходами після кожного проходу з обтисненнями. Після кожного проходу, до другого розміру 128 мм, заготовку кантували на кут 45°, а подачі заготовки між обтисненнями на цих проходах становили 220 - 400 мм. Крім того, зі збільшенням номера проходу, величину подачі заготовки збільшували, починаючи з 220 мм і закінчуючи на восьмому проході (при куванні на розмір 128 мм) подачами 400 мм. При протяжці, на кожному проході, формували заготовку багатогранного поперечного перерізу, а на кожному наступному новому проході - заготовку, поперечний переріз якої повернено відносно попереднього поперечного перерізу на кут 45°. При цьому, на першому проході, при обтисненнях на розмір 290 мм, на третьому проході, при обтисненнях на розмір 250 мм, і на п'ятому проході, при обтисненнях на розмір 195 мм, ширина контактної поверхні заготовки з бойком перевищувала ширину центральної робочої ділянки, але була менша за ширину всієї робочої ділянки. За рахунок таких обтиснень частина металу видавлювалася в простір між бойками, а на наступному проході цей метал вдавлювався (як клин) в осьову зону заготовки, забезпечуючи цим інтенсивні здвигові деформації в поперечному перерізі заготовки. Отриману заготовку багатогранного поперечного перерізу з розмірами в поперечному перерізі 128 мм калібрували на 122 мм з допусками ±1 мм. При цьому після кожного обтиснення заготовку повертали на кут 12-16° (в одному окружному напрямку). Подачі заготовки виконували «з бойків». При калібруванні поковки величину подачі й ступінь деформації заготовки при кожному одиничному обтисненні витримували постійними на кожному проході. На першому проході при калібруванні поковки величина подачі становила 45 мм, а ступінь деформації - 4,0 %; на другому проході величина подачі становила 35 мм, а ступінь деформації 1 %. Продуктивність процесу кування склала 2620 кг/ч. Якість металу оцінювали балом карбідної неоднорідності по трьох зонах поперечного перерізу поковки (ГОСТ 19265-73): 1-а - 5 мм від поверхні поковки; 2-а - середина радіуса поперечного перерізу поковки (1/2R): 3-а - осьова зона поковки. Біля поверхні карбідна неоднорідність відповідала 3 балу, на 1/2R - 5 балу, а в осьовій - 6 балу. Для порівняння, як базовий об'єкт прийняли спосіб виготовлення поковок за прототипом. Продуктивність процесу кування за способом-прототипом склала 2030 кг/год., а якість металу, оцінювана балом карбідної неоднорідності: біля поверхні поковки - 5 бал; на половині радіуса поперечного перерізу поковки - 7 бал; в осьовій зоні поковки - 8 бал. Результати дослідів при інших параметрах процесу представлені в таблиці. 4 UA 98409 C2 Кут Кількість Відношення № досліду повороту, нагрівань, bk/bc, од. од. ° Б.к.н. на Продуктивність, 1/2R кг/год. 1 30 1,27 1 5 2580 2 45 1,35 1 5 2620 3 4 5 6 (прототип) 60 45 1,38 1,18 1,22 1 1 1 5 5-6 5-6 7 Перед куванням у чотирибойковому кувальному пристрої здійснюють кування двома комбінов. бойками Перед куванням у чотирибойковому кувальному пристрої здійснюють кування двома плоскими бойками 2510 2400 2440 2 Примітка 2030 Примітка: Б.к.н. - бал карбідної неоднорідності. 5 Аналіз даних, наведених у таблиці, показує, що якість металу поковок, отриманих способом, що заявляється, (оцінюване балом карбідної неоднорідності), вище за якість металу поковок, отриманих за способом-прототипом. На конкретному прикладі виготовлення поковок зі швидкорізальної сталі Р6АМ5 зниження карбідної неоднорідності склало 1-2 бали. Продуктивність процесу кування за способом, що заявляється, збільшилася на 18,2-29,0 %. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 1. Спосіб виготовлення поковок, що включає нагрівання злитка до кувальної температури, його наступне кування в чотирибойковому кувальному пристрої на кувальному пресі, що включає білетировку злитка, протяжку в кілька проходів шляхом чотирибічного обтиснення з додатковими макрозрушеннями металу в поперечній площині заготовки при кожному одиничному обтисненні чотирма бойками, кожний з яких має робочу ділянку, що містить центральну і дві бічні ділянки, які примикають з обох боків до центральної ділянки під тупим кутом, з формуванням при кожному обтисненні контактної поверхні заготовки з бойком, калібрування поковки, подачу між обтисненнями й кантування, який відрізняється тим, що при протяжці формують заготовку багатогранного поперечного перерізу, а на кожному новому проході формують заготовку, поперечний переріз якої повернено відносно попереднього поперечного перерізу на кут 30-60°, при цьому щонайменше на одному проході, крім останнього, виконують одиничні обтиснення, при яких ширина контактної поверхні заготовки з бойком перевищує ширину центральної робочої ділянки бойка, але менша за ширину всієї робочої ділянки. 2. Спосіб за п. 1, який відрізняється тим, що після нагрівання злитка перед його білетировкою виконують кування цапфи, при цьому кування цапфи, білетировку злитка, протяжку й калібрування поковки виконують у чотирибойковому кувальному пристрої. 3. Спосіб за п. 1 або 2, який відрізняється тим, що зі збільшенням номера проходу при протяжці величину подачі заготовки збільшують у порівнянні з величиною подачі на попередньому проході. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що зі збільшенням номера проходу при протяжці ступінь деформації заготовки при кожному одиничному обтисненні збільшують у порівнянні зі ступенем деформації заготовки на попередньому проході. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що після кожного одиничного обтиснення може здійснюватися кантування заготовки на кут 30-60°. 5 UA 98409 C2 5 10 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що при калібруванні поковки величина подачі й ступінь деформації заготовки при кожному одиничному обтисненні витримані постійними на кожному проході. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що після нагрівання злитка перед його куванням у чотирибойковому кувальному пристрої виконують кування злитка двома бойками. 8. Спосіб за п. 7, який відрізняється тим, що здійснюють кування злитка двома комбінованими бойками, з яких верхній плоский, а нижній - ромбічний. 9. Спосіб за п. 7, який відрізняється тим, що здійснюють кування злитка двома плоскими бойками шляхом формування заготовки квадратного поперечного перерізу на кожному проході, а наступне кування в чотирибойковому кувальному пристрої виконують шляхом чотирибічних обтиснень ребер заготовки. 6 UA 98409 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing forgings

Автори англійськоюLazorkin Viktor Andriiovych

Назва патенту російськоюСпособ получения поковок

Автори російськоюЛазоркин Виктор Андреевич

МПК / Мітки

Мітки: виготовлення, спосіб, поковок

Код посилання

<a href="https://ua.patents.su/9-98409-sposib-vigotovlennya-pokovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення поковок</a>

Попередній патент: Лінійний підвісний ізолятор

Наступний патент: З’єднувальна муфта з електричними контактами для масляно-повітряної суміші

Випадковий патент: Горілка особлива "золото полуботка. ювілейна"