Автоматизована система пристроїв для формоутворення великогабаритних деталей з листового матеріалу

Номер патенту: 102793

Опубліковано: 25.11.2015

Автори: Корольков Юрій Якимович, Подгребельний Микола Семенович, Асташкін Володимир Ілліч, Лупкін Борис Володимирович

Формула / Реферат

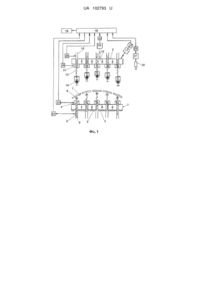

1. Автоматизована система пристроїв для формоутворення великогабаритних деталей з листового матеріалу, яка характеризується тим, що містить набірну матрицю (1), нерухомо встановлену на основі (2), матриця (1) складається з ряду однотипних елементів (3) і вони жорстко з'єднані в масив, зверху кожного елемента (3) розташована опорна гайка (4), яка виконана з можливістю обертання навколо гвинта (5) за допомогою регульованого електроприводу для створення його зворотно-поступального переміщення всередині елемента (3), при цьому на верхньому торці гвинта (5), через шарнірне з'єднання (6), встановлений упор (7), кожен елемент (3) забезпечений датчиком переміщення (8) гвинта (5), над упорами (7) розташований набірний пуансон (9), який складається з ряду однотипних елементів (10) і вони жорстко з'єднані щонайменше в один ряд, при цьому кількість елементів (10) дорівнює кількості елементів (3) набірної матриці в її поперечному ряду, знизу кожного елемента (10) розташована опорна гайка (11), яка виконана з можливістю обертання навколо гвинта (12) за допомогою регульованого електроприводу для створення його зворотно-поступального переміщення всередині елемента (10), при цьому на нижньому торці гвинта (12) встановлено, з можливістю обертання навколо своєї горизонтальної осі і коливання навколо своєї вертикальної осі, обкатувальне колесо (14), кожен елемент (10) забезпечений датчиком (15) переміщення гвинта (12), для здійснення вертикального зворотно-поступального переміщення набірного пуансона (9), в напрямку складальної матриці (1), до нього приєднаний керований силовий привід (16), для здійснення горизонтального зворотно-поступального переміщення набірного пуансона (9), уздовж всієї складальної матриці (1), до нього приєднаний керований силовий привід (17), автоматизована система також містить вимірювальну головку (26), яка розташована над набірною матрицею (1) аналогічно набірному пуансону (9), а привід (27) її управління, разом з системою позиціонування (28), виконаний, наприклад, як роботизований комплекс, система має також системний блок управління (СБУ) (18), виконаний наприклад на базі мікропроцесорної техніки, до якого приєднано показувальний пристрій (ПП) (19), наприклад комп'ютерний монітор, на даний монітор (19) виводять значення всіх потрібних значень технологічних параметрів процесу формоутворення листа, а також результати обмірів геометрії отриманого виробу, для управління процесом формоутворення до СБУ (18) у свою чергу підключені:

силовий привід (16) вертикального переміщення набірного пуансона (9) (через блок управління (БУ) (20));

силовий привід (17) горизонтального зворотно-поступального переміщення набірного пуансона (9), уздовж всієї складальної матриці (1), (через БУ (21));

регульований електропривод кожної гайки (4) гвинта (5) (через БУ (22));

датчик переміщення (8) кожного гвинта (5) (через БУ (23));

регульований електропривід кожної гайки (11) гвинта (12) (через БУ (24));

датчик переміщення (15) кожного гвинта (12) (через БУ (25));

вимірювальна головка (26) підключена до приводу (27) системи позиціонування (28),

сама вимірювальна головка (26) розташована над складальною матрицею (1), незалежно від набірного пуансона (9), а привід (27) з системою позиціонування (28) може бути виконаний як роботизований комплекс.

2. Автоматизована система пристроїв за п. 1, яка відрізняється тим, що упор (7) виконаний у вигляді однієї, наприклад, виготовленої з металу або з пластика пластини або з пакета пластин.

3. Автоматизована система пристроїв за п. 1, яка відрізняється тим, що датчик переміщення (8) гвинтів (5, 12) виконані безконтактними або контактними, наприклад, у вигляді ємнісного або індукційного, або реостатного типів.

4. Автоматизована система пристроїв за п. 1, який відрізняється тим, що керовані силові приводи (16,17) набірного пуансона (9) виконані гідравлічного або електромеханічного типів.

Текст

Реферат: Автоматизована система пристроїв для формоутворення великогабаритних деталей з листового матеріалу, а саме: з високоміцного алюмінієвого сплаву типу монолітних пресованих або фрезерованих панелей; з титанового сплаву; зі сталі - шляхом зміни форми, і призначений для використання в літакобудуванні, суднобудуванні та інших галузях промисловості. Корисна модель дозволяє забезпечити бездефектне формоутворення і таким чином підвищити втомну міцність деталі шляхом поєднання поперечної деформації і поздовжньої обкатки листа. UA 102793 U (12) UA 102793 U UA 102793 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області обробки металів тиском, а саме до виготовлення габаритних деталей з листового матеріалу, а саме: з високоміцного алюмінієвого сплаву типу монолітних пресованих або фрезерованих панелей; з титанового сплаву; зі сталі - шляхом зміни форми, і призначений для використання в літакобудуванні, суднобудуванні та інших галузях промисловості. Заявнику з рівня техніки невідомо ні один пристрій, який міг би бути вибраний як найбільш близьким з технічного результату до заявленої автоматизованої системи пристроїв для формоутворення великогабаритних деталей з листового матеріалу. Задачею корисної моделі є також створення автоматизованої системи пристроїв для формоутворення великогабаритних деталей з листового матеріалу шляхом розробки комплексу пристроїв об'єднаних в систему, яка забезпечить: висока якість процесу формоутворення; високу втомну міцність виробу; повну автоматизацію всього цього процесу. Поставлена задача вирішена в створенні автоматизованої системи пристроїв для формоутворення великогабаритних деталей з листового матеріалу, згідно з корисною моделлю, містить набірну матрицю нерухомо встановлену на основі. Матриця складається з ряду однотипних елементів жорстко з'єднаних між собою в загальний масив. Зверху кожного елемента розташована опорна гайка, яка виконана з можливістю обертання навколо гвинта за допомогою електроприводу для створення зворотно-поступального переміщення гвинта всередині елемента, при цьому на верхньому торці гвинта, через шарнірне з'єднання, встановлений упор. Кожен елемент забезпечений датчиком переміщення гвинта. Над упорами розташований набірний пуансон, який складається з ряду однотипних елементів і вони жорстко з'єднані щонайменше в один ряд, при цьому кількість елементів дорівнює кількості елементів набірної матриці в її поперечному ряду. Знизу кожного елемента розташована опорна гайка, виконана з можливістю обертання навколо гвинта, який в свою чергу за допомогою електроприводу створює зворотно-поступальне переміщення всередині елемента. При цьому на нижньому торці гвинта, встановлено, з можливістю обертання навколо своєї горизонтальної осі і коливання навколо своєї вертикальної осі, обкатувальний ролик. Кожен елемент забезпечений датчиком вертикального переміщення гвинта. Для здійснення вертикального зворотно-поступального переміщення набірного пуансона, в напрямку набірної матриці, до нього приєднаний керований силовий привід. Для здійснення горизонтального зворотно-поступального переміщення набірного пуансона, уздовж всієї складальної матриці, до нього приєднаний керований силовий привід. Автоматизована система також містить вимірювальну головку, яка розташована над складальної матрицею аналогічно набірному пуансону, а привід її управління, разом з системою позиціонування, виконаний, наприклад, як роботизований комплекс. Система має також системний блок управління (СБУ), виконаний, наприклад, на базі мікропроцесорної техніки, до якого приєднано пристрій, що показує (ПП), наприклад комп'ютерний монітор. На даний монітор виводять значення всіх потрібних значень технологічних параметрів процесу формоутворення листа, а також результати обмірів геометрії отриманого вироби. Для управління процесом формоутворення до СБУ в свою чергу підключені: силовий привід вертикального переміщення набірного пуансона (через блок управління (БУ); силовий привід горизонтального зворотно-поступального переміщення набірного пуансона, уздовж всієї складальної матриці, (через БУ); регулюючий електропривід кожної гайки гвинта упору (через БУ); датчик переміщення кожного гвинта упору (через БУ); регулюючий електропривід кожної гайки гвинта обкатувального ролика (через БУ); датчик переміщення кожного гвинта обкатувального ролика (через БУ); вимірювальна головка підключена до приводу системи позиціонування. Сама вимірювальна головка розташована над набірною матрицею, незалежно від набірного пуансона, а привід з системою позиціонування може бути виконаний як роботизований комплекс. Упор виконаний у вигляді однієї, наприклад, виготовленої з металу або з пластика пластини, або з пакета пластин. Датчики переміщення гвинтів виконані безконтактними або контактними, наприклад, у вигляді ємнісного або індукційного, або реостатного типів. Керовані силові приводи набірного пуансона виконані гідравлічного або електромеханічного типів. Автоматизована система реалізує багатоходову суміщену поперечну деформацію і поздовжню обкатку листа, що дозволяє здійснити бездефектну деформацію листового матеріалу з широким діапазоном товщин. Гнуття відбувається за межами пружності в області пластичних деформацій оброблюваних матеріалів. Після прикладання навантаження до листа, встановленого на упорах набірної матриці, за допомогою роликів набірного пуансона у деформованому листі має місце залишкова пластична деформація, а також має місце пружна деформація. При знятті навантаження відбувається зняття пружної деформації, внаслідок чого 1 UA 102793 U 5 10 15 20 25 30 35 40 45 50 55 60 змінюється форма вигнутої деталі. Це явище, зване "пружинення", враховується при програмованому розташуванні як упорів, так і обкатувальних роликів. Дана корисна модель пояснюється ілюстративними матеріалами, де: - на фігурі 1 зображена принципова схема системи пристроїв, яка реалізує заявлений спосіб; - на фігурі 2 зображена принципова блок-схема функціонування системи пристроїв, яка реалізує заявлений спосіб; - на фігурі 3 зображена циклограма, в табличній формі, роботи автоматизованої системи. Заявлена система містить (фіг. 1) набірну матрицю 1, нерухомо встановлену на основі 2. Матриця 1 складається з ряду однотипних елементів 3 і вони жорстко з'єднані в масив (розмір масиву повинен відповідати розміру аркуша призначеного для формоутворення). Зверху кожного елемента 3 розташована опорна гайка 4, яка виконана з можливістю обертання навколо гвинта 5 за допомогою регулюючого електроприводу (на фігурі не показано) для створення його зворотно-поступального переміщення всередині елемента 3, при цьому на верхньому торці гвинта 5, через шарнірне з'єднання 6 встановлений упор 7. Упор 7 виконаний у вигляді однієї пластини, наприклад виготовленої з металу або з пластика або з пакету пластин, що забезпечує ефект ресори. Кожен елемент 3 забезпечений датчиком переміщення 8 гвинта упору 5, виконаним в безконтактному або контактному варіанті, наприклад, у вигляді ємнісного або індукційного, або реостатного типів. Над упорами 7 розташований набірний пуансон 9, який складається з ряду однотипних елементів 10 і вони жорстко з'єднані щонайменше в один ряд, при цьому кількість елементів 10 дорівнює кількості елементів 3 складальної матриці в її поперечному ряду. Знизу кожного елемента 10 розташована опорна гайка 11, яка виконана з можливістю обертання навколо гвинта 12 за допомогою регулюючого електроприводу (на фігурі не показано) для створення його зворотно-поступального переміщення всередині елемента 10, при цьому на нижньому торці гвинта 12, через наприклад вилкове з'єднання 13, встановлено, з можливістю обертання навколо своєї горизонтальної осі і коливання навколо своєї вертикальної осі, обкатувальний 14 ролик. Кожен елемент 10 забезпечений датчиком 15 переміщення гвинта 12, наприклад, у вигляді безконтактного або контактного типів, наприклад, у вигляді ємнісного або індукційного, або реостатного типів датчика. Для здійснення вертикального зворотнопоступального переміщення набірного пуансона 9, в напрямку набірної матриці 1, до нього приєднаний керований силовий привід 16. Даний привід може бути виконаний як гідравлічного, так і електромеханічного типів з відповідним блоком управління 20. Для здійснення горизонтального зворотно-поступального переміщення набірного пуансона 9, уздовж всієї набірної матриці 1, до нього приєднаний керований силовий привід 17. Даний привід може бути виконаний як гідравлічного, так і електромеханічного типів з відповідними блоком управління 21, -3 -3 що забезпечує швидкість переміщення набірного пуансона 9 від 5*10 м/с до 20*10 м/с. Наприклад набірний пуансон 9, з керованим силовим приводом 16, може бути встановлений на рухомому порталі (на фігурі 1 не показане), виконаного з можливістю переміщення уздовж набірної матриці від керованого силового приводу 17. Зусилля деформації, що припадає на 2 2 один обкатувальний ролик 14 лежить у межах від 5*10 Η до 15*10 Η і залежить від матеріалу листа і його товщини. Автоматизована система також містить вимірювальну головку 26, яка розташована над набірною матрицею 1 аналогічно набірному пуансону 9, а привід 27ее управління, разом з системою позиціонування 28, виконаний, наприклад, як роботизований комплекс (на фігурі 1 не показане). Система має також системний блок управління (СБУ) 18, виконаний наприклад на базі мікропроцесорної техніки, до якого приєднано пристрій, що показує (ПП) 19, наприклад комп'ютерний монітор. Наданий монітор 19 виводять значення всіх потрібних значень технологічних параметрів процесу формоутворення листа, а також результати обмірів геометрії отриманого виробу. Для управління процесом формоутворення до СБУ 18 в свою чергу підключені: силовий привід 16 вертикального переміщення набірного пуансона 9 (через блок управління (БУ) 20); силовий привід 17 горизонтального зворотнопоступального переміщення набірного пуансона 9, уздовж всієї складальної матриці 1, (через БУ 21); регулюючий електропривід кожної гайки 4, гвинти 5 (через БУ 22); датчик переміщення 8 кожного гвинта 5 (через БУ 23); регулюючий електропривід кожної гайки 11 гвинта 12 (через БУ 24); датчик переміщення 15 кожного гвинта 12 (через БУ 25); вимірювальна головка 26 підключена до приводу 27 системи позиціонування 28. Сама вимірювальна головка 26 розташована над складальною матрицею 1, незалежно від набірного пуансона 9, а привід 27 з системою позиціонування 28 може бути виконана як роботизований комплекс (на фігурі 1 не показане). Автоматизована система пристроїв для формоутворення великогабаритних деталей з листового матеріалу працює таким чином (див. Фіг. 1, фіг. 2, фіг. 3). 2 UA 102793 U 5 10 15 20 25 30 35 40 45 50 55 60 Спочатку в СБУ 18 вводиться програма формоутворення листового матеріалу, в якій відображається технологічний процес формоутворення з наступними параметрами: кількість переходів при формоутворенні листа; геометрія розташування упорів 7 по всій поверхні набірної матриці 1 (відповідає потрібної теоретичної геометрії поверхні для кожного переходу формоутворення); геометрія (координати) розташування обкатувальних роликів 14 (для кожного переходу формоутворення); необхідне зусилля деформації при формоутворення листа за допомогою обкатувати роликів за рахунок приводу 16; швидкість горизонтального переміщення набірного пуансона 9 від привода 17; координати переміщення вимірювальної головки 26 по поверхні листа після закінчення процесу формоутворення за допомогою системи позиціонування 27. Спочатку СБУ 18 подає сигнал на переміщення кожного з упорів 7 на необхідне для нього відстань для здійснення першого переходу формоутворення. Аналогічно СБУ 18 подає сигнал на переміщення кожного з обкатувальних роликів 14 на необхідну для нього відстань для здійснення першого переходу формоутворення. Після чого заготовку листа розташовують між набірною матрицею 1 і набірним пуансоном 9. Потім СБУ 18 подає сигнал через БУ 20 на силовий привід 16 вертикального переміщення набірного пуансона 9 для початкового обтиснення листа за допомогою обкатувальних роликів 14 над першим рядом упорів 7. Силовий привід 17, по сигналу від СБУ 18, через БУ 21, здійснює горизонтальне переміщення набірного пуансона 9, уздовж всієї складальної матриці 1. При цьому переміщаються обкатувальні ролики 14 протягом всього переходу по листу, деформують його (пряма обкатка) до зіткнення з відповідними упорами 7. Після закінчення першого переходу формоутворення набірний пуансон 9 по сигналу від СБУ 18 і за допомогою приводу 17 повертається (зворотна обкатка) у вихідне положення. У вихідному положенні пуансон 9 підіймається за допомогою приводу 16 вгору над листом (для силового розвантаження гайки 11), а упори 7 по сигналу від СБУ 18 за допомогою кожного гвинта 5 і гайки 4 з електроприводом опускаються до величини відповідної геометрії, потрібної для формоутворення листа під другий перехід. Після чого обкатувальні ролики опускаються до геометрії, яка відповідає другому переходу і цикл (деформація листа обкатувальними роликами 14 і їх переміщення уздовж листа) повторює таку кількість переходів, яку закладено в програмі. Після закінчення процесу формоутворення за допомогою вимірювальної головки 26, по сигналу від СБУ 18, проводять вимірювання фактичної геометрії формоутворюючого листа і вводять в СБУ 18 для порівняння отриманої геометрії з потрібної, і в разі невідповідності даних проводять коректування параметрів здійснення процесу (додатково один-два переходи) з подальшим вимірюванням геометрії листа. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Автоматизована система пристроїв для формоутворення великогабаритних деталей з листового матеріалу, яка характеризується тим, що містить набірну матрицю (1), нерухомо встановлену на основі (2), матриця (1) складається з ряду однотипних елементів (3) і вони жорстко з'єднані в масив, зверху кожного елемента (3) розташована опорна гайка (4), яка виконана з можливістю обертання навколо гвинта (5) за допомогою регульованого електроприводу для створення його зворотно-поступального переміщення всередині елемента (3), при цьому на верхньому торці гвинта (5), через шарнірне з'єднання (6), встановлений упор (7), кожен елемент (3) забезпечений датчиком переміщення (8) гвинта (5), над упорами (7) розташований набірний пуансон (9), який складається з ряду однотипних елементів (10) і вони жорстко з'єднані щонайменше в один ряд, при цьому кількість елементів (10) дорівнює кількості елементів (3) набірної матриці в її поперечному ряду, знизу кожного елемента (10) розташована опорна гайка (11), яка виконана з можливістю обертання навколо гвинта (12) за допомогою регульованого електроприводу для створення його зворотно-поступального переміщення всередині елемента (10), при цьому на нижньому торці гвинта (12) встановлено, з можливістю обертання навколо своєї горизонтальної осі і коливання навколо своєї вертикальної осі, обкатувальне колесо (14), кожен елемент (10) забезпечений датчиком (15) переміщення гвинта (12), для здійснення вертикального зворотно-поступального переміщення набірного пуансона (9), в напрямку складальної матриці (1), до нього приєднаний керований силовий привід (16), для здійснення горизонтального зворотно-поступального переміщення набірного пуансона (9), уздовж всієї складальної матриці (1), до нього приєднаний керований силовий привід (17), автоматизована система також містить вимірювальну головку (26), яка розташована над набірною матрицею (1) аналогічно набірному пуансону (9), а привід (27) її управління, разом з системою позиціонування (28), виконаний, наприклад, як роботизований комплекс, система має також системний блок управління (СБУ) (18), виконаний наприклад на базі мікропроцесорної 3 UA 102793 U 5 10 15 20 техніки, до якого приєднано показувальний пристрій (ПП) (19), наприклад комп'ютерний монітор, на даний монітор (19) виводять значення всіх потрібних значень технологічних параметрів процесу формоутворення листа, а також результати обмірів геометрії отриманого виробу, для управління процесом формоутворення до СБУ (18) у свою чергу підключені: силовий привід (16) вертикального переміщення набірного пуансона (9) (через блок управління (БУ) (20)); силовий привід (17) горизонтального зворотно-поступального переміщення набірного пуансона (9), уздовж всієї складальної матриці (1), (через БУ (21)); регульований електропривод кожної гайки (4) гвинта (5) (через БУ (22)); датчик переміщення (8) кожного гвинта (5) (через БУ (23)); регульований електропривід кожної гайки (11) гвинта (12) (через БУ (24)); датчик переміщення (15) кожного гвинта (12) (через БУ (25)); вимірювальна головка (26) підключена до приводу (27) системи позиціонування (28), сама вимірювальна головка (26) розташована над складальною матрицею (1), незалежно від набірного пуансона (9), а привід (27) з системою позиціонування (28) може бути виконаний як роботизований комплекс. 2. Автоматизована система пристроїв за п. 1, яка відрізняється тим, що упор (7) виконаний у вигляді однієї, наприклад, виготовленої з металу або з пластика пластини або з пакета пластин. 3. Автоматизована система пристроїв за п. 1, яка відрізняється тим, що датчик переміщення (8) гвинтів (5, 12) виконані безконтактними або контактними, наприклад, у вигляді ємнісного або індукційного, або реостатного типів. 4. Автоматизована система пристроїв за п. 1, який відрізняється тим, що керовані силові приводи (16,17) набірного пуансона (9) виконані гідравлічного або електромеханічного типів. 4 UA 102793 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюAutomated system of devices for forming large parts of sheet material

Автори англійськоюPodhrebelnyi Mykola Semenovych, Lupkin Borys Volodymyrovych, Korolkov Yurii Yakymovych, Astashkin Volodymyr Illich

Назва патенту російськоюАвтоматизированная система устройств для формообразования крупногабаритных деталей из листового материала

Автори російськоюПодгребельный Николай Семенович, Лупкин Борис Владимирович, Корольков Юрий Акимович, Асташкин Владимир Ильич

МПК / Мітки

МПК: B21D 11/20, B21D 5/00

Мітки: система, пристроїв, деталей, матеріалу, формоутворення, великогабаритних, автоматизована, листового

Код посилання

<a href="https://ua.patents.su/7-102793-avtomatizovana-sistema-pristrov-dlya-formoutvorennya-velikogabaritnikh-detalejj-z-listovogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Автоматизована система пристроїв для формоутворення великогабаритних деталей з листового матеріалу</a>

Попередній патент: Спосіб формоутворення великогабаритних деталей з листового матеріалу

Наступний патент: Рухома гільза циліндра

Випадковий патент: Кремнієорганічна композиція для фасадних покриттів