Спосіб формоутворення великогабаритних зварених листових деталей замкнутого контуру і штамп для його здійснення

Номер патенту: 13248

Опубліковано: 28.02.1997

Автори: Поданенко Володимир Ілліч, Юдін Геннадій Степанович, Шнітман Лев Ісакович

Формула / Реферат

1. Способ формообразования крупногабаритных сварных листовых деталей замкнутого контура, включающий операции формовки и калибровки с использованием секционного пуансона, отличающийся тем, что калибровку заготовки производят дважды, при этом перед каждой калибровкой заготовку кантуют на 180°, обеспечивая сдвиг мест контакт стыков секций пуансона с заготовкой на каждой операции.

2. Штамп для формообразования крупногабаритных сварных листовых деталей замкнутого контура, содержащий подвижную и неподвижную плиты, жестко закрепленный на одной из них клин с многогранной рабочей поверхностью, а также матрицу с замкнутым контуром и опорную плиту с радиальными направляющими и установленными в последних с возможностью перемещения секциями пуансона, отличающийся тем, что он снабжен ограничителем хода в виде сменной прокладки, жестко закрепленной напротив торца клина на противоположной ему плите, на последней неподвижно смонтирована матрица с возможностью контакта своим торцом с секциями пуансона, при этом опорная плита подпружинена относительно плиты с клином, а секции пуансона выполнены в нечетном количестве, и относительно осей симметрии пуансона в каждой одной его половине размещено на одну секцию больше, чем во второй, со смещением плоскостей стыка секций одной половины относительно диаметрально расположенных плоскостей стыка секций другой половины на угол, равный половине центрального угла секций.

Текст

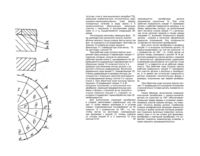

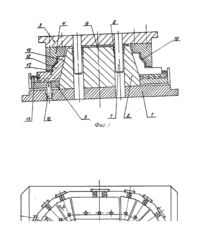

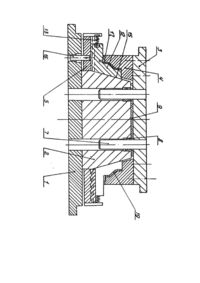

1. Способ формообразования крупнога баритных сварных листовых деталей замк нутого контура, включающий операции формовки и калибровки с использованием секционного пуансона, о т л и ч а ю щ и й с я тем, что калибровку заготовки производят дважды, при этом перед каждой калибровкой заготовку кантуют на 180°, обеспечивая сдвиг мест контакт стыков секций пуансона с заго товкой на каждой операции. 2. Штамп для формообразования крупногабаритных сварных листовых деталей замкнутого контура, содержащий подвижную и неподвижную плиты, жестко закрепленный на одной из них клин с многогранной рабочей поверхностью, а также матрицу с замкнутым контуром и опорную плиту с радиальными направляющими и установленными в последних с возможностью перемещения секциями пуансона, о т л и ч а ю щийся тем, что он снабжен ограничителем хода в виде сменной прокладки, жестко закрепленной напротив торца клина на противоположной ему плите, на последней неподвижно смонтирована матрица с возможностью контакта своим торцом с секциями пуансона, при этом опорная плита подпружинена относительно плиты с клином, а секции пуансона выполнены в нечетном количестве, и относительно осей симметрии пуансона в каждой одной его половине размещено на одну секцию больше, чем во второй, со смещением плоскостей стыка секций одной половины относительно диаметрально расположенных плоскостей стыка секций другой половины на угол, равный половине центрального угла секций. Изобретение относится к технологии холодной обработки металлов давлением и может быть использовано для изготовления крупногабаритных сварных листовых деталей замкнутого контура с двумя взаимноперпендикулярными осями симметрии. Известен способ формоизменения ци одной вставке усилием подпора, производя одновременно формовку заготовки путем поворота вставок одна относительно другой с последующим удалением вставок, после чего производят калибровку полученной детали [1]. Известен штамп для правки кольцевых С > СА)СО новленные соосно на опорной плите и на фланце клина [2]. Недостатки известных способа и штампа состоят в том, что они не обеспечивают получение точной формы деталей замкнутого контура с двумя взаимно-перпендикулярными осями симметрии из-за наличия огранки контура в местах контакта стыков секций пуансона, между которыми имеются зазоры с деталью и неполного оформления контура в зонах малых радиусов сопряжения участков криволинейной образующей контура, и требует для выполнения операции формовки и калибровки применения различных устройств, что увеличивает затраты на их изготовление. В основу изобретения поставлена задача повышения точности формы при изготовлении деталей с двумя взаимно перпендикулярными осями симметрии, а также, снижение стоимости изготовления деталей за счет сокращения номенклатуры применяемых штампов и увеличение производительности. Это достигается тем, что в способе формообразования крупногабаритных сварных листовых деталей замкнутого контура, включающем операции и калибровки с использованием секционного пуансона, калибровку заготовки кантуют на 180°, обеспечивая сдвиг мест контакта стыков секций пуансона с заготовкой на каждой операции. Штамп для осуществления способа, содержащий подвижную и неподвижную плиты, жестко закрепленный на одной из них клин с многогранной рабочей поверхностью, матрицу с замкнутым контуром и опорную плиту с радиальными направляющими и установленными в последних с возможностью перемещений секциями пуансона, снабжен ограничителем хода в виде сменной прокладки, закрепленной напротив торца клина на противоположной ему плите, на последней неподвижно смонтирована матрица с возможностью контакта своим торцом с секциями пуансона, опорная плита подпружинена относительно плиты с клином, а секции пуансона выполнены в нечетном количестве, и относительно осей симметрии пуансона в одной его половине размещено не одну секцию больше, чем во второй, со смещением плоскостей стыка схема расположения секций пуансона; на фиг.5 показан разрез изготовляемой детали; на фиг.6 5 показано сечение Б-Б на фиг.5. Штамп для формообразования крупногабаритных сварных листовых деталей замкнутого контура с двумя взаимно перпендикулярными осями симметрии содержит не10 подвижную плиту 1 с установленными на ней клином 2 с многогранной рабочей поверхностью, подвижную плиту 3 с закрепленной на ней жесткой калибровочной матрицей 4 замкнутого контура и промежу* 15 точную опорную плиту 5 подпружиненную с помощью пружин 6 относительно плиты 1. На плите 3 закреплены направляющие колонки 7, которые связаны с направляющими втулками 8, размещенными в отвер20 стиях клина 2, а на плите 3 напротив торца клина 2 закреплена сменная мерная прокладка 9. Опорная плита 5 выполнена с радиальными Т-образными пазами 10, в которых с 25 возможностью перемещения установлен комплект секций (секторов) 11 разжимного пуансона 12, снабженных возвратными пружинами 13, упирающихся в планки 14 и прижимающих скосы 15 секций 11 к рабочим 30 граням клина 2. На опорной плите 5 закреплены направляющие колонки 16, а плита 1 снабжена откидными болтами (на фиг. не показано) для регулировки крайнего положения опорной плиты 5. 35 На секциях 11 установлены опорные фиксаторы 17, на торце одного из которых нанесена метка-риска 18, лежащая в плоскости большой оси симметрии овала (т.е. плоскости О'-О). 40 Разжимной пуансон 12 содержит нечетное количество секций 11 в примере конкретного выполнения - семнадцать секций, из которых пятнадцать, обозначенных цифрами I-XV, выполнены одинаковыми с цент45 ральным углом а, а две секции XVI и XVII выполнены с центральным углом „• При этом в одной {например, правой относительно малой оси симметрии овала) половине 50 пуансона расположено восемь секций (с I по VIII), а в левой половине - семь секций (с IX по XV). Плоскости стыка смежных секций в левой половине пуансона (например, плоскость 0-0 стыка секций XII и Фиг. 5 Фи?. 6 OKJVI де і «їли іу типа выхлопного патрубка ГТД, имеющей симметричную относительно двух взаимно-перпендикулярных осей форму поперечных сечений в виде овала и 5 криволинейные образующие, имеющие участки с наружным и внутренними радиусами ґн и rBl осуществляется следующим образом. На исходную заготовку, имеющую фор- 10 му цилиндра или усеченного конуса, наносят вблизи нижнего торца осевую метку-риску (на фиг. не показано) и устанавливают заготовку на пуансон 12 штампа до упора торцом в фиксаторы 17, совмещая при этом метку 15 на заготовке с риской 18. При рабочем ходе ползуна пресса, внутренний торец матрицы 4 перемещает секции 11 пуансона, которые, скользя по наклонным рабочим граням клина 2, одновременно пе- 20 ремещаются в радиальных направлениях по Тобразным пазам 10 опорной плиты 5 и формуют растяжением контур детали с заданной степенью деформации. Величина радиального хода секций 11, определяющая 25 степень деформации и размеры контура, регулируется с помощью сменной прокладки 9, устанавливаемой между плитой 3 и торцом клина 2. При обратном ходе ползуна пресса пружины 13 возвращают секции 11 в 30 исходное положение, а полученный полуфабрикат, имеющий предварительные размеры и форму с огранкой из-за зазоров в стыках смежных секций 11, снимают со штампа и подвергают термообработке (при 35 необходимости). Для выполнения операций калибровки в штампе увеличивают радиальный ход сек ции 11 путем замены прокладки 9. и устанав ливают отформованный полуфабрикат на 40 пуансон 12 с разворотом на 180°, т.е. так. чтобы метка на заготовке, совпадавшая при формовке с риской 13. теперь совпала со стыком секций IV и V пуансона 12 (пло скостью О-О). 45 производится калибровка детали разжимным пуансоном 12. При этом рабочая поверхность секций 11 прижимает деталь к рабочей поверхности матрицы 4 по всему замкнутому контуру, за исключением мест контакта стыков секций 11 с деталью, где из-за наличия зазоров в стыках между секциями 11, возникает погрешность формы детали - огранка и неполное оформление радиусов сопряжений. Эти погрешности устраняются повторной калибровкой. Для этого после калибровки и возврата секций 11 в исходное положение деталь 19 переустанавливают на том же пуансоне 12 с разворотом на 180°, т.е. чтобы метка на детали теперь совпадала с риской 18. В результате разворота участки детали с огранкой и неполностью оформленными радиусами сопряжений расположатся не в местах стыка секций 11, а сдвинутся на их рабочую поверхность. При рабочем ходе ползуна пресса рабочая поверхность секций 11 прижимает эти участки детали к матрице и калибрует их, в то время как остальная поверхность детали сохраняет окончательную форму и размеры, полученные при первой калибровке. При обратном ходе ползуна пресса сек-' ции 11 возвращаются в исходное положение и окончательно готовая деталь снимается со штампа. Таким образом, выполнение операции повторной калибровки с переустановкой детали на пуансоне на 180° обеспечивает локальную правку формы и устраняет прямолинейные участки огранки контура, что повышает точность формы детали. Снабжение штампа калибровочной матрицей замкнутого контура и выбор качества секторов разжимного пуансона нечетным позволяют использовать один и тот же штамп для формовки, калибровки и повторной калибровки, что позволяет сократить номенклатуру штампов, а также повысить производительность. Фиг. / 13248 Изготовление крупногабаритной листовой детали 19 типа выхлопного патрубка ГТД, имеющей симметричную относительно двух взаимно-перпендикулярных осей форму поперечных сечений в виде овала и криволинейные образующие, имеющие участки с наружным и внутренними радиусами гн и Гв, осуществляется следующим образом На исходную заготовку, имеющую форму цилиндра или усеченного конуса, наносят вблизи нижнего торца осевую метку-риску (на фиг. не показано) и устанавливают заготовку на пуансон 12 штампа до упора торцом в фиксаторы 17, совмещая при этом метку на заготовке с риской 18 При рабочем ходе ползуна пресса, внутренний торец матрицы 4 перемещает секции 11 пуансона, которые, скользя по наклонным рабочим граням клина 2, одновременно перемещаются в радиальных направлениях по Т-образным пазам 10 опорной плиты 5 и формуют растяжением контур детали с заданной степенью деформации. Величина радиального хода секций 11, определяющая степень деформации и размеры контура, регулируется с помощью сменной прокладки 9, устанавливаемой между плитой 3 и торцом клина 2. При обратном ходе ползуна пресса пружины 13 возвращают секции 11 в исходное положение, а полученный полуфабрикат, имеющий предварительные размеры и форму с огранкой из-за зазоров в стыках смежных секций 11, снимают со штампа и подвергают термообработке (при необходимости). Для выполнения операций калибровки в штампе увеличивают радиальный ход секции 11 путем замены прокладки 9, и устанавливают отформованный полуфабрикат на пуансон 12 с разворотом на 180°. т.е. так, чтобы метка на заготовке, совпадавшая при формовке с риской 18, теперь совпала со стыком секций IV и V пуансона 12 (плоскостью О-О). При рабочем ходе ползуна пресса производится калибровка детали разжимным пуансоном 12. При этом рабочая поверхность секций 11 прижимает деталь к рабочей 5 поверхности матрицы 4 по всему замкнутому контуру, за исключением мест контакта стыков секций 11с деталью, где из-за наличия зазоров в стыках между секциями 11, возникает погрешность формы детали - огранка и 10 неполное оформление радиусов сопряжений. Эти погрешности устраняются повторной калибровкой. Для этого после калибровки и возврата секций 11 в исходное положение деталь 19 15 переустанавливают на том же пуансоне 12 с разворотом на 180°, те. чтобы метка на детали теперь совпадала с риской 18. В результате разворота участки детали с огранкой и неполностью оформленными радиусами 20 сопряжений расположатся не в местах стыка секций 11, а сдвинутся на их рабочую поверхность. При рабочем ходе ползуна пресса рабочая поверхность секций 11 прижимает эти участки детали к матрице и калибрует 25 их, в то время как остальная поверхность детали сохраняет окончательную форму и размеры, полученные при первой калибровке. При обратном ходе ползуна пресса сек- * 30 ции 11 возвращаются в исходное положение и окончательно готовая деталь снимается со штампа. Таким образом, выполнение операции повторной калибровки с переустановкой 35 детали на пуансоне на 180° обеспечивает локальную правку формы и устраняет прямолинейные участки огранки контура, что повышает точность формы детали. Снабжение штампа калибровочной матрицей замкнутого 40 контура и выбор качества секторов разжимного пуансона нечетным позволяют использовать один и тот же штамп для формовки, калибровки и повторной калибровки, что позволяет сократить номенклатуру штампов, а 45 также повысить производительность. 13248 диально-подвижными секциями пуансона и дополнительные правящие элементы, установленные соосно на опорной плите и на фланце клина [2]. Недостатки известных способа и штампа состоят в том, что они не обеспечивают получение точной формы деталей замкнутого контура с двумя взаимно-перпендикулярными осями симметрии из-за наличия огранки контура в местах контакта стыков секций пуансона, между которыми имеются зазоры с деталью и неполного оформления контура в зонах малых радиусов сопряжения участков криволинейной образующей контура, и требует для выполнения операции формовки и калибровки применения различных устройств, что увеличивает затраты на их изготовление. В основу изобретения поставлена задача повышения точности формы при изготовлении деталей с двумя взаимно перпендикулярными осями симметрии, а также снижение стоимости изготовления деталей за счет сокращения номенклатуры применяемых штампов и увеличение производительности. Это достигается тем, что в способе формообразования крупногабаритных сварных листовых деталей замкнутого контура, включающем операции и калибровки с использованием секционного пуансона, калибровку заготовки кантуют на 180°, обеспечивая сдвиг мест контакта стыков секций пуансона с заготовкой на каждой операции. Штамп для осуществления способа, содержащий подвижную и неподвижную плиты, жестко закрепленный на одной из них клин с многогранной рабочей поверхностью, матрицу с замкнутым контуром и опорную плиту с радиальными направляющими и установленными в последних с возможностью перемещений секциями пуансона, снабжен ограничителем хода в виде сменной прокладки, закрепленной напротив торца клина на противоположной ему плите, на последней неподвижно смонтирована матрица с возможностью контакта своим торцом с секциями пуансона, опорная плита подпружинена относительно плиты с клином, а секции пуансона выполнены в нечетном количестве, и относительно осей симметрии пуансона в одной его половине размещено на одну секцию больше, чем во второй, со смещением плоскостей стыка секций одной половины относительно диаметрально расположенных плоскостей стыка секций другой половины на угол, равный половине центрального угла секций. На фиг.1 показан фронтальный разрез штампа; на фиг.2 - штамп без верхней плиты в виде сверху; на фиг.З - сечение А-А на фиг.2; на фиг.4 показана схема расположения секций пуансона; на фиг.5 показан разрез изготовляемой детали; на фиг.6 5 показано сечение Б-Б на фиг.5. Штамп для формообразования крупногабаритных сварных листовых деталей замкнутого контура с двумя взаимно перпендикулярными осями симметрии содержит не10 подвижную плиту 1 с установленными на ней клином 2 с многогранной рабочей поверхностью, подвижную плиту 3 с закрепленной на ней жесткой калибровочной матрицей 4 замкнутого контура и промежу15 точную опорную плиту 5 подпружиненную с помощью пружин 6 относительно плиты 1. На плите 3 закреплены направляющие колонки 7, которые связаны с направляющими втулками 8, размещенными в отвер20 стиях клина 2, а на плите 3 напротив торца клина 2 закреплена сменная мерная прокладка 9. Опорная плита 5 выполнена с радиальными Т-образными пазами 10, в которых с 25 возможностью перемещения установлен комплект секций (секторов) 11 разжимного пуансона 12, снабженных возвратными пружинами 13, упирающихся в планки 14 и прижимающих скосы 15 секций 11 к рабочим 30 граням клина 2. На опорной плите 5 закреплены направляющие колонки 16, а плита 1 снабжена откидными болтами (на фиг. не показано) для регулировки крайнего положения опорной плиты 5. 35 На секциях 11 установлены опорные фиксаторы 17, на торце одного из которых нанесена метка-риска 18, лежащая в плоскости большой оси симметрии овала (т.е. плоскости О'-О'). 40 Разжимной пуансон 12 содержит нечетное количество секций 11 в примере конкретного выполнения - семнадцать секций, из которых пятнадцать, обозначенных цифрами I-XV, выполнены одинаковыми с цент45 ральным углом a, a две секции XVI и XVII а „ выполнены с центральным углом TJ. При этом в одной (например, правой относительно малой оси симметрии овала) половине 50 пуансона расположено восемь секций (с I по VIII), а в левой половине - семь секций (с IX по XV). Плоскости стыка смежных секций в левой половине пуансона (например, плоскость 0-0 стыка секций XII и XIII) повер55 нуты относительно плоскостей стыка диаметрально-противолежащих секций (плоскости О'-О') стыка секций IV- и V) на угол /?, равный половине углового шага секо а торов р - 2» УКРАЇНА (19) U A „„ 13248 (ІЗ) С1

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and die of forming the large-dimension welded sheet components of closed contour

Автори англійськоюPodanenko Volodymyr Illich, Shnitman Lev Isakovych, Yudin Hennadii Stepanovych

Назва патенту російськоюСпособ формообразования крупногабаритных сварных листовых деталей замкнутого контура и штамп для его осуществления

Автори російськоюПоданенко Владимир Ильич, Шнитман Лев Исакович, Юдин Геннадий Степанович

МПК / Мітки

МПК: B21D 41/00

Мітки: великогабаритних, деталей, зварених, здійснення, листових, замкнутого, контуру, формоутворення, спосіб, штамп

Код посилання

<a href="https://ua.patents.su/13-13248-sposib-formoutvorennya-velikogabaritnikh-zvarenikh-listovikh-detalejj-zamknutogo-konturu-i-shtamp-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб формоутворення великогабаритних зварених листових деталей замкнутого контуру і штамп для його здійснення</a>

Попередній патент: Фіксатор лобкового симфіза

Наступний патент: Спосіб виробництва м’якого сиру “горностаївський”

Випадковий патент: Похідні 13-бензолсульфонілгідразонантрацикліну і спосіб одержання 13-деоксіантрациклінів (варіанти)