Спосіб модифікування сплавів на основі алюмінію за допомогою дисперсних порошків

Номер патенту: 103135

Опубліковано: 10.12.2015

Автори: Іванов Григорій Олексійович, Бродецький Ігор Леонідович, Волошин В'ячеслав Степанович, Крейденко Фіра Семенівна, Фірстов Сергій Олексійович, Троцан Анатолій Іванович, Каверинський Владислав Володимирович

Формула / Реферат

Спосіб модифікування сплавів на основі алюмінію за допомогою дисперсних порошків, які вводять у розплав для регулювання процесу кристалізації, з визначеними розмірами частинок і методом компактування порошку, який відрізняється тим, що як модифікатор використовують порошок інтерметалічної сполуки ТіАl, не менше ніж 90 % частинок якого мають розмір 1-5 мкм, модифікатор вводять у розплав за допомогою закритих капсул з матеріалу, близького за складом до оброблюваного розплаву.

Текст

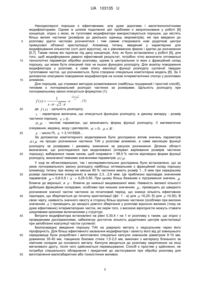

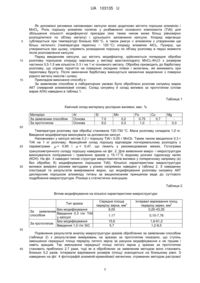

Реферат: Спосіб модифікування сплавів на основі алюмінію за допомогою дисперсних порошків, що вводять у розплав для регулювання процесу кристалізації, з визначеними розмірами частинок і методом компактування порошку. Як модифікатор використовують порошок інтерметалічної сполуки ТіАl, не менше ніж 90 % частинок якого мають розмір 1-5 мкм. Модифікатор вводять у розплав за допомогою закритих капсул з матеріалу, близького за складом до оброблюваного розплаву. UA 103135 U (12) UA 103135 U UA 103135 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії й може використовуватися при обробці розплавів на основі алюмінію для виготовлення малогабаритних ливарних виробів. Для поліпшення структурних характеристик литого металу широко застосовують технології, засновані на введенні до розплаву ультрадисперсних частинок для одержання дрібнозернистої структури. Найбільший ефект досягається при введенні нанорозмірних порошків у момент початку затвердіння розплаву. Як ультрадисперсні порошки (УДП) традиційно використовуються тугоплавкі сполуки, важко розчиняються. Відомий спосіб модифікування ливарних алюмінієвих сплавів за допомогою пресованих таблеток (діаметром 10 мм і висотою 4 мм), які складаються з ультрадисперсного порошку карбіду титану (ТіС) з розміром частинок до 100 нм і порошку алюмінію марки НАД фракцією 50150 мкм при співвідношенні компонентів 1: 3 (мас.) [1]. Однак спосіб включає використання достатньо дорогих нанодисперсних порошків при їх відносно високому розході (0,3 % від маси основного металу), що не завжди виправдовує витрати, не дивлячись на високий технічний результат. Окрім цього пресовані з порошку таблетки для модифікування мають невисокі механічні властивості (є досить крихкими) і не захищені від дії зовнішнього середовища. Також відомий спосіб модифікування алюмінієвих сплавів, що включає введення у потік розплаву легуючих добавок системи А1-ТІ-В або Аl-Ті-С [2]. Хоча вказаний метод і забезпечує підвищення міцнісних характеристик виливок, але герметичність виливок недостатня. Спосіб є недуже економічним, потребує спеціального обладнання для введення лігатури. Окрім цього в цьому випадку в основному реалізується механізм модифікування першого роду (вплив на властивості розплаву), а модифікування другого роду може одночасно відбуватися лише за рахунок довільного випадіння з розплаву інтерметалічних сполук, що є недостатньо керованим процесом. Найбільш близьким за технічною суттю і одержуваним результатом є спосіб модифікування ливарних алюмінієвих сплавів, що включає введення в розплав пресованих таблеток, які складаються з порошку SiC з розміром: частинок до 0,1 мкм і порошку алюмінію марки НАД фракцією 50-150 мкм [3]. У модифікованих виливках спостерігається подрібнення параметрів макроструктури (площі перерізу литого зерна) у 2,5-3 рази і мікроструктури у 1,5-2 рази. Однак, виготовлення й зберігання нанодисперсних УДП технологічно складно і потребує значних витрат. Окрім того вказаний модифікатор придатний в основному для силумінів (сплавів системи алюміній - кремній), введення ж кремнійвмісних складових до інших алюмінієвих сплавів, особливо тих що підлягають пластичній деформації небажано через можливість зниження пластичності матеріалу. Слід також зазначити, що частинки SiC діють лише як інокуляторі (підкладки для зародкоутворення), тому подрібнення евтектики і залізовмісних фаз не спостерігається. В основу корисної моделі поставлена задача розробки простого у здійсненні способу модифікування сплавів на основі алюмінію за допомогою дисперсних порошків при виготовленні малогабаритних і тонкостінних виливок, у якому завдяки використанню модифікатора певного складу та регламентації умов і технологічних параметрів його вводу до розплаву досягається значне подрібнення макро- і мікроструктури металу і підвищення його механічних властивостей. Поставлена задача вирішується тим, що спосіб модифікування сплавів на основі алюмінію за допомогою дисперсних порошків, що вводять у розплав для регулювання процесу кристалізації, з визначеними розмірами частинок і методом компактування порошку. Згідно з корисною моделлю, як модифікатор використовують порошок інтерметалічної сполуки ТіАl, не менше ніж 90 % частинок якого мають розмір 1-5 мкм, модифікатор вводять у розплав за допомогою закритих капсул з матеріалу близького за складом до оброблюваного розплаву. Алюмінид титану ТіАl має тетрагональну кристалічну ґратку, але ступінь тетрагональності не дуже великий (а = 0,3988,b=0,4076 нм [4]), що є близьким до параметра ґратки алюмінію (0,4050 нм). Сполука є достатньо тугоплавкою відносно алюмінію і його сплавів (температура плавлення складає 1447 °C). Таким чином, його порошок може бути використаний як модифікатор другого роду (підкладки для утворення зародків кристалів основного металу). Окрім цього, згідно з роботою [5], титан, який так чи інакше буде переходити з частинок до розплаву за рахунок дифузійних процесів, є також модифікатором першого роду для сплавів на основі алюмінію. Таким чином, можна домогтися подвійного ефекту від його використання: як модифікатор першого роду він, в першу чергу, сприяє подрібненню і глобуляризації макроструктури, підвищує рідкоплинність розплаву; як модифікатор другого роду, додатково подрібнює макроструктуру, а також за рахунок подолання стовбчатості і витягнутості зерен утворює більш рівномірну і дисперсну мікроструктуру по всьому перерізу виливки. 1 UA 103135 U 5 10 15 Нанодисперсні порошки є ефективними, але дуже дорогими і малотехнологічними модифікаторами. Одним із шляхів подолання цієї проблеми є запропонована у роботі [6] концепція, згідно з якою, як тугоплавкі модифікатори використовуються порошки, що містять більш великі частинки (розміром до декількох одиниць мікрометрів), які при введенні до розплаву здатні частково розчинятися і тим самим створювати нові додаткові центри примусової об'ємної кристалізації. Алюмінид титану, введений у характерних для модифікування кількостях (соті долі відсотка), не є рівноважною фазою і здатен до розчинення [5,7]. Таким чином він підлягає під дану концепцію. Але, як було встановлено у роботі [6], для того, щоб модифікування давало ефективний результат, потрібно чітко визначити оптимальні технологічні параметри обробки розплаву, одним із центральних із яких є фракційний склад порошку, що може бути описаний тією чи іншою функцією розподілу. Для аналізу поводження модифікатора у розплаві, а саме опису еволюції функції розподілу суспензії твердих тугоплавких часток, що розчиняються, була створена спеціальна комп'ютерна модель [8]. За її допомогою описували поводження модифікаторів на основі інтерметалічних сполук у розплавах алюмінію. Для порошків, що отримані методом розмелювання (найбільш поширений і простий спосіб), типовим є логнормальний розподіл частинок за розмірами. Щільність розподілу при логнормальному законі описується формулою (1): ( In x ) 2 20 25 30 35 40 45 50 55 1 2 2 , (1) f ( x) e x 2 де f (x) - щільність розподілу; x - характерна величина, що описується функцією розподілу, в даному випадку - розмір частинок порошку, x 0 ; , - числові параметри, що визначають форму функції розподілу, її математичне очікування, медіану, моду і дисперсію, 0 , R ; - число Пі, = 3,1415926… За допомогою комп'ютерного моделювання було досліджено вплив значень параметрів i на процес розчинення частинок ТіАl у розплаві алюмінію, а саме еволюцію функції розподілу за розмірами і динаміку зникнення за рахунок розчинення. Ділянки області визначення, що розглядалися при моделюванні (інтервал варіювання розмірів частинок порошку), вибиралися таким чином, щоб покривати ~ 99,5 % часток відповідно форми функції розподілу, визначеної певними значеннями параметрів i . У ході як обчислювальних, так і експериментальних досліджень було встановлено, що за умов логнормального закону розподілу найбільш оптимальним є фракційний склад порошку алюмініду титану при якому не менше 90 % частинок мають розмір 1…5 мкм при середньому розмірі (математичне очікування) в межах 2,3…2,8 мкм. Це приблизно відповідає значенням параметрів = 0,8-0,9 і = 0,25-0,50. При цьому більш бажаним є підтримання значень ближче до верхньої, а - ближче до нижньої вищевказаної межі. Наявність великої кількості дрібніших фракційних складових, особливо при низьких значеннях , призводить до швидкого розчинення значної частки частинок за початковий період, що знижує кількість ефективних підкладок, що зберігаються до початку кристалізації (фіг. 1 - а) для =0,25; б) для =0,50). В свою чергу, наявність значного хвосту в сторону більш крупних частинок (особливо при високих значеннях ) призводить до занадто довгого зберігання у розплаві відносно великих (тому не дуже ефективних) інтерметалідних часток, які окрім того, з високою вірогідністю можуть ставати шкідливими крихкими включеннями у структурі. Витрати модифікатора встановлені на рівні 0,30,4 г на 1 кг розплаву є таким, що згідно з проведеними дослідженнями, забезпечує достатню кількість додаткових центрів кристалізації при запобіганні коагуляції часток суспензії. Безпосереднє введення порошку ТіАl на дзеркало металу є недоцільним через його пірофорність. Для більш ефективного засвоєння модифікатора і захисту його від дії зовнішнього середовища були розроблені і виготовлені спеціальні капсули зовнішнім діаметром 9-10 мм, довжиною 35-40 мм, товщиною бокових стінок 1,5-2,0 мм, виконані з матеріалу близького за хімічним складом до основного металу. Капсула вводиться до розплаву закріпленою на кінці металевого дроту, після чого здійснюється перемішування. Спосіб є простим у здійсненні, не потребує спеціального обладнання і придатний до застосування при обробці розплаву для виготовлення малогабаритних або тонкостінних виливок. 2 UA 103135 U 5 10 15 Як допоміжні речовини наповнювач капсули може додатково містити порошки алюмінію і МnСl2. Роль порошку алюмінію полягає у розбавленні основного компонента (ТіАl) для збільшення кількості модифікуючої присадки (яка таким чином може більш рівномірно розподілитися по об'єму металу) і щільнішого заповнення капсули. Хлорид марганцю сублімується при температурі близько 600 °C, а також реагує с алюмінієм з утворенням ще більш летючого (температура перегону ~ 120 °C) хлориду алюмінію АlСl3. Пухирці, що утворюються при цьому, сприяють розкиданню порошку по об'єму розплаву в перші моменти після розплавлення капсули. Перед введенням капсули, що містить модифікатор, здійснюється попередня обробка . розплаву порошком хлориду марганцю у вигляді кристалогідрату МnСl 2 4Н2О з розміром частинок 0,5-1,5 мм кількістю 2-3 г на 1 кг основного металу. Обробка призводить до барботажу розплаву, що сприяє підняттю на поверхню оксидних плівок і включень, які виникають при переплавці брухту. Після закінчення барботажу виконується механічне видалення з поверхні рідкого металу окислів і шлаку. Прикладом виконання способу є: За заявленим способом в лабораторних умовах було оброблено розплав силуміну марки АК7 (ливарний алюмінієвий сплав). Склад силуміну й склад виливок за прототипом (сплав марки АЛ4) наведено в таблиці 1. Таблиця 1 Хімічний склад матеріалу дослідних виливок, мас. % Матеріал За заявленим способом За прототипом Аl Основа Основа Мn Si 7.0 9,2 0,2 0,3 Fe 0,75 1,0 Cu Mg 0,7 0,3 20 25 30 Температура розплаву при обробці становила 720-730 °C. Маса розплаву складала 1,0 кг. Введення модифікатора виконували за допомогою капсул. Наповнювач у капсулі містив 0,3 г порошку ТіАl і 0,05 г MnCb. Таким чином вводилося 0,3 г ТіАl на 1 кг розплаву. Фракційний склад порошку відповідав логнормальному розподілу з параметрами = 0,90 і = 0,47, що лежить у рекомендованих межах. Гістограма гранулометричного складу порошку наведена на фіг. 2. Для виявлення макро- і мікроструктури виконувалося полірування і травлення зразків у 15-17 % водному розчині гідроксиду калію (КОН). На фіг. 3 наведені типові структури макротемплетів виливок у поперечному напрямку (а) без обробки; б) модифікування порошком ТіАl). Кількісні характеристики макроструктури виливок виміряні різними методами у різних напрямках наведені у таблиці 2. З наведених ілюстрацій та результатів вимірювання видно, що модифікування розплаву силуміну АК7 дисперсним порошком алюмініду титану за вищеописаним принципом веде до суттєвого подрібнення макроструктури. Різниця є статистично значущою. Таблиця 2 Вплив модифікування на кількісні характеристики макроструктури Тип зразка Без модифікування За заявленим Введення 0,3 г/кг ТіАl способом у капсулі Без модифікування За прототипом Введення 1,0 г/кг SiC Середня площа 2 перерізу зерна, мм 6,05 Інтервал варіювання площ 2 перерізу зерен, мм 0,20-43,35 1,17 0,10-7,76 15,6 5,7 1,6-61,2 1,2-8,5 35 40 Порівняння результатів аналізу макроструктури зразків оброблених за заявленим способом (таблиця 2) з результатами вимірювань на зразках за прототипом показало, що ступінь зменшення середньої площі перерізу литого зерна за рахунок модифікування є не гіршим і навіть кращим. Так зменшення середньої площі литого зерна у зразках за прототипом становить приблизно 2,7 рази, тоді як в оброблених за заявленим методом воно становить близько 5,2 разів. Інтервали варіювання розмірів (площ) знаходяться на близькому рівні. З наведених на фіг. 4 фотографій алюміній-кремнійової евтектики, отриманих методом растрової 3 UA 103135 U 5 10 15 20 25 30 електронної мікроскопії, видно вплив модифікування на морфологію кремнійових включень (а) без обробки; б) модифікування порошком ТіАl). А саме усунення тонких і довгих голчастих структурних складових, що ведуть до підвищення крихкості металу. Таким чином підтверджується подвійна дія обробки порошком на основі інтерметалічної сполуки ТіАl як одночасно модифікатора першого і другого роду. При обробці розплаву за прототипом значних змін у структурі евтектики не виявляється. Обробка розплавів на основі алюмінію за заявленим способом є простою у здійсненні і досить ефективною. Модифікування виливок запропонованим шляхом дає можливість значно подрібнити їх макро- і мікроструктуру, покращити морфологію окремих структурних складових, і тим самим підвищити якість металу. По своїй модифікувальній здатності він є повноцінною заміною використанню коштовних нанодисперсних модифікаторів. Джерела інформації: 1. Калинина Н. Е., Кавац О. А., Калинин В. Т. Повышение технологических свойств литейных алюминиевых сплавов при модифицировании нанодисперсными частицами // Авиационнокосмическая техника и технология. - 2010. - № 4. - С. 17-20. 2. Бондарев Б.И., Напалков В.И., Тарарышкин В.И. Модифицирование алюминиевых деформируемых сплавов. - М.: Металлургия. - 1979. - 223 с. 6 3. Пат. 28570 Україна, МПК С22С 1/00. Склад для модифікування алюмінієвих сплавів / О. А. Кавац, Н. Є. Калінина, Д. А. Кавац, О. К. Федорчук; заявник і власник ДП "Вироб. об'єдн. Півд. машинбуд. з-д ім. О.М.Макарова". - № u200709846; заявл. 03.09.07; опубл. 10.12.07, Бюл. № 20 (I кн.) 4. Диаграммы состояния двойных металлических систем: Справочник: В 3 т.: Т 1. / Под общ. ред. Н.П. Лякишева. - М.: Машиностроение, 1996. - 992 с. 5. Монфольдо Л.Ф. Структура и свойства алюминиевых сплавов. - М.: Металлургия.-1979. 640 с. 6. Троцан А.И., Бродецкий И.Л., Каверинский В.В. Модифицирование железоуглеродистых расплавов дисперсными порошками, Саарбрюккен: Международный издательский дом "LAP Lambert Academic Publishing. GmbH & Co. KG", 2012. - 182 c. 7. Гуревич Л.M., Трыков Ю.П., Арисова В.Н…, Киселёв О.С. и др. Структура и свойства слоистых титано-алюминиевых композитов упрочненных частицами интерметаллидов // Известия ВолгГТУ. - 2009. - № 11. - С. 5-11. 8. Троцан А. И., Каверинский В. В., Бродецкий И. Л. Влияние распределения и размеров частиц модификатора на эффективность его действия в расплаве II Вісник приазовського державного технічного університету. - Маріуполь, 2011. - Вип. 2 (23). - С. 131-138. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб модифікування сплавів на основі алюмінію за допомогою дисперсних порошків, які вводять у розплав для регулювання процесу кристалізації, з визначеними розмірами частинок і методом компактування порошку, який відрізняється тим, що як модифікатор використовують порошок інтерметалічної сполуки ТіАl, не менше ніж 90 % частинок якого мають розмір 1-5 мкм, модифікатор вводять у розплав за допомогою закритих капсул з матеріалу, близького за складом до оброблюваного розплаву. 4 UA 103135 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюA method of modifying of alloys based on aluminum using dispersion powders

Автори англійськоюFirstov Sergiy Oleksiyovich, Voloshin Vyacheslav Stepanovich, Trotsan Anatoliy Ivanovych, Kaverinskyi Vladislav Volodimirovich, Kreydenko Fira Semenivna, Brodetsky Igor Leonidovich, Ivanov Grigoriy Oleksiyovich

Назва патенту російськоюСпособ модифицирования сплавов на основе алюминия с помощью дисперсных порошков

Автори російськоюФирстов Сергей Алексеевич, Волошин Вячеслав Степанович, Троцан Анатолий Иванович, Каверинський Владислав Владимирович, Крейденко Фира Семеновна, Бродецкий Игорь Леонидович, Иванов Григорий Алексеевич

МПК / Мітки

МПК: C22C 21/00

Мітки: дисперсних, алюмінію, спосіб, порошків, сплавів, основі, допомогою, модифікування

Код посилання

<a href="https://ua.patents.su/7-103135-sposib-modifikuvannya-splaviv-na-osnovi-alyuminiyu-za-dopomogoyu-dispersnikh-poroshkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб модифікування сплавів на основі алюмінію за допомогою дисперсних порошків</a>

Попередній патент: Сканувальний телевізійний оптичний мікроскоп

Наступний патент: Штам бактерій bacillus thuringiensis var. israelensis – продуцент позаклітинної фібринолітичної пептидази

Випадковий патент: Універсальний аеродинамічний сепаратор серії "сад" з додатковим очищенням зернового матеріалу