Спосіб виготовлення ребристих труб

Номер патенту: 104913

Опубліковано: 25.03.2014

Автори: Пасинок Анатолій Опанасович, Романюк Валерій Степанович, Письменний Євген Миколайович

Формула / Реферат

1. Спосіб виготовлення ребристих труб, що включає подання пластин для оребрення у зону зварювання, подання труби у зону зварювання та контактне рельєфне приварювання пластин до поверхні труби, який відрізняється тим, що здійснюють одночасне приварювання щонайменше двох пластин до протилежних граней труби, причому в процесі зварювання раніше приварені пластини для оребрення ізолюють від проходження зварювального струму.

2. Спосіб виготовлення ребристих труб за п. 1, який відрізняється тим, що використовують плоскоовальну трубу для оребрення, причому здійснюють одночасне приварювання щонайменше двох пластин до протилежних пласких граней плоскоовальної труби.

Текст

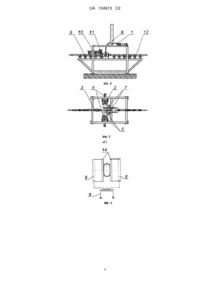

Реферат: Винахід належить до виготовляння елементів теплообмінних апаратів. Спосіб виготовлення ребристих труб включає подання пластин для оребрення та труб у зону зварювання, подання труби у зону зварювання та контактне рельєфне приварювання пластин до поверхні труби. Також здійснюють одночасне приварювання щонайменше двох пластин до протилежних граней труби, причому в процесі зварювання раніше приварені пластини для оребрення ізолюють від проходження зварювального струму. Технічним результатом є підвищення якості з′єднання ореберення з трубою. UA 104913 C2 (12) UA 104913 C2 UA 104913 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до енергетичної та хімічної галузі та може бути використаний для виготовляння оребрених або рифлених труб контактним зварюванням, які можуть бути використані, наприклад, у конструкціях теплообмінних апаратів. Заявнику відомо багато аналогічних способів, серед яких за сукупністю суттєвих ознак близькими до заявленого способу є наступні. Відомо спосіб виготовлення ребристих труб шляхом обробки металів тиском (RU 2248259, опублікований 20.03.2005 у бюл. №8, МПК: В21D 53/02). Відповідно до аналогічного способу, здійснюють підрізання шару матеріалу на поверхні труби під гострим кутом до поверхні, відгинання підрізаного шару матеріалу та його випрямлення під час переміщення ріжучого елемента. Недоліком відомого способу є неможливість застосування способу для оребрення труб пластинами для оребрення, довжина ребер яких повинна перевищувати довжину прямої частини поперечного профілю основи. Також відомо аналогічний спосіб виготовлення ребристих труб шляхом механічного сполучення поверхні труби зовнішньої поверхні труби з посадочною поверхнею пластин для оребрення через різьбове з'єднання або кільцеві канавки, виконані на поверхні труби та на посадочній поверхні пластин для оребрення, та подальшого прикріплення пластин для оребрення до поверхні труби пластичним деформуванням при певній визначеній температурі (RU 2238166, опублікований 20.10.2004, МПК: B21D53/08, В21С37/24). Недоліком відомого способу є відносно невелика надійність сполучення труби з пластинами для оребрення, що обумовлене умовами забезпечення термозатиску у процесі оребрення та відносна складність способу через необхідність забезпечення різьбового з'єднання або створення кільцевих канавок на поверхні труби та пластин для оребрення та необхідність забезпечення та підтримання теплового натягу між поверхнями труби та пластин для оребрення, що сполучаються. Також відомі способи виготовлення ребристих труб шляхом пробивання отворів для труб у пластинах для оребрення, відбортовки отворів та запресування пластин на труби (а.с. № 1215929 на винахід, опубліковане 07.03.1986 у бюлетені № 9, МПК: В23Р 15/26, В21D 53/02, міжнародна заявка WO 9625639 А1 на винахід, опублікована 22.08.1996, МПК: F28F 1/20, F28F 1/30, H01R 43/16). Недоліком зазначених способів є неможливість застосування способу для оребрення теплообміних труб з плоскоовальною основою, особливо пластинами для оребрення, які повинні бути прикріплені тільки з плоского боку. Також певними недоліком є деяка підвищена складність способу, обумовлена наявність таких механічних операції, як пробивання отворів та їх відбортовка, що також пов'язане з необхідністю забезпечення точності сполучення отворів у пластинах для оребрення з трубами при запресуванні. Також аналогом є спосіб виготовлення ребристих труб шляхом механічного сполучення труб та пластин для оребрення з подальшою їх термічним пайкою при певній температурі з використанням сплаву та флюсу певного складу, який залежить від матеріалу труб та пластин, І наступним охолодженням (RU 2228241, опублікований 10.05.2004, МПК: В23К1/00, В23К1/19, F16L13/08, В21С37/22). Недоліком описаного способу є певна складність, обумовлена необхідністю забезпечення утримання механічного сполучення труб та пластин для оребрення при подальшій їх термічній пайці, що певним чином обмежує застосування цього способу для оребрення труб пластинами тільки з обох боків труб, а також застосування сплаву та флюсу певного складу та необхідність забезпечення певних температурних режимів при термічній пайці, що додатково збільшує вартість отримання ребристих труб. Також відомо спосіб виготовлення ребристих труб за патентом DE 19614770 А1, опублікованим 23.10.1997, МПК: В21С37/15, В21С37/22, F28F1/30, F28F19/06, F24H1/14, F24H9/00, який включає пайку пластин для оребрення до трубчатого теплообмінника за допомогою фольги з нержавіючої сталі, яка покрита шаром плівки з припою з обох сторін таким чином, щоб забезпечити одночасне сполучення припою з фольгою та з поверхнями труби та пластин для оребрення відповідно. При цьому попередньо здійснюють підготовку поверхні пластин для сполучення з припоєм відгинанням. За допомогою зазначеного способу можливо здійснити закріплення декількох пластин для оребрення до поверхні труби одночасно, що зменшує загальний цикл технологічного процесу оребрення труби. Недоліком способу є наявність застосування додаткових технологічних операцій з підготовки поверхні пластин для сполучення з припоєм, застосування додаткових матеріалів для пайки, таких як фольга та припій, та неможливість контролю якості сполучення припою з фольгою та з поверхнями труби та пластин для оребрення, що може призвести до 1 UA 104913 C2 5 10 15 20 25 30 35 40 45 50 55 порушення цілісності поверхні такого сполучення і, відповідно, до зниження коефіцієнта теплопередачі, яка реалізується за допомогою оребрених труб у складі теплообмінного апарата. Також відомо спосіб виготовлення оребренних труб, який реалізується за допомогою стана для виготовлення оребрених труб високочастотним зварюванням (заявка RU 95112829 А1, опублікована 10.07.1997, МПК: В23КЗ7/04, В23К13/00). Відповідно до цього способу, здійснюють подання полоси для оребрення у зону зварювання, подання труби у зону зварювання та приварювання полоси до поверхні труби вздовж її осі високочастотним зварюванням. Недоліком аналогічного способу є його застосування тільки для виготовлення труб з подовжнім оребренням, при цьому як оребрення використовують безперервну полосу, а також відносно невелика продуктивність способу, обумовлена застосуванням високочастотного зварювання. За прототип прийнято спосіб виготовлення ребристих труб за патентом DE 19547133 А1, опублікованим 19.06.1997, МПК: В21С37/26; В23К13/02, який включає намотування полоси навколо труби з нержавіючої сталі, здійснення приварювання полоси імпульсним зварюванням постійним струмом. Зварювання забезпечують ковзанням електрода по зовнішній поверхні труби та повертанням іншого електрода, прикріпленого до обох сторін полоси, яку приварюють. При цьому здійснюють розташування феритового сердечника усередині трубки для забезпечення подання зварювального струму саме у область контакту поверхні труби з полосою. Недоліком відомого способу є неможливість його реалізації для оребрення теплообмінної труби, яка містять плоскоовальну основу, поперечними пластинами. При цьому спосіб за прототипом є відносно складним через необхідність забезпечення рухомого сполучення зварювальних електродів з поверхнями для зварювання та розташування, а, відповідно, і виймання феритового сердечника з труби, що ускладнює і конструкцію установки для реалізації способу, і ускладнює сам спосіб оребрення. В основу винаходу поставлено задачу забезпечення оребрення теплообмінної труби з підвищенням продуктивності способу оребрення, зменшенням собівартості виготовлення оребреної труби з одночасним підвищенням якості сполучення оребрення з трубою. Поставлену задачу вирішують таким чином, що у способі виготовлення ребристих труб, що містить подання пластин для оребрення та труб у зону зварювання, подання труби у зону зварювання та контактне рельєфне приварювання пластин до поверхні труби, відповідно до винаходу, здійснюють одночасне приварювання щонайменше двох пластин до протилежних граней труби, причому в процесі зварювання раніше приварені пластини для оребрення ізолюють від проходження зварювального струму. Сукупність суттєвих ознак винаходу і технічний результат, який досягається, мають наступний причинно-наслідковий зв'язок. Здійсненням одночасного приварювання щонайменше двох пластин до протилежних граней труби методом контактного рельєфного зварювання забезпечують підвищення продуктивності процесу зварювання. Це особливо актуально, зокрема, для оребрення теплообмінної труби, яка містить плоскоовальну основу, з поперечними пластинами, довжина яких перевищує довжину прямої частини поперечного профілю основи. При цьому при одночасному приварюванні пластин для оребрення до протилежних граней труби спостерігається ефект шунтування струму, або протікання вторинного струму (струму шунтування) по раніше приварених пластинах паралельно зварювальному струму, тобто поза зоною зварювання, що призводить до зменшення щільності зварювального струму та зменшення зусилля, яке дії у зоні зварювання при контакті між трубою та пластинами, які приварюють. Це може суттєво зменшити стабільність якості та міцності зварного з'єднання. Винахідниками шляхом численних дослідів було виявлено, що ізолювання раніше приварених пластини для оребрення від проходження зварювального струму забезпечує мінімізацію впливу шунтуючого струму на зварювальне з'єднання, та, таким чином, дозволяє забезпечити надійне з'єднання пластин з поверхнею труби та підвищити якість та міцність зварного з'єднання без збільшення зварювального струму у процесі приварювання пластин до труби. На фіг. 1 представлено вид збоку установки для виготовлення ребристих труб. На фіг. 2 представлено вид зверху установки для виготовлення ребристих труб. На фіг. 3 представлено схему підключення зварювального трансформатора та зварювальних головок до пластин для оребрення, На фіг. 4 представлено вид А на фіг. 1, 2 UA 104913 C2 5 10 15 20 25 30 35 40 На фіг. 5 представлено фрагмент ребристої труби, отриманої у відповідності до заявленого винаходу. Зображувальні матеріали, що ілюструють заявлений винахід, а також наведений приклад конкретного виконання способу виготовлення ребристих труб ніяким чином не обмежують обсяг домагань, викладений у формулі, а тільки пояснюють суть винаходу. Установка для виготовлення ребристих труб (фіг. 1) містить засіб для подання прямокутних пластин у зону зварювання 1, пристрій для контактного рельєфного зварювання 2 та засіб 3 для подання та кріплення плоскоовальної труби. Пристрій для контактного рельєфного зварювання 2 містить зварювальний трансформатор 4 та ліву і праву зварювальні головки 5, кожна з яких включає пневмопривід переміщення 6 зварювальних електродів та пневмопривід фіксації 7 пластин для оребрення. Засіб для подання пластин у зону зварювання 1 містить живильник 8 з пневмоприводом (не показано) для подачі пластин на обидві зварювальні головки 5. Засіб для подання та кріплення труби 3 містить рольганг завантаження 9 труби у пристрій для контактного рельєфного зварювання 2, механізм 10 покрокового подання труби у зону зварювання, який включає пневмоприводи для захвату труби та для її переміщення, механізм затиску 11 з пневмоприводом переміщення та рольганг вивантаження 12 труби. Виготовлення ребристих труб здійснюють наступним чином. Цикл збирання-зварювання розпочинають подачею плоскоовальної труби 13 для оребрення на рольганг завантаження 9 і установкою її до упора. Потім фіксують трубу 13 у заданому положенні механізмом затиску 11 для зварювання одночасно двох пластин на бічні поверхні труби. Також здійснюють завантаження попередньо підготовлених пластин 14 для оребрення до живильника 8, в якому вони зберігаються, наприклад, у вигляді пакетів. Далі здійснюють подачу двох пластин 14 з живильника 8 за допомогою штовхача в захвати зварювальних головок 5 і їх затиск. Після затиску переміщують зварювальні головки 5 з пластинами 14 до протилежних пласких поверхонь труби 13 з наступним притисканням пластин для оребрення до труби 13 та зварюванням під дією зусилля осадки, яке направлене перпендикулярно поздовжньої осі труби. При цьому одночасно забезпечують в процесі зварювання ізоляцію раніше приварених пластин 14 для оребрення від проходження зварювального струму. Після здійснення контактного зварювання виконують розтискання зварювальних головок 5 та їх відвід. Наступним забезпечують переміщення труби 13 на необхідний крок t через механізм 10 та повторюють цикл збирання-зварювання. Здійснення та повторення циклів збирання-зварювання можуть забезпечувати в автоматичному режимі. Після отримання оребрення необхідної протяжності здійснюють вивантаження готової оребреної труби з установки та подачу нової труби на рольганг завантаження. Таким чином, можуть здійснювати, зокрема, оребрення труб плоскоовального профілю методом контактного зварювання пластинчатих ребер з пласкими поверхнями труб. При цьому досягають підвищення продуктивності способу оребрення, зменшення собівартості виготовлення оребреної труби та одночасне підвищення якості сполучення оребрення з трубою. ФОРМУЛА ВИНАХОДУ 45 50 1. Спосіб виготовлення ребристих труб, що включає подання пластин для оребрення у зону зварювання, подання труби у зону зварювання та контактне рельєфне приварювання пластин до поверхні труби, який відрізняється тим, що здійснюють одночасне приварювання щонайменше двох пластин до протилежних граней труби, причому в процесі зварювання раніше приварені пластини для оребрення ізолюють від проходження зварювального струму. 2. Спосіб виготовлення ребристих труб за п. 1, який відрізняється тим, що використовують плоскоовальну трубу для оребрення, причому здійснюють одночасне приварювання щонайменше двох пластин до протилежних пласких граней плоскоовальної труби. 3 UA 104913 C2 4 UA 104913 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюRomaniuk Valerii Stepanovych, Pysmennyi Yevhen Mykolaiovych

Автори російськоюРоманюк Валерий Степанович, Письменный Евгений Николаевич

МПК / Мітки

МПК: B21D 53/02, B23K 101/14, B21D 39/00, B23P 15/00, B23P 19/02, B23K 11/02, F28F 1/12, B21C 37/22

Мітки: спосіб, ребристих, виготовлення, труб

Код посилання

<a href="https://ua.patents.su/7-104913-sposib-vigotovlennya-rebristikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення ребристих труб</a>

Попередній патент: Пристрій для перетворення паралельного двійкового коду в код системи залишкових класів

Наступний патент: Зонд, що має змінну довжину оптичного шляху

Випадковий патент: Вагон механізований