Спосіб боротьби зі здиманням підошви гірничих виробок

Номер патенту: 105324

Опубліковано: 25.04.2014

Автори: Литвинов Володимир Іванович, Агафонов Олександр Васильович, Халімендиков Євген Миколайович, Сахно Іван Георгійович, Яйцов Олександр Олексійович, Дишлевой Григорій Олександрович

Формула / Реферат

1. Спосіб боротьби зі здиманням підошви гірничих виробок, що включає буріння шпурів в підошву гірничої виробки, заряджання шпурів руйнуючою речовиною, прибирання породи на засоби транспорту, який відрізняється тим, що попередньо визначають орієнтацію тріщин у зміщених в порожнину виробки породах підошви, шпури бурять під кутом 100-85 градусів до площини підошви виробки з формуванням уступу руйнування та з урахуванням форми і розмірів утворених тріщинами блоків, при цьому відстань між шпурами в межах одного блока визначають за залежністю

![]() ,

,

де: ![]() - тиск саморозширення НРС усередині шпуру з часом

- тиск саморозширення НРС усередині шпуру з часом ![]() , МПа;

, МПа;

![]() - радіус шпуру, м;

- радіус шпуру, м;

![]() - модуль пружності порід підошви, МПа;

- модуль пружності порід підошви, МПа;

![]() - модуль пружності НРС, МПа;

- модуль пружності НРС, МПа;

![]() - коефіцієнт інтенсивності руйнуючих напруг, МПа

- коефіцієнт інтенсивності руйнуючих напруг, МПа ![]() ;

;

![]() - межа текучості порід підошви, МПа,

- межа текучості порід підошви, МПа,

а відстань між центром шпуру і найближчою межею блока ![]() складає

складає

![]() ,

,

причому довжину шпурів визначають за залежністю ![]() ,

,

де ![]() - необхідна величина підривання підошви до відновлення експлуатаційного стану виробки, м;

- необхідна величина підривання підошви до відновлення експлуатаційного стану виробки, м;

після буріння шпурів в них заряджають невибухову руйнуючу речовину з додаванням компонентів, що змінюють швидкість плину її реакції гідратації, в такій кількості, щоб забезпечити почергове руйнування порід підошви в напрямку від укосу уступу руйнування підошви вглиб масиву по лініях шпурів, еквідистантним верхній бровці уступу, з паузою 10-20 хвилин, а гирлову частину шпурів герметизують, після чого здійснюють почергове прибирання породи на засоби транспорту.

2. Спосіб за п. 1, який відрізняється тим, що невибухову руйнуючу речовину поміщують в шпур в тонкостінних ампулах, а компоненти, що змінюють швидкість плину її реакції гідратації, додають в ампули з НРС шляхом ін'єкції.

3. Спосіб за п. 1, який відрізняється тим, що герметизацію гирлової частини шпурів проводять за допомогою швидкотвердіючих цементно-мінеральних сумішей, наприклад "БИкрепь".

Текст

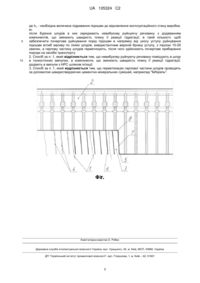

Реферат: Спосіб боротьби зі здиманням підошви гірничих виробок, що включає буріння шпурів в підошву гірничої виробки, заряджання шпурів руйнуючою речовиною та прибирання породи на засоби транспорту. Шпури бурять під кутом 100-85 градусів до площини підошви виробки з формуванням уступу руйнування та з урахуванням форми і розмірів утворених тріщинами блоків. Відстань між шпурами в межах одного блока та відстань між центром шпуру і найближчою межею блока визначають за певними залежностями. В шпури заряджають невибухову руйнуючу речовину з додаванням компонентів, що змінюють швидкість плину її реакції гідратації, в такій кількості, щоб забезпечити почергове руйнування порід підошви в напрямку від укосу уступу руйнування підошви вглиб масиву з паузою 10-20 хвилин. UA 105324 C2 (12) UA 105324 C2 UA 105324 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до гірничої справи і може бути використаний для відновлення експлуатаційного стану гірничих виробок, які підтримуються в міцних породах, що схильні до здимання підошви, в тому числі в умовах виробок з вихідним струменем повітря і при відпрацюванні пластів, схильних до газодинамічних явищ. Відомий спосіб боротьби зі здиманням підошви в підготовчих виробках (RU 2034138 С1; 30.04.1995), що включає буріння з виробки свердловин в безпосередню і основну підошву пласта в бік лави, що відпрацьовується, і підривання в них зарядів вибухової речовини після проходу лавою свердловин, при цьому одночасно з бурінням свердловин в підошву і підриванням в них вибухової речовини бурять свердловини в цілику на всю його ширину і підривають в них заряди вибухової речовини, при цьому у виробці залишають захисну полосу. Реалізація способу вимагає підривання в свердловинах зарядів вибухової речовини, що знижує безпеку робіт в умовах виробок з вихідним струменем повітря на газових шахтах, а також при відпрацюванні пластів, схильних до газодинамічних явищ. Пропонований спосіб не дозволяє видалити деформовані в порожнину виробки породи підошви і відновити експлуатаційний стан виробки. Крім того, спосіб ґрунтується на утворенні в підошві виробки розвантаженої зони. На ділянках інтенсивного прояву гірського тиску ефект розвантаження обмежений в часі, а оскільки породи після підривання свердловинними зарядами мають великий ступінь порушеності, деформування в порожнину підошви виробки після припинення ефекту розвантаження знов активізуються. Це не дозволяє забезпечити тривалу стійкість порід підошви виробки. Найбільш близьким по технічній суті аналогом до винаходу, що заявляється, є спосіб підривання порід (Борзых А.Ф. Содержание ремонт и ликвидация горных выработок угольных шахт. Монография / А.Ф. Борзых, Ю.Е. Зюков, С.Н. Княжев. Алчевск: ДонГТУ, 2004, С. 302-303), що включає буріння шпурів, заряджання шпурів вибуховою речовиною, підривання і провітрювання, прибирання породи на засоби транспорту. Реалізація способу ґрунтується на руйнуванні за допомогою вибуху. Ударно-динамічний вплив на породи підошви при висадженні шпурових зарядів вибухових речовин призводить до порушення суцільності порід в позаконтурній зоні в підошві виробки, розвитку існуючих і утворенню нових систем тріщин, відшаровуванню, розпушенню порід, що спричиняє зниження несучої здатності порід підошви в законтурній зоні і викликає посилення конвергенції й активізацію здимання порід підошви в післяремонтний період, що не дозволяє забезпечити тривале відновлення експлуатаційного стану виробки. При цьому не враховується орієнтація тріщин в підошві, що призводить до випадкового характеру розвитку незворотних деформаційних процесів у породах, не дозволяє оптимально використати енергію, спрямовану на руйнування порід, і приводить до великих енерговитрат на руйнування. Реалізація способу вимагає підривання в шпурах зарядів вибухової речовини, що знижує безпеку робіт в умовах виробок з вихідним струменем повітря, а також при відпрацюванні пластів, схильних до газодинамічних явищ. В основу винаходу поставлена задача вдосконалення способу боротьби зі здиманням підошви гірничих виробок, у якому за рахунок спрямованого локального квазістатичного впливу на породи підошви досягається їх руйнування з мінімальними енерговитратами зі збереженням суцільності порід поза контуром виробки, що дозволяє відновити її експлуатаційний стан, в тому числі в умовах виробок з вихідним струменем повітря і при відпрацюванні пластів, схильних до газодинамічних явищ. Поставлена задача вирішується тим, що в способі боротьби зі здиманнямпідошви гірничих виробок, що включає буріння шпурів в підошву гірничої виробки, заряджання шпурів руйнуючою речовиною, прибирання породи на засоби транспорту, відповідно до винаходу попередньо визначають орієнтацію тріщин у зміщених в порожнину виробки породах підошви, шпури бурять під кутом 100-85 градусів до площини підошви виробки з формуванням уступу руйнування та з урахуванням форми і розмірів утворених тріщинами блоків, при цьому відстань між шпурами в межах одного блока визначають за залежністю a 2 3Pt 2 r0 EM 4EНРС КІ2 1 2НРС 1 КІ , (1) Т де: Pt - тиск саморозширення НРС усередині шпуру з часом t , МПа; 55 a 2 3Pt 2 r0 EM 4EНРС КІ2 КІ - радіус шпуру, м; Т 1 2НРС 1 EM - модуль пружності порід підошви, МПа; 1 UA 105324 C2 EНРС - модуль пружності НРС, МПа; КІ - коефіцієнт інтенсивності руйнуючих напруг, МПа м; Т - межа текучості порід підошви, МПа, а відстань між центром шпуру і найближчою межею блока складає b 5 10 15 20 25 30 35 40 45 50 55 b a, 2 причому довжину шпурів визначають за залежністю lшп hп 4r0 , де h п - необхідна величина підривання підошви до відновлення експлуатаційного стану виробки, м; після буріння шпурів в них заряджають невибухову руйнуючу речовину з додаванням компонентів, що змінюють швидкість плину її реакції гідратації, в такій кількості, щоб забезпечити почергове руйнування порід підошви в напрямку від укосу уступу руйнування підошви вглиб масиву по лініях шпурів, еквідистантним верхній бровці уступу, з паузою 10-20 хвилин, а гирлову частину шпурів герметизують, після чого здійснюють почергове прибирання породи на засоби транспорту. Доцільно невибухову руйнуючу речовину поміщати в шпур в тонкостінних ампулах, а компоненти, що змінюють швидкість плину її реакції гідратації, додавати в ампули з НРС шляхом ін'єкції, а герметизацію гирлової частини шпурів проводити за допомогою швидкотвердіючих цементно-мінеральних сумішей, наприклад "БИкрепь". Попереднє визначення орієнтації тріщин у зміщених в порожнину виробки породах підошви сприяє отриманню інформації про степінь порушеності порід, форму і розміри блоків порід утворених тріщинами. Це дозволяє спроектувати параметри бурових робіт таким чином, щоб оптимально використати енергію, спрямовану на руйнування порід і мінімізувати енерговитрати на руйнування при відновленні експлуатаційного стану виробки. Буріння шпурів під кутом 100-85 градусів до площини підошви виробки з формуванням уступу руйнування та з урахуванням форми і розмірів утворених тріщинами блоків та визначенням відстані між шпурами в межах одного блока за залежністю (1), а відстані між центром шпуру і найближчою межею блока за залежністю (2) дозволяє забезпечити надійне руйнування порід при мінімальних енерговитратах під час відновлення експлуатаційного стану виробки. При збільшенні розмірів а і b вище розрахованих по запропонованим залежностям величин виникаючі в шпурах напруги будуть недостатні для руйнування порід підошви, що не дозволить відновити експлуатаційний стан виробки. Буріння шпурів під кутами більше 100 або менше 85 градусів до площини підошви виробки не дозволить сформувати при руйнуванні уступ необхідної форми, що знизить ефективність способу і приведе до підвищення енерговитрат на руйнування під час відновлення експлуатаційного стану виробки. Буріння шпурів довжиною, що визначається за залежністю (3), забезпечує руйнування на необхідну величину підривання підошви до відновлення експлуатаційного стану виробки. Зменшення довжини шпуру приводить до руйнування порід на меншу глибину, що не дозволяє відновити експлуатаційний стан виробки, а збільшення глибини шпуру - до перевитрат руйнуючої речовини при формуванні завищеної висоти виробки. Заряджання шпурів невибуховою руйнуючою речовиною призводить до руйнування порід за рахунок квазістатичного тиску на стінки шпуру, що сприяє руйнуванню порід підошви на необхідну глибину зі збереженням суцільності порід поза контуром виробки. Це дозволяє відновити її експлуатаційний стан і забезпечити стійкість порід підошви при подальшій підтримці виробки. Під час руйнування не створюється динамічний вплив на породи і не відбувається істотного підвищення температури, що дозволяє безпечно відновлювати експлуатаційний стан виробок, по яким відводиться вихідний струмінь повітря, а також при відпрацюванні пластів, схильних до газодинамічних явищ. Додавання в невибухову руйнуючу речовину компонентів, що змінюють швидкість плину її реакції гідратації, в такій кількості, щоб забезпечити почергове руйнування порід підошви в напрямку від укосу уступу руйнування підошви вглиб масиву по лініях шпурів, еквідистантним верхній бровці уступу, з паузою 10-20 хвилин, призводить до забезпечення виконання технологічного циклу робіт з руйнування підошви по ряду шпурів, прибирання зруйнованої породи на засоби транспорту і відновленню при цьому вільної поверхні уступу руйнування, що створює умови для подальшого руйнування підошви по наступному ряду шпурів. Це гарантує відновлення експлуатаційного стану виробки за рахунок підривання порід підошви. Зменшення паузи між почерговим руйнуванням породи по рядах шпурів менше 10 хвилин, не дозволяє прибрати попередньо зруйновану породу і створити вільну поверхню уступу, що не забезпечить руйнування порід підошви і відповідно відновлення експлуатаційного стану виробки. Збільшення 2 UA 105324 C2 5 10 15 20 25 30 35 40 паузи між почерговим руйнуванням породи по рядам шпурів більше 20 хвилин призводить до необґрунтованих перерв в технологічному циклі відновлення експлуатаційного стану виробки, що призводить до зменшення ефективності способу. Герметизація гирлової частини шпуру, наприклад швидкотвердіючою цементномінеральною сумішшю, сприяє запобіганню витісненню і мимовільного викиду НРС у процесі його гідратації, що підвищує надійність способу. Поміщення невибухової руйнуючої речовини в шпури у еластичних ампулах дозволяє виключити проникнення розчину по тріщинах вглиб масиву, а також попадання вологи в руйнуючу речовину в умовах водонасичених порід. Додавання при цьому компонентів, що змінюють швидкість плину реакції гідратації, шляхом ін'єкції дозволяє скоротити час приготування і заряджання невибухової руйнуючої речовини в шпури з необхідними параметрами часу руйнування, що підвищує ефективність способу. Суть способу пояснюється кресленням, де на кресленні показана схема реалізації способу в поздовжньому перерізі виробки. На кресленні - тріщина в підошві, 2 - гірнича виробка, 3 - породи підошви, 4 - шпур, 5 - уступ руйнування підошви, 6 - невибухова руйнуюча речовина, 7 - відкос уступу, 8 - бровка уступу. Спосіб реалізується так. В конкретних гірничо-геологічних умовах попередньо визначають орієнтацію тріщин 1 у зміщених в порожнину виробки 2 породах підошви 3 і складають карту тріщин. Після цього визначають параметри бурових робіт, а саме місця буріння шпурів 4 з урахуванням форми і розмірів утворених тріщинами 1 блоків. При цьому відстань між шпурами 4 в межах одного блока розраховують за залежністю (1), відстань між центром шпуру і найближчою межею блока за залежністю (2), а довжину шпурів визначають по формулі (3). Після цього в намічених місцях бурять шпури 4 під кутом 100-85 градусів до площини підошви 3 виробки 2 з формуванням уступу руйнування 5. Готують невибухову руйнуючу речовину 6, яку заряджають в шпури 4 з додаванням компонентів, що змінюють швидкість плину її реакції гідратації, в такій кількості, щоб забезпечити почергове руйнування порід підошви 3 в напрямку від укосу 7 уступу 5 руйнування підошви вглиб масиву по лініях шпурів, еквідистантним верхній бровці 8 уступу 5, з паузою 10-20 хвилин, а гирлову частину шпурів 4 герметизують. У процесі протікання реакції гідратації невибухової руйнуючої речовини 6 відбувається ріст структурних новоутворень, що створює квазістатичний тиск на стінки шпурів 4. Ріст тиску саморозширення приводить до руйнування деформованих в порожнину виробки 2 порід підошви 3 приконтурної зони і їх відколу з утворенням уступу 5 в підошві. Потім зруйновані породи підошви 3 навантажують на засоби транспорту і прибирають з місця ведення робіт. Це дозволяє забезпечити експлуатаційний стан виробки 2. Приклад. Спосіб був реалізований при відновленні експлуатаційного стану вентиляційного штреку на глибині 750 м, шляхом підривання порід підошви. Породи підошви, зміщені в порожнину виробки, були представлені дрібнозернистим пісковиком з межею міцності на одноосьовий стиск 75 МПа. Величина здимання становила 0,58 м. Візуально визначили, що відстань в плані між тріщинами у вибої деформованих порід становить 1,3-1,5 м, при цьому по розрізу уступу визначили, що тріщини переважно нахилені під кутом близько 80 градусів до горизонталі і під кутом близько 60 градусів до траси виробки. За результатами спостережень склали карту тріщин в підошві виробки на ділянці довжиною 10 м. Після чого за залежністю (1) розрахували відстань між шпурами в межах блоків, які утворені тріщинами, a 45 3 172 3,14 0.022 19000 4 6000 0,85 2 1 2 0,3 1 0,85 0,511, 3,14 77 де: Pt - тиск саморозширення за результатами досліджень розпірно-деформаційних характеристик НРР на стенді в лабораторних умовах склав 17 МПа, через 12 годин після приготування НРР при збільшенні об'єму на 5 %; r0 - 0,02 м радіус шпуру, м; EM - 19000 МПа модуль пружності порід підошви; 50 EНРС -6000 МПа модуль пружності НРС; КІ - коефіцієнт інтенсивності руйнуючих напруг, МПа м; Т - 77 МПа межа текучості порід підошви, 77 МП. Величину а приймали рівною 0,5 м з урахуванням запасу міцності. За залежністю (2) розрахували відстань між центром шпуру і найближчою межею блока 55 b 0,5 0,25 м . Довжину шпурів визначали по формулі (3) lшn 0б58 4 0,02 0,66 м . Визначивши 2 3 UA 105324 C2 5 10 15 20 25 30 параметри бурових робіт намічали місця буріння шпурів. Після цього в намічених місцях за допомогою ручного перфоратора бурили шпури під кутом близько 90 градусів до площини підошви виробки з формуванням уступу руйнування. Після буріння шпурів готували невибухову руйнуючу речовину, яку за допомогою спеціального пристрою поміщали в поліетиленові тонкостінні ампули діаметром 38 мм. Як невибухову руйнуючу речовину використовували суміш, що містить кальциновану соду - 2,0-9,0 мас. %, лігносульфонат технічний - 0,40-2,5 мас. %, оксид кальцію з обпалених вапняку й гіпсу - інше. Шляхом ін'єкції за допомогою шприца в ампули додавали компонент, що змінює швидкість плину реакції гідратації - етанову кислоту в масовій долі 0,25-1,1 мас. %. При цьому найближчий до відкосу уступу ряд шпурів заряджали з максимальним вмістом етанової кислоти - 1,15 мас. %, з кожним наступним рядом вміст прискорювача зменшували на 0,05 мас. %, а останній ряд шпурів заряджали ампулами з невибуховоюю руйнуючою речовиною без етанової кислоти. Таким чином на ділянці довжиною 10 м було заряджено 20 рядів шпурів. В кожний шпур поміщали по дві ампули з невибуховою руйнуючою речовиною довжиною 30 см, таким чином гирлова частина на довжину 6 см залишалась незаповненою. Після поміщення невибухової руйнуючої речовини в шпури їх гирлові частини герметизували шляхом заливання швидкотвердіючої цементно-мінеральної суміші "БИкрепь". У процесі протікання реакції гідратації невибухової руйнуючої речовини відбувалося збільшення її об'єму в твердій фазі розчину, що створило квазістатичний тиск на стінки шпурів. Ріст тиску саморозширення привів до руйнування деформованих в порожнину виробки порід підошви приконтурної зони і їх відколу з утворенням уступу в підошві в напрямку від укосу уступу вглиб масиву з паузою між відколами 10-20 хвилин. Руйнування порід по першому ряду шпурів з невибуховою руйнуючою речовиною відбулось через 5 годин після заряджання. Після відколу зруйновані породи підошви навантажували у вагонетки і прибирали з місця ведення робіт. Це дозволяло створити вільну поверхню уступу, що забезпечувало умови для руйнування порід підошви по наступному ряду шпурів. Після чого операції з прибирання породи повторювали. Таким чином, на протязі 6 годин було відновлено експлуатаційний стан виробки на ділянці штрека довжиною 10 м. Реалізація пропонованого способу боротьби зі здиманням підошви гірничих виробок за рахунок спрямованого локального квазістатичного впливу на породи підошви, деформовані в порожнину виробки, дозволяє досягти їх руйнування і відколу, не порушуючи при цьому суцільність порід поза контуром виробки, що дозволяє відновити її експлуатаційний стан, в тому числі в умовах виробок з вихідним струменем повітря і при відпрацюванні пластів, схильних до газодинамічних явищ. 35 ФОРМУЛА ВИНАХОДУ 40 45 1. Спосіб боротьби зі здиманням підошви гірничих виробок, що включає буріння шпурів в підошву гірничої виробки, заряджання шпурів руйнуючою речовиною, прибирання породи на засоби транспорту, який відрізняється тим, що попередньо визначають орієнтацію тріщин у зміщених в порожнину виробки породах підошви, шпури бурять під кутом 100-85 градусів до площини підошви виробки з формуванням уступу руйнування та з урахуванням форми і розмірів утворених тріщинами блоків, при цьому відстань між шпурами в межах одного блока визначають за залежністю a 2 3Pt 2 r0 EM 4EНРС КІ2 КІ , Т 1 2НРС 1 де: Pt - тиск саморозширення НРС усередині шпуру з часом t , МПа; r0 - радіус шпуру, м; EM - модуль пружності порід підошви, МПа; EНРС - модуль пружності НРС, МПа; 50 КІ - коефіцієнт інтенсивності руйнуючих напруг, МПа м; Т - межа текучості порід підошви, МПа, а відстань між центром шпуру і найближчою межею блока b складає b a , 2 причому довжину шпурів визначають за залежністю lшп hп 4r0 , 4 UA 105324 C2 5 10 де hп - необхідна величина підривання підошви до відновлення експлуатаційного стану виробки, м; після буріння шпурів в них заряджають невибухову руйнуючу речовину з додаванням компонентів, що змінюють швидкість плину її реакції гідратації, в такій кількості, щоб забезпечити почергове руйнування порід підошви в напрямку від укосу уступу руйнування підошви вглиб масиву по лініях шпурів, еквідистантним верхній бровці уступу, з паузою 10-20 хвилин, а гирлову частину шпурів герметизують, після чого здійснюють почергове прибирання породи на засоби транспорту. 2. Спосіб за п. 1, який відрізняється тим, що невибухову руйнуючу речовину поміщують в шпур в тонкостінних ампулах, а компоненти, що змінюють швидкість плину її реакції гідратації, додають в ампули з НРС шляхом ін'єкції. 3. Спосіб за п. 1, який відрізняється тим, що герметизацію гирлової частини шпурів проводять за допомогою швидкотвердіючих цементно-мінеральних сумішей, наприклад "БИкрепь". Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюAhafonov Oleksandr Vasyliovych, Yaitsov Oleksandr Oleksiiovych, Sakhno Ivan Heorhiiovych

Автори російськоюАгафонов Александр Васильевич, Яйцов Александр Алексеевич, Сахно Иван Георгиевич

МПК / Мітки

МПК: E21D 11/00

Мітки: спосіб, підошви, виробок, гірничих, здиманням, боротьби

Код посилання

<a href="https://ua.patents.su/7-105324-sposib-borotbi-zi-zdimannyam-pidoshvi-girnichikh-virobok.html" target="_blank" rel="follow" title="База патентів України">Спосіб боротьби зі здиманням підошви гірничих виробок</a>

Попередній патент: Спосіб діагностики ушкодження печінки у дітей раннього віку

Наступний патент: Спосіб визначення граничного фізичного навантаження для функціонального стану серцево-судинної системи

Випадковий патент: Спосіб автоматичного керування процесом підігрівання подрібненої томатної маси у вакуум-підігрівачі ктп-2