Ультразвуковий інструмент для ударної обробки деталей та зварних з’єднань

Номер патенту: 105363

Опубліковано: 12.05.2014

Автори: Кудрявцев Юрій Філіпович, Мовчанюк Андрій Валерійович, Клейман Якоб Ісакович, Луговський Олександр Федорович

Формула / Реферат

Ультразвуковий інструмент для ударної обробки деталей та зварних з'єднань, що містить корпус з рукояткою, в якому за допомогою напрямних ковзання з можливістю руху вздовж корпуса розміщений стакан, на одному торці якого зафіксована головка з бойками, на іншому торці розміщений штуцер для підведення повітря системи примусового охолодження та електричний кабель генератора ультразвукових коливань, а всередині стакана акустично розв'язано розміщений ультразвуковий вібраційний привід зворотно-поступальних переміщень, робочий торець якого контактує з торцями бойків головки, встановлених з можливістю руху перпендикулярно до робочого торця вібраційного приводу та підтискування до оброблюваної поверхні за допомогою пружини, що розміщена між корпусом та стаканом, причому в стакані забезпечений наскрізний прохід повітря системи примусового охолодження від торця зі штуцером, навколо поверхні вібраційного приводу і до торця з головкою та бойками, який відрізняється тим, що на робочому торці ультразвукового вібраційного приводу додатково виконана похила поверхня у вигляді фаски, а в головці додатково розміщені на напрямних ковзання два сухарі, що мають виступи з похилими поверхнями, якими вони за допомогою кільцевої пружини підтиснуті до похилої поверхні робочого торця вібраційного приводу, причому сухарі мають можливість рухатися паралельно робочому торцю вібраційного приводу і в них в одній площині виконані отвори, в яких розміщені бойки.

Текст

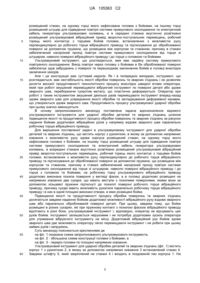

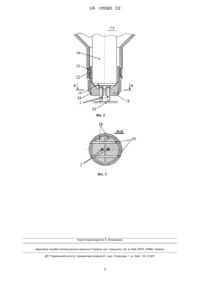

Реферат: Винахід належить до області технологічного використання енергії ультразвукових коливань і може бути застосований в машинобудуванні, авіабудуванні, суднобудуванні, будівництві сталевих веж, нафтових платформ, штучних островів та залізничних мостів, а також в інших галузях промисловості, в яких застосовуються конструкції, що працюють в умовах знакозмінного навантаження і, відповідно, мають велику вірогідність втомного руйнування. В ультразвуковому інструменті для ударної обробки деталей та зварних з'єднань, що містить корпус з рукояткою, в якому за допомогою напрямних ковзання з можливістю руху здовж корпуса розміщений стакан, на одному торці якого зафіксована головка з бойками, на іншому торці розміщений штуцер для підведення повітря системи примусового охолодження та електричний кабель генератора ультразвукових коливань, а всередині стакана акустично розв'язано розміщений ультразвуковий вібраційний привід зворотно-поступальних переміщень, робочий торець якого контактує з торцями бойків головки, встановлених з можливістю руху перпендикулярно до робочого торця вібраційного приводу та підтискування до оброблюваної поверхні за допомогою пружини, що розміщена між корпусом та стаканом, причому в стакані забезпечений наскрізний прохід повітря системи примусового охолодження від торця зі штуцером, навколо поверхні вібраційного приводу і до торця з головкою та бойками, на UA 105363 C2 (12) UA 105363 C2 робочому торці ультразвукового вібраційного приводу додатково виконана похила поверхня у вигляді фаски, а в головці додатково розміщені на напрямних ковзання два сухарі, що мають виступи з похилими поверхнями, якими вони за допомогою кільцевої пружини підтиснуті до похилої поверхні робочого торця вібраційного приводу, причому сухарі мають можливість рухатися паралельно робочому торцю вібраційного приводу і в них в одній площині виконані отвори, в яких розміщені бойки. Застосування винаходу суттєво підвищить якість та продуктивність технології ультразвукової ударної обробки деталей та зварних з'єднань. UA 105363 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до області технологічного використання енергії ультразвукових коливань і може бути застосований в машинобудуванні, авіабудуванні, суднобудуванні, будівництві сталевих веж, нафтових платформ, штучних островів та залізничних мостів, а також в інших галузях промисловості, в яких застосовуються конструкції, що працюють в умовах знакозмінного навантаження і, відповідно, мають велику вірогідність втомного руйнування. Поверхнева ударна обробка металевих виробів і зварних швів, як заключна технологічна операція, значно збільшує працездатність і строк служби конструкцій. На сьогоднішній день значне поширення отримали методи поверхневої обробки з допомогою пластичної деформації, такі як обробка кульками, роликами, дробеструменевий наклеп, віброобкатування та інші. Значно підвищився інтерес до високоенергетичних видів обробки поверхні, до яких відноситься і поверхневе зміцнення за допомогою інтенсивних ультразвукових коливань. Цей метод дозволяє досягти суттєвого підвищення втомної міцності і зносостійкості конструкцій. В свою чергу, ефективність і продуктивність процесу ультразвукової ударної обробки в значній мірі залежить від конструкції ультразвукового інструменту, що застосовується. Відомий ультразвуковий інструмент для ударної обробки деталей та зварних з'єднань (патент Росії №2179919 С2, МПК B25D 9/14, В06В 1/08, В06В 1/12, В24В 39/04, 2000), що містить корпус з ручкою, джерело збудження коливань у вигляді ультразвукового вібраційного приводу з ультразвуковим перетворювачем та системою примусового охолодження, розміщеного із зазором в корпусі на напрямних ковзання з можливістю зворотно-поступального руху та контактуючого з корпусом через пружину, а також головку з бойками, що зафіксована на корпусі співвісно з вібраційним приводом, причому бойки встановлені рухомо в отворах головки нормально до торцевої робочої поверхні вібраційного приводу і контактують з нею при підтискуванні до оброблюваної поверхні деталі або зварного шва. У відомому пристрої повітряна система охолодження відводить тепло тільки від ультразвукового перетворювача. Головка з бойками, що сильно нагрівається під час роботи, в даному пристрої не охолоджується, що значно зменшує безперервний час роботи віброударного інструменту. Іншим недоліком відомого пристрою є те, що при збудженні вібраційного приводу бойки, пружно притиснуті до оброблюваної поверхні, починають рухатися зворотно-поступально в отворах головки і ударно обробляти поверхню. Але при цьому на поверхні деталі утворюються лише лунки. Для обробки поверхні деталі або зварного шва оператор повинен переміщувати ультразвуковий інструмент по поверхні або здовж зварного шва, переборюючи супротив металу, що деформується. Це знижує якість обробки внаслідок нестабільності при такому русі притиску оператором інструменту до поверхні та призводить до швидкої втоми оператора, що знижує продуктивність технологічного процесу. Відомий ультразвуковий інструмент для ударної обробки деталей та зварних з'єднань (Патент України № 68264, МПК В24В 39/00, В06В 1/06, 2007), що містить корпус з ручкою, в якому на напрямних ковзання з можливістю осьового зворотно-поступального руху встановлений металевий стакан, в якому через віброізоляцій не ущільнення встановлений ультразвуковий вібраційний привід зворотно-поступальних переміщень, співвісно зі стаканом в корпусі розміщена пневмокамера з пружиною, стакан оснащений також насадкою, на якій з можливістю повороту навколо осі і швидкого знімання встановлена головка з бойками, які встановлені з можливістю зворотно-поступального руху та контакту з вихідним торцем вібраційного приводу. Відомий інструмент має малоефективну систему охолодження: нагрітий ультразвуковий вібраційний привід, розміщений в герметичному металевому стакані, тільки малою зовнішньою поверхнею віддає тепло за рахунок конвекції атмосферного повітря. Нагріта головка з бойками також не має примусового охолодження і охолоджується тільки за рахунок малоефективної природної конвекції повітря. Пил, елементи забруднення та металева стружка, що покривають оброблювану поверхню при ударній обробці, по-перше заважають візуальному контролю місця обробки, а по-друге, потрапляючи в малі зазори між рухомими бойками та головкою, заклинають бойки та припиняють вібраційний режим роботи інструменту. Як і в попередній конструкції, інструмент, що розглядається, має нестабільність якості обробки поверхонь та зварних з'єднань і не дозволяє досягти високої продуктивності технологічного процесу внаслідок швидкої втоми оператора, який при роботі змушений переміщувати вібруючий інструмент по поверхні деталі або здовж зварного шва, переборюючи супротив металу, що пластично деформується. Найбільш близьким до запропонованого пристрою по сукупності ознак і технічному результату є ультразвуковий інструмент для ударної обробки деталей та зварних з'єднань (Патент України № 87006, МПК В24В 39/00, В06В 1/06, В24В 1/04 2009), що містить корпус з рукояткою, в якому за допомогою напрямних ковзання з можливістю руху здовж корпуса 1 UA 105363 C2 5 10 15 20 25 30 35 40 45 50 55 60 розміщений стакан, на одному торці якого зафіксована головка з бойками, на іншому торці розміщений штуцер для підведення повітря системи примусового охолодження та електричний кабель генератора ультразвукових коливань, а в середині стакана акустично розв'язано розміщений ультразвуковий вібраційний привід зворотно-поступальних переміщень, робочий торець якого контактує з торцями бойків головки, встановлених з можливістю руху перпендикулярно до робочого торця вібраційного приводу та підтискування до оброблюваної поверхні за допомогою пружини, що розміщена між корпусом та стаканом, причому в стакані забезпечений наскрізний прохід повітря системи примусового охолодження від торця зі штуцером, навколо поверхні вібраційного приводу і до торця з головкою та бойками. Ультразвуковий інструмент, що розглядається, вже має надійну систему примусового повітряного охолодження. Вихід повітря через головку з бойками в бік оброблюваної поверхні забезпечує здув забруднень з поверхні та перешкоджає заклинанню бойків в головці внаслідок засмічення зазорів. Але і ця конструкція має суттєвий недолік. Як і в попередніх випадках, інструмент, що розглядається, має нестабільність якості обробки поверхонь та зварних з'єднань і не дозволяє досягти високої продуктивності технологічного процесу внаслідок швидкої втоми оператора, який при роботі змушений переміщувати вібруючий інструмент по поверхні деталі або здовж зварного шва, переборюючи супротив металу, що пластично деформується. Оператор при роботі з таким інструментом змушений декілька разів переміщувати інструмент вперед-назад здовж зварного шва для усереднення якості обробки та загладжування деформівної канавки, що утворюється здовж зварного шва. Продуктивність процесу ультразвукової ударної обробки при цьому значно зменшується. В основу запропонованого винаходу поставлена задача вдосконалення відомого ультразвукового інструмента для ударної обробки деталей та зварних з'єднань шляхом підвищення якості та продуктивності процесу обробки поверхонь та зварних з'єднань за рахунок надання бойкам додаткових вібраційних рухів у напрямку вздовж зварного шва паралельно робочому торцю вібраційного приводу. Для вирішення поставленої задачі в ультразвуковому інструменті для ударної обробки деталей та зварних з'єднань, що містить корпус з рукояткою, в якому за допомогою напрямних ковзання з можливістю руху здовж корпуса розміщений стакан, на одному торці якого зафіксована головка з бойками, на іншому торці розміщений штуцер для підведення повітря системи примусового охолодження та електричний кабель генератора ультразвукових коливань, а всередині стакана акустично розв'язано розміщений ультразвуковий вібраційний привід зворотно-поступальних переміщень, робочий торець якого контактує з торцями бойків головки, встановлених з можливістю руху перпендикулярно до робочого торця вібраційного приводу та підтискування до оброблюваної поверхні за допомогою пружини, що розміщена між корпусом та стаканом, причому в стакані забезпечений наскрізний прохід повітря системи примусового охолодження від торця зі штуцером, навколо поверхні вібраційного приводу і до торця з головкою та бойками, на робочому торці ультразвукового вібраційного приводу додатково виконана похила поверхня у вигляді фаски, а в головці додатково розміщені на напрямних ковзання два сухаря, що мають виступи з похилими поверхнями, якими вони за допомогою кільцевої пружини підтиснуті до похилої поверхні робочого торця вібраційного приводу, причому сухарі мають можливість рухатися паралельно робочому торцю вібраційного приводу і в них в одній площині виконані отвори, в яких розміщені бойки. Підвищення якості та продуктивності процесу обробки поверхонь та зварних з'єднань досягається завдяки наданню бойкам додаткової можливості вібраційного руху вздовж зварного шва або паралельно оброблюваній поверхні деталі. При цьому, завдяки тому, що бойки розміщені в різних сухарях, які при пружному контакті з похилою фаскою вібраційного приводу відлітають в різні боки, ультразвуковий інструмент і, відповідно, оператор не відчувають цих рухів бойків. Інструмент залишається нерухомим і не потребує додаткових зусиль оператора для утримання вібруючого інструменту на місці. Додатковий вібраційний рух бойків здовж зварного шва дає можливість оператору легко переміщувати інструмент і не робити при цьому зайвих рухів і напружень. Суть винаходу пояснюється кресленнями де на фіг. 1 показана схема запропонованого ультразвукового інструмента, на фіг. 2 - збільшена схема конструкції головки з бойками, а на фіг. 3 - переріз головки по площині напрямних ковзання. Ультразвуковий інструмент для ударної обробки деталей та зварних з'єднань (фіг. 1) містить корпус 1 з рукояткою 2, в якому за допомогою напрямних ковзання 3 встановлений стакан 4. Завдяки штифту 5, який закріплений на стакані 4 і входить в поздовжній паз корпуса 1. На 2 UA 105363 C2 5 10 15 20 25 30 35 40 45 50 одному торці стакану 4 зафіксована головка 6 з бойками 7. Всередині стакана 4 акустично розв'язано розміщений ультразвуковий вібраційний привід зворотно-поступальних переміщень (на фіг. 1 умовно не показаний). Акустична розв'язаність досягається завдяки кріпленню ультразвукового привода, утвореного ультразвуковим перетворювачем, з'єднаним з трансформатором коливальної швидкості, через віброізоляційне ущільнення вузловою площиною, тобто місцем, де коливання відсутні, або мають мінімальну величину. На другому торці стакану 4 розміщений штуцер 8 для підведення повітря системи примусового охолодження та електричний кабель 9 генератора ультразвукових коливань (на схемі умовно не показаний). Стакан 4, а, відповідно, і головка 6 з бойками 7 піджимається пружиною 10 до оброблюваної поверхні 11. Головка 6 встановлена на торці стакану 4 з можливістю повороту та швидкого знімання. Досягається це за допомогою кульки 12 (фіг. 2), плоскої циліндричної пружини 13 та лунок на циліндричній поверхні головки 6, в які має можливість заходити кулька 12. На робочому торці ультразвукового вібраційного приводу, за який виступає вихідний торець трансформатора коливальної швидкості 14 виконана похила поверхня у вигляді фаски 15. В головці 6 на напрямних ковзання 16 (фіг. 3) розміщені два сухарі 18, що мають виступи з похилими поверхнями, якими вони за допомогою кільцевої пружини 19 підтиснуті до похилої поверхні 15 робочого торця вібраційного приводу. Сухарі мають можливість рухатися по напрямних ковзання 16 лише паралельно робочому торцю вібраційного приводу і в них в одній площині виконані отвори, в яких розміщені бойки 7. Ультразвуковий інструмент працює наступним чином. Після подачі стиснутого повітря в штуцер 8, яке проходить крізь стакан 4, охолоджує ультразвуковий перетворювач і виходить зі стакана через головку 6, охолоджуючи вихідний торець трансформатора коливальної швидкості 14, сухарі 18 та бойки 7, ультразвуковий інструмент готовий до роботи. Бойки 7 вводять в механічний контакт з оброблюваною металевою поверхнею 11. Натиском через рукоятку 2 оператор зміщує корпус 1 відносно стакана 4 стискаючи пружину 10. Інструмент притискається до оброблюваної поверхні пружиною 10 із зусиллям 40…60 Н. Водночас подається через кабель 9 напруга ультразвукової частоти від генератора коливань на ультразвуковий перетворювач вібраційного приводу і збуджує в ньому резонансні пружні поздовжні механічні коливання. Трансформатор коливальної швидкості 14 збільшує амплітуду коливань вихідного торця (до 20…30мкм). Бойки 7, що знаходяться в контакті з ним, також починають із-за ударної взаємодії робити поздовжні коливання, рухаючись в отворах сухарів 18. При цьому кінетична енергія, отримана бойками 7 від ультразвукового перетворювача, витрачається на деформування поверхні і на їх пружне відскакування назад. Водночас кільцева пружина 19 притискає сухарі 18 до похилої поверхні фаски 15 робочого торця вібраційного приводу. Внаслідок їх ударної взаємодії утворюється сила, одна із складових якої спрямована здовж напрямних ковзання 16, тобто паралельно робочому торцю трансформатора коливальної швидкості 14. Це призводить до збудження вібраційного руху сухарів з бойками паралельно робочому торцю. При цьому сухарі, торкаючись похилої поверхні, будуть відскакувати в різні сторони і тому ці коливання не будуть зрушувати з місця весь ультразвуковий інструмент і вимагати додаткових зусиль оператора для утримання інструменту на місці. Розташування бойків в сухарях в одній площині дозволить оператору рухати інструмент здовж зварного шва, утворюючи деформівну канавку. Повітря, що виходить через головку 6, очищає оброблювану поверхню для постійного візуального спостереження та запобігає попаданню продуктів обробки (окалина, іржа, бруд і т.п.) в отвори сухарів та на напрямні ковзання. Застосований в інструменті додатковий коливальний рух бойків паралельно оброблюваній поверхні забезпечує легке пересування інструмента вздовж зварного шва або оброблюваної поверхні. Тепер оператору немає необхідності переборювати супротив металу, що деформується, та прикладати зусилля для переміщення інструмента. Відпадає і необхідність декілька разів проходити по зварному шву для усереднення якості обробки та загладжування деформівної канавки здовж зварного шва. Це суттєво підвищить якість та продуктивність технології ультразвукової ударної обробки деталей та зварних з'єднань. 3 UA 105363 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 Ультразвуковий інструмент для ударної обробки деталей та зварних з'єднань, що містить корпус з рукояткою, в якому за допомогою напрямних ковзання з можливістю руху вздовж корпуса розміщений стакан, на одному торці якого зафіксована головка з бойками, на іншому торці розміщений штуцер для підведення повітря системи примусового охолодження та електричний кабель генератора ультразвукових коливань, а всередині стакана акустично розв'язано розміщений ультразвуковий вібраційний привід зворотно-поступальних переміщень, робочий торець якого контактує з торцями бойків головки, встановлених з можливістю руху перпендикулярно до робочого торця вібраційного приводу та підтискування до оброблюваної поверхні за допомогою пружини, що розміщена між корпусом та стаканом, причому в стакані забезпечений наскрізний прохід повітря системи примусового охолодження від торця зі штуцером, навколо поверхні вібраційного приводу і до торця з головкою та бойками, який відрізняється тим, що на робочому торці ультразвукового вібраційного приводу додатково виконана похила поверхня у вигляді фаски, а в головці додатково розміщені на напрямних ковзання два сухарі, що мають виступи з похилими поверхнями, якими вони за допомогою кільцевої пружини підтиснуті до похилої поверхні робочого торця вібраційного приводу, причому сухарі мають можливість рухатися паралельно робочому торцю вібраційного приводу і в них в одній площині виконані отвори, в яких розміщені бойки. 4 UA 105363 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюKUDRAVTSEV, Yuriy Filipovich, Kleiman Yakob Isakovych, Luhovskyi Oleksandr Fedorovych, Movchaniuk Andrii Valeriiovych

Автори російськоюКудрявцев Юрий Филиппович, Клейман Якоб Исакович, Луговский Александр Федорович, Мовчанюк Андрей Валерьевич

МПК / Мітки

МПК: B06B 1/06, B24B 39/00

Мітки: з'єднань, зварних, обробки, ультразвуковий, інструмент, деталей, ударної

Код посилання

<a href="https://ua.patents.su/7-105363-ultrazvukovijj-instrument-dlya-udarno-obrobki-detalejj-ta-zvarnikh-zehdnan.html" target="_blank" rel="follow" title="База патентів України">Ультразвуковий інструмент для ударної обробки деталей та зварних з’єднань</a>

Попередній патент: Похідні 1-гетероцикліл-1,5-дигідропіразоло[3,4-d]піримідин-4-ону та їх застосування як модулятори pde9a

Наступний патент: Ультразвуковий інструмент для ударної обробки важкодоступних місць деталей та зварних з’єднань

Випадковий патент: Спосіб прогнозування ускладнень вагітності та пологів у вагітних жінок з герпетичною і цитомегаловірусною інфекціями