Шпиндель привода вертикального валка

Номер патенту: 105980

Опубліковано: 11.04.2016

Автори: Голінко Володимир Миколайович, Волошин Олексій Іванович, Нечаєва Лілія Анатоліївна, Гончаренко Анжела Федорівна, Бобух Іван Олексійович

Формула / Реферат

Шпиндель привода вертикального валка, що містить вал з рухливими шліцьовими з'єднаннями, лопать прокатного валка з центрувальними поверхнями, валкову муфту з розточеннями, втулку з центрувальною поверхнею, шарнір і силові елементи його переміщення, упори, встановлені за межами нижнього шліцьового з'єднання, який відрізняється тим, що він обладнаний конусною втулкою з буртом, яка встановлена в розточенні муфти з боку шарніра і закріплена упорним урізним кільцем із двох половин з розпірковими планками між півкільцями, крім того на лопаті валка виконана конусна поверхня, відповідна конусній втулці, а на центрувальній поверхні лопаті з боку шарніра та на розточенні муфти виконані фаски, з величиною кута однаковим з кутом конуса втулки, при цьому один упор установлений у шарнірі з боку лопаті і виконаний у вигляді п'яти, урізного кільця із двох половин, розпіркової шпонки й кришки, а другий упор установлений наторці шарніра й виконаний у вигляді накидної гайки й упорного кільця, крім того вал шпинделя оснащений спареними дисками, закріпленими на середній його частині з можливістю регулювання по висоті, а довжина верхньої шліцьової частини L вала приймається в межах 2,0-2,3 довжини лопаті l валка, при цьому на зовнішній поверхні валкової муфти виконані сигнальні зрізини на висоті 200 мм від її нижнього торця паралельні плоским поверхням лопаті і муфти.

Текст

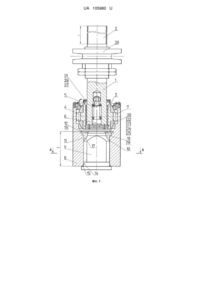

Реферат: Шпиндель привода вертикального валка містить вал з рухливими шліцьовими з'єднаннями, лопать прокатного валка з центрувальними поверхнями, валкову муфту з розточеннями, втулку з центрувальною поверхнею, шарнір і силові елементи його переміщення, упори, встановлені за межами нижнього шліцьового з'єднання. Шпиндель обладнаний конусною втулкою з буртом, яка встановлена в розточенні муфти з боку шарніра і закріплена упорним урізним кільцем із двох половин з розпірковими планками між півкільцями. На лопаті валка виконана конусна поверхня відповідна конусній втулці, а на центрувальній поверхні лопаті з боку шарніра та на розточенні муфти виконані фаски, з величиною кута однаковим з кутом конуса втулки. Один упор установлений у шарнірі з боку лопаті і виконаний у вигляді п'яти, урізного кільця із двох половин, розпіркової шпонки й кришки, а другий упор установлений на торці шарніра й виконаний у вигляді накидної гайки й упорного кільця. Вал шпинделя оснащений спареними дисками, закріпленими на середній його частині з можливістю регулювання по висоті, а довжина верхньої шліцьової частини L вала приймається в межах 2,0-2,3 довжини лопаті l валка. На зовнішній поверхні валкової муфти виконані сигнальні зрізини на висоті 200 мм від її нижнього торця паралельні плоским поверхням лопаті і муфти. UA 105980 U (12) UA 105980 U UA 105980 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до прокатного виробництва й може бути використана як універсальний шарнір шпинделя прокатного стану, а також для передачі крутного моменту від провідного вала до відомого (наприклад від відомого вала редуктора до вертикального валка робочої кліті прокатного стана). Відомий шпиндель привода вертикального валка, у якому верхній шарнір пов'язаний з порожнім вихідним валом редуктора, а нижній шарнір - з лопаттю вертикального валка. Вал шпинделя з рухливим шліцьовим з'єднанням взаємодіють із верхнім шарніром, а нижній шарнір разом з валом шпинделя переміщається при взаємодії з механізмом піднімання й опускання при монтажі й демонтажі муфти з вертикальним валком. Провідні деталі верхнього шарніра встановлені у верхній частині вихідного вала редуктора [патент SU 889168]. Недоліком відомого технічного рішення є великий габарит по висоті через значну довжину послідовно зчленованих кінематичних вузлів шпинделя, що звужує галузь застосування при існуючій висоті прольотів прокатних станів. Іншим недоліком є те, що відомий рішення не вирішує проблему зчленування муфти нижнього шарніра із хвостовиком вертикального валка. Найбільш близьким технічним рішення, вибраним за прототип, є вузол з'єднання прокатного валка зі шпинделем (патент на корисну модель № 74825), що містить вал з рухливими шліцьовими з'єднаннями, лопать прокатного валка з центрувальними поверхнями, валкову муфту з розточеннями, втулку з центрувальною поверхнею. Роликовий шарнір і силові елементи його обмеженого переміщення, упори, встановлені за межами нижнього шліцьового з'єднання. Позитивною стороною технічного рішення за прототипом є центрування муфти відносно лопаті прокатного валка уздовж усієї довжини лопаті валка, у тому числі радіусами дуг внутрішньої порожнини муфти, які дорівнюють циліндричним поверхням лопаті валка, а їх хорди - товщині лопаті з урахуванням монтажного зазору. Однак позитивні сторони технічного рішення проявляються тільки при роботі зчленування муфти й лопати валка й при їх демонтажі, а центрування муфти при переміщенні її відносно лопаті при монтажі, особливо в автоматичному режимі ускладнено, тому, що відсутня перехідна ділянка між передньої й задньої центрувальними поверхнями, мають різні розміри, що збільшує час на монтаж муфти на хвостовик робочого валка й час перевалки валків. В основу корисної моделі поставлена задача підвищення надійності шпинделя привода вертикального валка при перевалці робочих валків кліті, що скорочує час перевалки й, відповідно, збільшує продуктивність прокатного стану в цілому. Ця задача вирішується за рахунок технічного результату, який полягає в автоматизації монтажу робочих вузлів шпинделя. Поставлена задача вирішується тим, що містить вал з рухливими шліцьовими з'єднаннями, лопать прокатного валка з центрувальними поверхнями, валкову муфту з розточеннями, втулку з центрувальною поверхнею, шарнір і силові елементи його переміщення, упори, встановлені за межами нижнього шліцьового з'єднання, згідно з корисною моделлю, обладнаний конусною втулкою з буртом, яка встановлена в розточенні муфти з боку шарніра і закріплена упорним урізним кільцем із двох половин з розпірковими планками між півкільцями, крім того на лопаті валка виконана конусна поверхня відповідна конусної втулці, а на центрувальній поверхні лопаті з боку шарніра та на розточенні муфти виконана фаска, з величиною кута однаковим з кутом конуса втулки, при цьому один упор установлений у шарнірі з боку лопаті і виконаний у вигляді п'яти, урізного кільця із двох половин, розпіркової шпонки й кришки, а другий упор установлений на торці шарніра й виконаний у вигляді накидної гайки й упорного кільця, крім того вал шпинделя оснащений спареними дисками, закріпленими на середній його частині з можливістю регулювання по висоті, а довжина верхньої шліцьової частини L вала приймається в межах 2,0-2,3 довжини лопаті l валка, при цьому на зовнішній поверхні валкової муфти виконані сигнальні зрізини на висоті 200 мм від її нижнього торця паралельні плоским поверхням лопаті і муфти. У результаті порівняльного аналізу пропонованого шпинделя привода вертикальних валків із прототипом встановлено, що вони мають наступні загальні ознаки: - вал з рухливими шліцьовими з'єднаннями; - лопать прокатного валка з центрувальними поверхнями; - валкова муфта з розточеннями; - втулка з центрувальною поверхнею; - шарнір і силові елементи його переміщення; упори, встановлені за межами нижнього шліцьового з'єднання а також відмітні ознаки: 1 UA 105980 U 5 10 15 20 25 30 35 40 45 50 55 60 - оснащення конусною втулкою з буртом, яка встановлена в розточенні муфти з боку шарніра і закріплена упорним урізним кільцем із двох половин з розпірковими планками між півкільцями, - виконання на лопаті валка конусної поверхні відповідній конусної втулці, - виконання фасок на центрувальній поверхні лопати з боку шарніра, а також на розточенні муфти, з величиною кута однаковим з кутом конуса втулки; - один упор установлений у шарнірі з боку лопаті і виконай у вигляді п'яти, урізного кільця із двох половин, розпіркової шпонки й кришки; - другий упор установлений на торці шарніра й виконаний у вигляді накидної гайки й упорного кільця; - вал шпинделя оснащений спареними дисками, закріпленими на середній його частині з можливістю регулювання по висоті, а довжина верхньої шліцьової частини L вала приймається в межах 2,0-2,3 довжини лопаті l валка; - на зовнішній поверхні валкової муфти виконані сигнальні зрізини на висоті 200 мм від її нижнього торця паралельні плоским поверхням лопаті і муфти. Таким чином, запропонований шпиндель привода вертикального валка має нове конструктивне виконання вузлів і деталей, нові зв'язки вузлів і деталей, а також нове розміщення їх один відносно одного. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом існує. Завдяки тому, що шпиндель обладнаний конусною втулкою з буртом, яка встановлена в розточенні муфти з боку шарніра і закріплена упорним урізним кільцем із двох половин з розпірковими планками між півкільцями, крім того на лопаті валка виконана конусна поверхня відповідна конусної втулці, а на центрувальній поверхні лопаті з боку шарніра та на розточенні муфти виконані фаски, з величиною кута однаковим з кутом конуса втулки, стало можливим забезпечити автоматичний монтаж шпинделя на лопать валка. Завдяки тому, що один упор установлений у шарнірі з боку лопаті і виконай у вигляді п'яти, урізного кільця із двох половин, розпіркової шпонки й кришки, а другий упор установлений на торці шарніра й виконай у вигляді накидної гайки й упорного кільця, то при переміщенні валкової муфти на лопать робочого валка зменшуються ударні й випадкові навантаження й зменшується швидкість переміщення валкової муфти в порівнянні зі швидкістю переміщення вала шпинделя. Завдяки тому, що вал шпинделя оснащений спареними дисками, закріпленими на середній його частині з можливістю регулювання по висоті, а довжина верхньої шліцьової частини L вала приймається в межах 2,0-2,3 довжини лопаті l валка, прискорюється час при перевалці валків, а також при зміні самого шпинделя в приводі. Завдяки тому, що на зовнішній поверхні валкової муфти виконані сигнальні зрізини на висоті 200 мм від її нижнього торця паралельні плоским поверхням лопаті і муфти, забезпечується узгодження поверхонь валкової муфти, плоских поверхонь лопаті валка й напрямних поверхонь станини, що скорочує час перевалки валків у цілому. Виключення з вищевказаної сукупності відмітних ознак хоча б однієї з них не забезпечує досягнення технічного результату. Технічне рішення, яке заявляється, невідомо з рівня техніки й тому воно є новим. Технічне рішення, яке заявляється, промислово застосовано, тому що його технологічне й технічне виконання не представляє труднощів. По цьому технічному рішенні виконаний проект привода вертикальних валків редукованої кліті. Таким чином технічному рішенню, яке заявляється, може представлятися правова охорона, тому що воно є новим і промислово застосовано, тобто відповідає критеріям корисної моделі. Технічне рішення пояснюється кресленнями, на яких зображені: Фіг. 1 - шпиндель привода вертикального валка Фіг. 2 - розріз А-А на фіг. 1 Шпиндель привода вертикального валка (фіг. 1) містить вал 1 з рухливим шліцьовим з'єднанням 2 у верхній частині вала для взаємодії з верхнім шарніром, який розташований у порожнині відомого вала редуктора (на фіг. не показані). Нижнє шліцьове з'єднання 3 вала взаємодіє з нижнім шарніром 4 з можливістю обмеженого переміщення за рахунок силових елементів 5 переміщення зі штоком 6, установлених у центральній порожнині вала 1. Нижній шарнір 4 за допомогою бочкуватих роликів 7 взаємодіє із шарнірною частиною валкової муфти 8, яка містить розточення для центрування з лопаттю 9 валка. При цьому у верхньому розточенні 10 муфти 8 з боку шарніра 4 установлена конусна втулка з буртом 11 для додаткового центрування муфти 8 на лопаті валка. Втулка з буртом 11 закріплена від осьового 2 UA 105980 U 5 10 15 20 25 30 35 40 45 50 55 переміщення упорним урізним кільцем 12 із двох половин з розпірковими планками 13 між півкільцями. На розточенні 14 муфти 8 (з боку торця) виконана фаска 15, яка полегшує й забезпечує автоматичне центрування муфти 8 на осі лопаті 9. На зовнішній поверхні валкової муфти 8 виконані сигнальні зрізини 16 на висоті 200 мм від її нижнього торця паралельні плоским поверхням лопаті 9 (фіг. 2). Для автоматичного центрування на лопаті 9 валка виконана конусна поверхня 17 відповідна конусній втулці 11, а також на малій центрувальній поверхні 18 лопаті 9 (з боку шарніра 4) також виконана фаска 19, з величиною кута однаковим з кутом конуса втулки 11. Для обмеження переміщення нижніх шліців 3 вала 1 відносно шліцьової поверхні нижнього шарніра 4 установлені відповідно упори 20 і 21, які встановлені за межами нижнього шліцьового з'єднання 3. Нижній упор 20 установлений в шарнірі 4 з боку лопаті 9 і виконаний складовим у вигляді п'яти 22, урізного кільця 23 із двох половин, розпіркової шпонки 24, кришки 25. А верхній (другий) упор 21 установлений на торці шарніра 4 і виконаний у вигляді накидної гайки 26 і упорного кільця 27. Вал 1 шпинделя оснащений спареними дисками 28, закріпленими в середній його частині з можливістю регулювання по висоті, а довжина L верхньої шліцьової частини 2 вала шпинделя приймається в межах 2,0-2,3 довжини l лопаті 9 валка. Шпиндель привода вертикального валка працює наступним чином. Крутний момент від верхнього шарніра, розташованого в порожнині відомого вала редуктора через верхню шліцьову частину 2 вала 1 і нижнє шлицьове з'єднання 3 передається на нижній шарнір 4, у напівциліндричних пазах якого розміщені бочкуваті ролики 7, які взаємодіють із напівциліндричними пазами муфти 8, тому момент крутний розподіляється по бочкуватим роликам 7, а далі підсумовується на шарнірній частині муфти 8. Шарнір забезпечує передачу крутного моменту при кутах нахилу осі вала 1 шпинделя до осі муфти 8 у межах до 6° в робочому режимі й до 8° в установлювальному режимі. При перевалці робочих валків на переточення лопать 9 валка встановлюється співвісно верхньому шарніру, тобто співвісно порожнистому відомому валу редуктора (на фіг. не показаний), а до спареного диска 28 підводить загарбна вилка механізму переміщення шпинделя (на фіг. не показаний). При цьому вал 1 шпинделя починає переміщення догори, а силові елементи 5 переміщення шарніра зменшують свою довжину до моменту підходу торців шліців 3 до упорного кільця 27 з накидною гайкою 26. Із цього моменту нижній шарнір 4 разом з муфтою 8 починає переміщатися по лопаті 9 валка. Перевищення нижнього торця муфти 8 над торцем центрувальної поверхні 18 лопаті 9 на 50…90 мм свідчить про звільнення лопаті 9 робочого валка від муфти. Механізм переміщення шпинделя відключається, а шпиндель фіксується у верхньому положенні. При встановленні переточеного робочого валка в положення, співвісне піднятому валу 1 шпинделя (фіксоване положення), дається команда на опускання вала шпинделя з муфтою 8. Опускання муфти 8 на величину зазначену вище зазору й плюс відстань, на яку муфта опускається до положення, коли фаска 15 на розточенні 14 муфти не торкнеться конусної поверхні 17 лопаті 9. В ідеальному випадку це відбудеться в нижній частині конусної поверхні 17 лопаті 9. Але в нормальній ситуації слід очікувати, що торкання відбудеться у верхній частині конусної поверхні 17 лопаті, тобто муфта 8 і шарнір 4 будуть опускатися на лопать 9 з ексцентриситетом. При цьому переміщення униз муфти 8 із шарніром 4 припиняється, а вал 1 шпинделя продовжує опускатися, а силові елементи 5 починають розтискатися. Тиск у місці контакту фаски 15 розточення 14 муфти 8 зменшується й муфта 8 самоцентрується на конусній поверхні 17 лопаті 9 і починає рухатися вниз, причому швидкість переміщення муфти 8 із шарніром 4 і вала 1 вирівнюється. Швидкість опускання муфти 8 випереджає швидкість переміщення вала 1, тому що муфта й шарнір будуть перебувати в стані вільного опускання. Силові елементи 5 розтискаються до величини контрольованого попереднього тиску силових елементів. Упор 20 (який складається з п'яти 22, урізного кільця 23 із двох половин, розпіркової шпонки 24 і кришки 25) опускається разом з муфтою 8 і шарніром 4. Між упором 21 і торцем шліців 3 вала 1 шпинделя з'являється зазор. При цьому шток 6 силових елементів 5 буде відслідковувати положення п'яти 22 і інших складових деталей упору 20. Коли муфта 8 разом із шарніром 4 займуть своє робоче положення на лопаті 9, вал 1 шпинделя ще буде опускатися, тепер вже стискаючи силові елементи 5 з підвищенням зусилля в них від попереднього тиску до розрахункового робочого зусилля. При цьому шток 6 займе своє положення, згідно з фіг. 1. Із усього вище приведеного видно, що запропонована конструкція шпинделя привода вертикального валка, яка виконана, згідно з формулою корисної моделі, дозволить забезпечити автоматизацію монтажних операцій вузлів шпинделя, підвищить надійність шпинделя привода 3 UA 105980 U вертикального валка при перевалці робочих валків кліті, що скоротить час перевалки й відповідно збільшить продуктивність прокатного стану в цілому. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 Шпиндель привода вертикального валка, що містить вал з рухливими шліцьовими з'єднаннями, лопать прокатного валка з центрувальними поверхнями, валкову муфту з розточеннями, втулку з центрувальною поверхнею, шарнір і силові елементи його переміщення, упори, встановлені за межами нижнього шліцьового з'єднання, який відрізняється тим, що він обладнаний конусною втулкою з буртом, яка встановлена в розточенні муфти з боку шарніра і закріплена упорним урізним кільцем із двох половин з розпірковими планками між півкільцями, крім того на лопаті валка виконана конусна поверхня, відповідна конусній втулці, а на центрувальній поверхні лопаті з боку шарніра та на розточенні муфти виконані фаски, з величиною кута однаковим з кутом конуса втулки, при цьому один упор установлений у шарнірі з боку лопаті і виконаний у вигляді п'яти, урізного кільця із двох половин, розпіркової шпонки й кришки, а другий упор установлений на торці шарніра й виконаний у вигляді накидної гайки й упорного кільця, крім того вал шпинделя оснащений спареними дисками, закріпленими на середній його частині з можливістю регулювання по висоті, а довжина верхньої шліцьової частини L вала приймається в межах 2,0-2,3 довжини лопаті l валка, при цьому на зовнішній поверхні валкової муфти виконані сигнальні зрізини на висоті 200 мм від її нижнього торця паралельні плоским поверхням лопаті і муфти. 4 UA 105980 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюSpindle of vertical roll drive

Автори англійськоюBobukh Ivan Oleksiiovych, Voloshyn Oleksii Ivanovych, Holinko Volodymyr Mykolaiovych, Honcharenko Anzhela Fedorivna, Nechaieva Lilia Anatoliivna

Назва патенту російськоюШпиндель привода вертикального валка

Автори російськоюБобух Иван Алексеевич, Волошин Алексей Иванович, Голинко Владмир Николаевич, Гончаренко Анжела Федоровна, Нечаева Лилия Анатольевна

МПК / Мітки

МПК: B21B 35/14

Мітки: валка, привода, вертикального, шпиндель

Код посилання

<a href="https://ua.patents.su/7-105980-shpindel-privoda-vertikalnogo-valka.html" target="_blank" rel="follow" title="База патентів України">Шпиндель привода вертикального валка</a>

Попередній патент: Пристрій для підсікання риби

Наступний патент: Пристрій для макроскопічного вивчення базальних судинно-нервових утворень твердої оболонки головного мозку

Випадковий патент: Склад для припрацювання поверхонь мідних сплавів в парах тертя кочення