Спосіб кондиціонування гранульованих мінеральних добрив

Номер патенту: 106305

Опубліковано: 25.04.2016

Автори: Желіба Юрій Олександрович, Гоголь Микола Іванович, Чічелов Василь Олексійович, Лагутін Анатолій Юхимович

Формула / Реферат

Спосіб кондиціонування гранульованих мінеральних добрив, що передбачає одночасне охолодження гранул і їх сушіння, який відрізняється тим, що охолодження і сушіння гранул здійснюють у потоці повітря, попередньо охолодженого до 13…15 °C, при цьому попереднє охолодження повітря здійснюють здросельованим до температури 0…8 °C аміаком, який після цього направляють на здійснення технологічного процесу виробництва гранульованих мінеральних добрив.

Текст

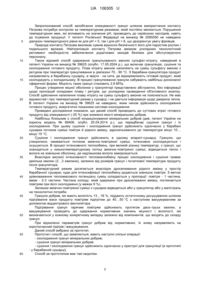

Реферат: Спосіб кондиціонування гранульованих мінеральних добрив передбачає одночасне охолодження гранул і їх сушіння, при цьому охолодження і сушіння гранул здійснюють у потоці повітря, попередньо охолодженого до 13…15 °C, при цьому попереднє охолодження повітря здійснюють здросельованим до температури 0…8 °C аміаком, який після цього направляють на здійснення технологічного процесу виробництва гранульованих мінеральних добрив. UA 106305 U (54) СПОСІБ КОНДИЦІОНУВАННЯ ГРАНУЛЬОВАНИХ МІНЕРАЛЬНИХ ДОБРИВ UA 106305 U UA 106305 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до хімічної промисловості, зокрема до виробництва мінеральних добрив у гранулах, що включає процеси охолодження та сушіння продукту з кондиціонуванням зовнішнім повітрям, що забезпечує значне поліпшення його якості. Технологія виробництва мінеральних добрив у гранулах передбачає взаємодію реагентів у реакторі, упарювання, подачу пульпи, що утворилася, до пристрою для грануляції, розпилювання пульпи з утворенням приблизно однакового розміру краплин, з дотриманням форми гранул, близької до сферичної, що забезпечує мінімальну частку втрат продукту, сушіння гранул, що утворилися, у робочому просторі пристрою для грануляції з метою звільнення гранул від зайвої вологи, надання їм міцності і розсипчастості, охолодження, яке забезпечує стійкість гранул (саме від злежуваності) при транспортуванні і довготривалому зберіганні. Як реагенти в технологічному процесі одержання кінцевого продукту використовують пару аміаку і азотну або фосфорну кислоту. Пара аміаку, що надходить до реактора, має тиск 2 близько 5,0…8,0 кГ/см і генерується з рідини, яка випарюється у теплообмінниках. Охолодження здійснюють шляхом інтенсивного обдування гранул мінеральних добрив зовнішнім повітрям. Ефективність охолодження залежить від кількості та стану повітря (температури і вологості), яке подають до пристроїв для грануляції і охолодження гранул (наприклад, апарати киплячого шару), які є кінцевим обладнанням у технологічному процесі виробництва гранульованих мінеральних добрив. Відомий спосіб кондиціонування гранульованих добрив (див. патент Російської Федерації на винахід № 2307115, опубл. 27.09.2007 p.). Для зменшення злежуваності гранули добрив після охолодження покривають кондиціонуючими добавками в окремому апараті. Спосіб включає гранулювання пульпи фосфату амонію, сушіння гранул, охолодження їх з введенням у цій стадії (шляхом зрошування) рідких кондиціонуючих добавок в зону з температурою шару, яка перевищує на 5…10 °C температуру охолодженого продукту. Рідку добавку вводять у декілька прийомів, розпилюючи її у зоні зрошування у вигляді краплин. Розмір краплин міняють у межах dкрап/dгран (0,05…0,15):1. При цьому, розмір краплин збільшують із збільшенням різниці температур добавки і шару гранул у зоні введення. Температуру рідкої добавки підтримують у межах 70…90 °C. В процесі кондиціонування витрачається на 1 тонну продукту 2,5 кг індустріального мастила і, відповідно, 100 кг/год. Злежуваність продукту 30 кПа. Наведений спосіб включає дуже складні і дорогі технологічні операції, які потребують участі висококваліфікованого персоналу і високоточних приладів для виконання складних процедур при одержанні необхідних розмірів краплин і витрат індустріального мастила для живлення форсунок різного калібру. Крім трудомістких операцій, реалізація способу енергоємна і матеріалоємна. Так, при охолодженні гранул у псевдозрідженому шарі витрати повітря складають 1,5 т/год. на 1 тонну продукту, а витрати індустріального мастила на 1 т продукту складають 2 кг. Невизначено також вплив захисного покриття при внесенні добрива у ґрунт. Наявність мастила в оболонці гальмуватиме її розчинність при зволожуванні ґрунту, що може призвести до запізнення розвитку рослин і зниження врожаю злаків. Відомий спосіб кондиціонування гранульованих мінеральних добрив з метою запобігання їх злежуваності (див. патент Російської Федерації на винахід № 2085550, опубл. 27.07.1997 p.). Суть вказаного способу полягає у нанесенні на поверхню гранул добрив диспергованих краплин нейтралізованого до рН 5…8 контакту Петрова в кількості 0,01…0,08 % від маси добрив, що обробляються. При цьому забезпечується повна розсипчастість добрив. Нейтралізацію контакту Петрова здійснюють аміаком або аміачною водою. Контакт Петрова являє собою рідку суміш сульфокислот, що одержують при обробці керосинового і газойлевого дистиляту сірчаним ангідридом. Спосіб кондиціонування мінеральних добрив з метою запобігання їх злежуваності здійснюють наступним чином: кислий контакт Петрова при перемішуванні нейтралізують аміаком, який диспергують крізь шар рідкого контакту Петрова при атмосферному тиску і температурі до досягнення рН 5…8. Нейтралізований контакт Петрова розпилюють до краплин, які наносяться на поверхню гранул, що рухаються в барабані гранулятора, який обертається, або іншому пристрої. Витрата кондиціонуючої добавки, яка забезпечує повну розсипчастість гранул, складає 0,03…0,8 % в перерахунку на 100 %-ву речовину добрива, що обробляється. Нейтралізація контакту Петрова має жорсткі обмеження: при рН 8 починає виділятись пара аміаку, яка забруднює атмосферу приміщень. 1 UA 106305 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропонований спосіб запобігання злежуваності гранул шляхом використання контакту Петрова потребує контролю за температурним режимом, який постійно змінюється. Порушення температурних меж, які впливають на значення рН, призводить до серйозних наслідків, навіть до псування продукції. У патенті Російської Федерації на винахід № 2085550 не наведено діапазон температурного рівня як для рН = 5, так і для рН = 8, що дезорієнтує увагу фахівців. Природа контакту Петрова викликає сумнів відносно безпечності його для паростків рослин і подальшого врожаю. Нейтралізація контакту Петрова аміаком ускладнює технологічний регламент необхідністю забезпечення додаткових заходів безпеки для обслуговуючого персоналу. Також відомий спосіб одержання гранульованого амонію сульфат-нітрату, наведений в патенті України на винахід № 39625 (опубл. 17.05.2004 p.), що включає грануляцію, сушіння та охолодження готового продукту. Плав нітрату амонію напиляють на суміш сульфату амонію з ретуром при температурі гранулювання в діапазоні 70…90 °C. З барабана-гранулятора продукт направляють в барабанну сушарку, а звідти - на сита, де відокремлюють готовий продукт, який охолоджують у холодильнику. В процесі гранулювання гранули набувають найбільш досконалої сферичної форми. Міцність таких гранул становить 2,9 МПа. Процес утворення міцної оболонки у грануляторі представлено абстрактно, без інформації щодо пропорцій складових плаву і ретурів, що ускладнює проведення об'єктивного аналізу. Спосіб здійснення напилення плаву нітрату на суміш сульфату амонію не пояснюється. Не має відомостей і про температурний режим у сушарці, і не дається інформація щодо джерела тепла. В патенті України на винахід № 39625 не наведено, яким чином здійснюють охолодження готового продукту, енергетичні показники системи охолодження. Проведені дослідження показали, що даний спосіб призводить до суттєвих втрат готового продукту від злежуваності (-25 %) при зниженні якості мінеральних добрив. Найбільш близьким є спосіб кондиціонування мінеральних добрив (див. патент України на корисну модель № 89406, опубл. 25.04.2014 p.), що передбачає сушіння гранул і їх охолодження. При цьому сушіння і охолодження гранул здійснюють одночасно у барабані сушарки потоком суміші повітря й рідкого аміаку, здросельованого до температури мінус 10… мінус 15 °C. Сушіння і охолодження гранул здійснюють в одному апараті-сушарці. Гранули, що утворилися, омиваються потоком аміачно-повітряної суміші, інтенсивно охолоджуються і осушуються. В процесі інтенсивного теплообміну, при великій різниці температур, з гранул, що знаходяться у низькотемпературному потоці аміачно-повітряної суміші, відводиться тепло і волога на зовнішню оболонку, де надлишкова волога заморожується. Внаслідок високої інтенсивності тепломасообміну процес охолодження і сушіння триває декілька хвилин (2…3 хвилини), залежно від розмірів гранул і початкової температури продукту після гранулятора. Температурний режим досягається внаслідок дроселювання рідкого аміаку у простір барабанної сушарки, куди для інтенсифікації теплообміну додається зовнішнє повітря. З метою урівноваження тепломасового потенціалу суміш складається у пропорції: повітря - 1 частина, аміак - 2-3 частини. Частина холоду, який одержано при дроселюванні аміаку, поглинається повітрям при його охолодженні (у межах 9 %). Залишки аміачно-повітряної суміші з сушарки відводяться або у гранулятор або у магістраль на технологічні потреби. Гранули добрив, які мають вологість 13…18 %, піддають остаточному досушуванню шляхом підігрівання маси продукту повітрям підігрітим до 40…50 °C з наступним вакуумуванням за допомогою відцентрового вентилятора. Підігрівання гранул гарячим повітрям здійснюють протягом двох-трьох хвилин, а вакуумування проводять до одержання нормативних значень міцності і вологості, які визначаються у кожному конкретному випадку залежно від компонентів, що входять до складу гранул. При відхиленні параметрів гранул добрив від нормативних, їх знову направляють на короткочасний підігрів і вакуумування. Даний спосіб вибрано за прототип. Прототип і спосіб, що заявляється, мають наступні спільні операції: - охолодження гранул мінеральних добрив; - сушіння гранул мінеральних добрив; - сушіння і охолодження гранул здійснюють одночасно у пристрої для грануляції (в прототипі - у барабанній сушарці). Спосіб за прототипом має такі недоліки. 2 UA 106305 U 5 10 15 20 25 30 35 40 45 50 55 Для охолодження і сушіння гранул використовують безпосередньо рідкий здросельований аміак в суміші з повітрям. Але для охолодження продукту і повітря необхідна велика кількість аміаку, що є нераціональним, тому що вартість витраченого аміаку накладається на вартість готового продукту. Окрім того, потрібна складна система контролю за станом продукту. Вторинна обробка гранул при недостатньому сушінні призводить до додаткових витрат часу і продуктивності. Повернути назад у технологічний процес пару аміаку після випарювання на продукті складно. Також недоліком способу за прототипом є можливість великих витоків пари аміаку у зовнішнє середовище, що стає на заваді широкому використанню його у промисловості. В основу корисної моделі поставлено задачу створити удосконалений спосіб кондиціонування гранульованих мінеральних добрив, в якому, шляхом використання для охолодження і сушіння гранул мінеральних добрив попередньо охолодженого повітря, забезпечити зменшення втрат готового продукту від злежуваності і збереження його якості при зберіганні і транспортуванні, а також підвищення екологічної безпеки й економічної ефективності при виробництві гранульованих мінеральних добрив. Поставлена задача вирішена в способі кондиціонування гранульованих мінеральних добрив, що передбачає одночасне охолодження гранул і їх сушіння, тим, що охолодження і сушіння гранул здійснюють у потоці повітря, попередньо охолодженого до 13…15 °C, при цьому попереднє охолодження повітря здійснюють здросельованим до температури 0…8 °C аміаком, який після цього направляють на здійснення технологічного процесу виробництва гранульованих мінеральних добрив. Завдяки тому, що використаний для охолодження повітря аміак направляють на здійснення технологічного процесу, і він не контактує з повітрям, яке використовують для охолодження і сушіння гранул, спосіб, що заявляється, є більш екологічно безпечним. Спосіб, що заявляється, реалізують в системі кондиціонування гранульованих мінеральних добрив, яка показана на кресленні. Система кондиціонування гранульованих мінеральних добрив містить підвідний трубопровід рідкого аміаку високого тиску 1, дросельний вентиль 2, циркуляційний ресивер 3, аміачний відцентровий насос 4, апарат обробки повітря (АОП) 5, відвідний трубопровід пари аміаку низького тиску 6, відцентровий вентилятор 7. Апаратів обробки повітря 5 може бути декілька. Кількість відцентрових вентиляторів 7 залежить від кількості вікон нагнітання повітря у пристрої для грануляції, а також від його продуктивності. Апарат обробки повітря (АОП) 5 містить: теплообмінні секції 8, розміщені в коробі 9, поворотний повітропровід 10 та сепаратор вологи 11, розміщений у поворотному повітропроводі 10. Перелічені вузли системи кондиціонування гранульованих мінеральних добрив сполучені між собою наступним чином. Дросельний вентиль 2 сполучений з підвідним трубопроводом рідкого аміаку високого тиску 1 та з першим входом циркуляційного ресивера 3. Перший вихід циркуляційного ресивера 3 сполучений із входом аміачного відцентрового насоса 4, вихід якого сполучений із входом до теплообмінних секцій 8 апарата обробки повітря 5. Вихід теплообмінних секцій 8 АОП 5 сполучений з другим входом циркуляційного ресивера 3, другий вихід якого сполучений з відвідним трубопроводом пари аміаку низького тиску 6. Поворотний повітропровід 10 АОП 5 сполучений із входом відцентрового вентилятора 7, вихід якого сполучений з пристроєм для грануляції. Систему, що описана вище, підключають до існуючих транзитних технологічних аміачних трубопроводів - рідинного та парового. Спосіб, що заявляється, здійснюють наступним чином. Рідкий аміак високого тиску з підвідного трубопроводу рідкого аміаку високого тиску 1 подають до дросельного вентилю 2, де він дроселюється від тиску 0,6…1,6 МПа (6,0…16,0 2 2 кГ/см ) до тиску за вимогами технології - 0,43…0,57 МПа (4,3…5,7 кГ/см ), і до температури кипіння від 0 до 8 °C. Для інтенсифікації теплообміну між зовнішнім повітрям і аміаком (охолодження зовнішнього повітря) в апараті обробки повітря 5 і забезпечення раціонального керування процесом охолодження зовнішнього повітря, здросельований рідкий аміак після дросельного вентиля 2 подають до циркуляційного ресивера 3, а звідти за допомогою відцентрового насоса 4 - до теплообмінних секцій 8 апарата обробки повітря 5. 3 UA 106305 U 5 10 15 20 Парорідинна суміш із теплообмінних секцій 8 апарата обробки повітря 5 надходить назад у циркуляційний ресивер 3, де пара аміаку відділяється від рідини і, по відвідному трубопроводу пари аміаку низького тиску 6, надходить на здійснення технологічного процесу виробництва мінеральних добрив, а саме - на нейтралізацію, а рідкий аміак знову використовують для охолодження повітря. Контур циркуляції аміаку включає дросельний вентиль 2, циркуляційний ресивер 3, аміачний відцентровий насос 4 та апарат обробки повітря 5. Охолоджене до 13…15 °C та осушене (із зменшеним вологовмістом) зовнішнє повітря відцентровим вентилятором 7 подають у пристрій для грануляції, для охолодження і сушіння гранул мінеральних добрив. Завдяки охолодженню, повітря втрачає значну кількість вологи, а при контакті з гранулами мінеральних добрив поглинає з них вологу, охолоджує і осушує їх. Виділена у процесі охолодження і осушування зовнішнього повітря волога виводиться назовні. А волога, видалена з гранул мінеральних добрив, разом з потоком повітря викидається у довкілля. Для охолодження зовнішнього повітря використовують ту кількість аміаку, що задіяна у технологічному процесі виготовлення міндобрив, тому спосіб, що заявляється, не потребує додаткових витрат робочих речовин на кондиціонування. Аеродинамічний опір апарата обробки повітря має бути таким, що цілком украдається в аеродинамічний напір, який розвиває робочий вентилятор. Тобто, спосіб, що заявляється, не потребує встановлення додаткового електроспоживаючого обладнання. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб кондиціонування гранульованих мінеральних добрив, що передбачає одночасне охолодження гранул і їх сушіння, який відрізняється тим, що охолодження і сушіння гранул здійснюють у потоці повітря, попередньо охолодженого до 13…15 °C, при цьому попереднє охолодження повітря здійснюють здросельованим до температури 0…8 °C аміаком, який після цього направляють на здійснення технологічного процесу виробництва гранульованих мінеральних добрив. 4 UA 106305 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for conditioning granulated mineral fertilizers

Автори англійськоюLahutin Anatolii Yukhymovych, Hohol Mykola Ivanovych, Zheliba Yurii Oleksandrovych, Chichelov Vasyl Oleksiiovych

Назва патенту російськоюСпособ кондиционирования гранулированных минеральных удобрений

Автори російськоюЛагутин Анатолий Ефимович, Гоголь Николай Иванович, Желиба Юрий Александрович, Чичелов Василий Алексеевич

МПК / Мітки

МПК: C05G 5/00

Мітки: мінеральних, добрив, кондиціонування, гранульованих, спосіб

Код посилання

<a href="https://ua.patents.su/7-106305-sposib-kondicionuvannya-granulovanikh-mineralnikh-dobriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб кондиціонування гранульованих мінеральних добрив</a>

Попередній патент: Регулятор рівня води в каналі

Наступний патент: Колесо з підвищеним демпфіруванням

Випадковий патент: Конвекторне кільце для відпалу рулонів металу