Спосіб різання листового прокату на мірні відрізки

Номер патенту: 106534

Опубліковано: 10.09.2014

Автори: Золотопупов Михайло Сергійович, Диннік Тарас Володимирович, Щетінін Сергій Іванович, Кузнецов Сергій Володимирович, Петров Юрій Васильович

Формула / Реферат

1. Спосіб різання листового прокату на мірні відрізки, що включає переміщення прокату, його установку з розташуванням переднього торця прокату на заданій відстані до лінії різу ножиців і поперечне різання прокату з одержанням мірних відрізків заданої довжини й видаленням головної й хвостової частин прокату, який відрізняється тим, що в процесі переміщення листового прокату ведуть безперервне вимірювання швидкості його переміщення, по якій визначають довжину пройденого шляху кожної з контрольних точок, що описують крайки головної й хвостової частин прокату, щодо нерухомої відносоно лінії різу базової точки, потім визначають різницю пройденого шляху між однією з контрольних точок та іншими контрольними точками, за значеннями яких визначають конфігурацію крайок головної й хвостової частин прокату, після чого встановлюють лінії розкрою головної й хвостової частин прокату й визначають довжину придатної частини прокату, залежно від якої задають кількість і довжину мірних відрізків і встановлюють лінії розкрою на придатній частині прокату, при цьому відстань переднього торця прокату до лінії різу ножиців задають безконтактним впливом на прокат залежно від установлених ліній розкрою, після чого здійснюють поперечне різання.

2. Спосіб різання листового прокату за 1, який відрізняється тим, що безконтактний вплив на прокат здійснюють шляхом поздовжнього переміщення по поверхні прокату щонайменше двох світлових променів.

Текст

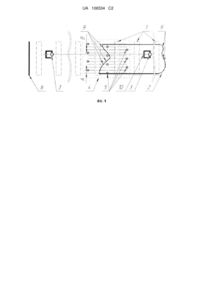

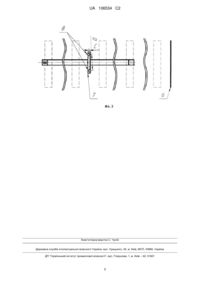

Реферат: Винахід належить до галузі прокатного виробництва й може бути використаний для різання листового прокату на мірні відрізки. Спосіб різання листового прокату на мірні відрізки включає переміщення прокату, його установку з розташуванням переднього торця прокату на заданій відстані до лінії різу ножиців і поперечне різання прокату з одержанням мірних відрізків заданої довжини й видаленням головної й хвостової частин прокату. В процесі переміщення листового прокату ведуть безперервне вимірювання швидкості його переміщення, по якій визначають довжину пройденого шляху кожної з контрольних точок, що описують крайки головної й хвостової частин прокату щодо нерухомої відносоно лінії різу базової точки, потім визначають різницю пройденого шляху між однією з контрольних точок та іншими контрольними точками, за значеннями яких визначають конфігурацію крайок головної й хвостової частин прокату. Після цього встановлюють лінії розкрою головної й хвостової частин прокату й визначають довжину придатної частини прокату, залежно від якої задають кількість і довжину мірних відрізків і встановлюють лінії розкрою на придатній частині прокату, при цьому відстань переднього торця прокату до лінії різу ножиців задають безконтактним впливом на прокат залежно від установлених ліній розкрою, після чого здійснюють поперечне різання. Використання пропонованого способу забезпечує регламентацію різання залежно від довжини придатної частини вихідного листового прокату при мінімізації обрізі головної й хвостової частин прокату, що приводить до підвищення точності різання при зниженні витрати металу незалежно від температури прокату. UA 106534 C2 (12) UA 106534 C2 UA 106534 C2 5 10 15 20 25 Винахід належить до галузі прокатного виробництва й може бути використаний для різання листового прокату на мірні відрізки. Відомий спосіб розкрою прокату на задане число смуг, реалізований відомим пристроєм, що включає узгодження швидкості ножиців зі швидкістю валків вихідної кліті, задання числа смуг, на яке доцільно розрізати прокат даного сортаменту залежно від довжини смуг розкату, що прокочується, довжини смуг попереднього розкату, і положення кінця даного й попереднього розкату щодо датчиків наявності прокату на вході стана, що наведена до виходу стана, подачу сигналу на різання у момент порівняння довжини смуг, на які спочатку розрізається наступний розкат і поточне значення довжини смуг (RU, № 1357099 А1, кл. В21В 37/70, опубл. 07.12.1978 р.). Реалізація відомого способу сполучена зі значною обріззю головної й хвостової частин прокату, оскільки при розкрої поточного розкату орієнтуються на довжину попереднього розкату. При відхиленнях довжини розкату не представляється можливим здійснити його розкрій з мінімізацією витрати металу, тому що в реальних умовах виробництва має місце значне варіювання довжини листового прокату. Крім того, використовувані алгоритми технології не забезпечують високої точності мірного різу. Найбільш близьким аналогом винаходу, що заявляється, є спосіб різання на мірні відрізки гарячого товстолистового прокату, що включає переміщення прокату, його установку з розташуванням переднього торця прокату на заданій відстані до лінії різу ножиців і поперечне різання прокату з одержанням мірних відрізків заданої довжини й видаленням головної й хвостової частин прокату, при цьому перед входом прокату в ножиці попередньо визначають його фактичну температуру t2 за допомогою теплового датчика, розташованого перед ножицями, сигнал з якого подають на пост керування ножицями, де за значенням температури задають відстань від переднього торця прокату до лінії різу ножиців, що визначають по залежності: l l0 1 K t 2 t1 , де l0 - необхідна номінальна довжина листа, мм; K - коефіцієнт лінійного розширення металу, обумовлений за формулою: K 10 6 12 14C'/ C , де C' 30 35 40 45 50 55 вміст вуглецю в сталі, %; t1 - температура холодного листа, °C; t 2 - температура гарячого листа, °C, потім подають сигнал на різання прокату після зупинки його упором і відводять відрізаний (RU, № 2360773 С1, кл. B23D 25/00, В21В 37/70, опубл. 10.07.2007 г.). Відомий спосіб не забезпечує досягнення необхідного технічного результату по наступних причинах. Реалізація способу характеризується низькою точністю різання й високою витратою металу, обумовленими тим, що різання прокату здійснюють тільки в його гарячому стані при температурі вище 600 °C, оскільки виконання способу вимагає вимірювання температури безпосередньо перед різанням. При цьомузміна поточної температури убік підвищення вимагає збільшення припуску для одержання необхідної довжини мірного відрізка в холодному стані, підвищуючи погрішність по довжині готового прокату. Оскільки різання прокату здійснюють на підставі заданої довжини мірного відрізка й температури без обліку конфігурації головної й хвостової частин, це приводить до високої витрати металу через нераціональне використання листового прокату. Різання прокату на кожний мірний відрізок здійснюють при контакті його торця з механічних упором, спотворюючи інформацію про придатну частину прокату, яка залишилася, що приводить до високої витрати металу. Це обумовлено нераціональним розкроєм придатної частини, оскільки не представляється можливим відстежити довжину частини, яка залишилася після останнього різу, що йде в обрізь хвостової частини. Крім того, при контакті прокату з упором має місце деформація торця, неточність позиціонування прокату, механічне спрацювання устаткування, що приводить до низької точності й надійності способу й зниженню продуктивності. Це призводить до зниження точності розкрою й обмеження використання способу через варіювання довжини вихідного листового прокату і його різання в гарячому стані. В основу винаходу поставлена задача вдосконалення способу різання листового прокату на мірні відрізки, у якому за рахунок оптимізації попереднього розкрою прокату до виконання різання забезпечується регламентація різання залежно від довжини придатної частини вихідного листового прокату при мінімізації обрізі головної й хвостової частин прокату, що приводить до підвищення точності різання при зниженні витрати металу незалежно від температури прокату. Поставлена задача вирішується тим, що в способі різання листового прокату на мірні відрізки, що включає переміщення прокату, його установку з розташуванням переднього торця прокату на заданій відстані до лінії різу ножиців і поперечне різання прокату з одержанням 1 UA 106534 C2 5 10 15 20 25 30 35 40 45 50 55 60 мірних відрізків заданої довжини й видаленням головної й хвостової частин прокату, згідно з винаходом, в процесі переміщення листового прокату ведуть безперервне вимірювання швидкості його переміщення, по якій визначають довжину пройденого шляху кожної з контрольних точок, що описують крайки головної й хвостової частин прокату щодо нерухливої стосовно лінії різу базової точки, потім визначають різницю пройденого шляху між однією з контрольних точок і іншими контрольними точками, за значеннями яких визначають конфігурацію крайок головної й хвостової частин прокату, після чого встановлюють лінії розкрою головної й хвостової частин прокату й визначають довжину придатної частини прокату, залежно від якої задають кількість і довжину мірних відрізків і встановлюють лінії розкрою на придатній частині прокату, при цьому відстань переднього торця прокату до лінії різу ножиців задають безконтактним впливом на прокат залежно від установлених ліній розкрою, після чого здійснюють поперечне різання. Доцільно безконтактний вплив на прокат здійснювати шляхом поздовжнього переміщення по поверхні прокату, щонайменше, двох світлових променів. Суть способу пояснюється кресленнями, де на фіг. 1 схематично показана система для попереднього розкрою вихідного листового прокату; на фіг. 2 - система для різання листового прокату. На фігурах позначені: 1 - рольганг 1; 2 - вихідний листовий прокат; 3 - датчик швидкості; 4 «зона чутливості» дискретних датчиків 5; 6 - лінія різу ножиців; 7 - рухлива рама з розташованими аналоговими датчиками 8 наявності металу; 9 - контрольні точки, що описують крайки головної й хвостової частин прокату; 10 - базова точка; А - крок розв'язувальної здатності дискретних датчиків 5; В - мінімальна відстань між дискретними датчиками 5; С - допуск відхилень по довжині при розкрої прокату; D - мінімальна відстань між аналоговими датчиками 8 наявності металу. Спосіб здійснюють таким чином. Листовий прокат 2, що надходить із прокатного стана або складу, з відповідною температурою переміщають по рольгангу в напрямку ножиців. У процесі переміщення листового прокату 2 ведуть безперервне вимірювання швидкості його переміщення першим датчиком 3 швидкості, розташованим над рольгангом 1 на висоті, що забезпечує припустимі температурні режими їхньої роботи й нечутливість до забруднень. Для забезпечення оптимального різання хвостової частини після «зони чутливості» 4 дискретних датчиків 5 перед лінією 6 різу ножиців передбачений другий датчик 3 швидкості, розташований на одній осі з першим датчиком 3, паралельної осі рольганга 1. Сигнал від датчиків 3 швидкості подають у програмувальний логічний контролер (ПЛК) у вигляді аналогового параметра, де визначають довжину пройденого шляху кожної з контрольних точок 9, що описують крайки головної й хвостової частин прокату щодо нерухливої стосовно лінії 6 різу базової точки 10. Потім визначають різницю пройденого шляху між однією з контрольних точок 9 і іншими контрольними точками, за значеннями яких визначають конфігурацію крайок головної й хвостової частин прокату 2. Кількість дискретних датчиків 5, їхнє розміщення й кількість рядів вибирають виходячи з їхньої розв'язувальної здатності А, необхідної для формування «зони чутливості» 4, що перекриває профіль прокату й параметрів конкретних датчиків, а саме мінімальної відстані В між ними. Дискретні сигнали від дискретних датчиків 5 безупинно передають у ПЛК для формування й аналізу конфігурації крайок головної й хвостової частин прокату 2. Після визначення конфігурації крайок головної й хвостової частин прокату встановлюють лінії розкрою головної й хвостової частин прокату й визначають довжину придатної частини прокату. Залежно від довжини придатної частини прокату задають кількість і довжину мірних відрізків згідно замовлення й установлюють всі лінії розкрою прокату. Передній торець прокату 2, що підлягає різанню розташовують на заданій відстані до лінії 6 різу ножиців відповідно до встановлених ліній розкрою. Відстань до лінії 6 різу ножиців задають безконтактним впливом на прокат залежно від установлених ліній розкрою, наприклад шляхом поздовжнього переміщення по поверхні прокату щонайменше двох світлових променів. Світлові промені формують розташованими на рухливій рамі 7 аналоговими датчиками 8, які розміщені на міжосьовій відстані D відповідно до їхніх параметрів. Потім послідовно здійснюють поперечне різання прокату по лініях розкрою головної частини й мірних відрізків заданої довжини. Для цього при відомій довжині мірного відрізка за допомогою ПЛК раму 7 з аналоговими датчиками 8 установлюють у задане положення й фіксують їхні показання, які приймають за точку відліку. Датчики 8 розташовують зі зсувом відносно один одного по поздовжній осі рольганга на величину допуску С відхилень по довжині при розкрої 2 UA 106534 C2 5 10 15 20 25 30 35 40 45 50 55 60 прокату й дозволяють визначити знаходження крайки прокату в заданій допуском області. При влученні прокату під датчик 8 його показання зміняться, що дозволить розташувати крайку прокату між датчиками. Зазначені дії дозволяють здійснювати різання із точністю, що забезпечується розташуванням датчиків 8. При цьому видалення хвостової частини забезпечують останнім мірним різом на придатній частині прокату. Приклад. Пропонований спосіб різання листового прокату на мірні відрізки був випробуваний в умовах листопрокатного цеху лобовими ножицями за двома варіантами: 1. «Зона чутливості» дискретних датчиків для визначення конфігурації крайок головної й хвостової частин прокату винесена більш ніж на 30 метрів по технологічній лінії до лінії різу ножиців. 2. «Зона чутливості» дискретних датчиків для визначення конфігурації крайок головної й хвостової частин прокату винесена на відстань 15 метрів по технологічній лінії до лінії різу ножиців. Різанню на мірні відрізки піддавали листовий прокат довжиною порядку 28 м, що виходить із прокатної кліті з температурою 248 °C. Згідно з замовленням потрібно одержати листи довжиною 5000 мм, на склад можливо передати листи довжиною 3500 мм і 4000 мм, інші розміри є браком і повинні бути порізані відрізками довільної довжини. По відомих табличних залежностях для температури 248 °C визначали припуски по довжині - 37, 28 і 25 мм для листів довжиною 5000 мм, 4000 мм і 3500 мм відповідно. У такому випадку довжина листа відповідно до замовлення становить 5037 мм, а довжина припустимих для складування листів становить 3525 мм і 4028 мм. У процесі переміщення листового прокату вели безперервне вимірювання швидкості його переміщення, по якому визначали довжину пройденого шляху кожної з контрольних точок, що описують крайки головної й хвостової частин прокату щодо нерухливої стосовно лінії різу базової точки. Потім визначали різницю пройденого шляху між однією з контрольних точок і іншими контрольними точками, за значеннями яких визначали конфігурацію крайок головної й хвостової частин прокату. Установлювали лінії розкрою головної й хвостової частин прокату й визначали довжину придатної частини прокату, залежно від якої задавали кількість і довжину мірних відрізків і встановлювали лінії розкрою на придатній частині прокату. Крайні лінії розкрою на придатній частині прокату є лініями різу для видалення головної й хвостової частин. Відстань переднього торця прокату до лінії різу ножиців задавали безконтактним впливом на прокат залежно від установлених ліній розкрою шляхом поздовжнього переміщення по поверхні прокату двох світлових променів. Далі здійснювали поперечне різання листового прокату послідовно по лініях розкрою. Варіант 1. При проходженні листового прокату «зони чутливості» у ПЛК формували конфігурацію головної частини прокату й визначали величину головної обрізі, що склала 627 мм. Визначали довжину придатної частини прокату, що склала 27489 мм, залежно від якої вибирали один із запропонованих ПЛК критеріїв оптимізації розкрою: 1. Максимально можливе число листів згідно з замовленням з даної довжини придатної частини прокату становить 5 штук. Використовували придатну частину прокату довжиною 5·5037 = 25185 мм, обрізь головної й хвостової частин прокату склала 27489-25185 = 2304 мм. 2. Максимально можливе число листів згідно з замовленням з даної довжини придатної частини прокату при мінімальній обрізі - 4 листа й 2 листа довжиною 3500 мм. Використовували придатну частину прокату довжиною 4·5037+2·3525 = 27198 мм, обрізь головної й хвостової частин прокати склала 27489-27198 = 291 мм. Дану інформацію направляли операторові й у систему АСУ до початку різання листового прокату для ухвалення рішення про використання запропонованих ПЛК критеріїв. Прокат зупиняли під ножами лобових ножиців на позначці 627 мм із погрішністю, розмір якої визначається погрішністю датчика швидкості й погрішністю системи керування рольгангом. Варіант 2. При проходженні листового прокату «зони чутливості» у ПЛК формували конфігурацію головної частини прокату й визначали величину обрізі головної частини, що склала 627 мм. Після видалення головної частини здійснювали різання прокату на мірні відрізки відповідно до замовлення доти, поки хвостова частина прокату не пройде «зону чутливості». Так, після одного мірного різу залишиться 27489-5037 = 22452 мм, після другого - 17415 мм, після третього - 12378 мм. Для розкрою даного залишку вибирали оптимальний критерій його 3 UA 106534 C2 5 10 15 розкрою, що забезпечує мінімізацію обрізі хвостової частини. Використовували придатну частину прокату довжиною 5037+2·3525 = 12087 мм, обрізь хвостової частини прокату склала 12378-12087 = 291 мм. Пропонований спосіб має наступні переваги в порівнянні зі способом-найближчим аналогом: - виконання операцій розкрою здійснюють за один прохід листового прокату без обмеження його швидкості, що дозволяє підтримувати стабільний темп роботи прокатного стана; - формування стратегії розкрою до початку різання; - збільшення кількості придатного за рахунок розкрою з використанням максимальної довжини придатної частини прокату й оптимізації обрізі головної й хвостової частин; - можливість використання вихідного прокату для його різання в холодному й гарячому стані. Таким чином, використання пропонованого способу різання листового прокату на мірні відрізки забезпечує регламентацію різання залежно від довжини придатної частини вихідного листового прокату при мінімізації обрізі головної й хвостової частин прокату, що приводить до підвищення точності різання при зниженні витрати металу незалежно від температури прокату. ФОРМУЛА ВИНАХОДУ 20 25 30 35 1. Спосіб різання листового прокату на мірні відрізки, що включає переміщення прокату, його установку з розташуванням переднього торця прокату на заданій відстані до лінії різу ножиців і поперечне різання прокату з одержанням мірних відрізків заданої довжини й видаленням головної й хвостової частин прокату, який відрізняється тим, що в процесі переміщення листового прокату ведуть безперервне вимірювання швидкості його переміщення, по якій визначають довжину пройденого шляху кожної з контрольних точок, що описують крайки головної й хвостової частин прокату, щодо нерухомої відносоно лінії різу базової точки, потім визначають різницю пройденого шляху між однією з контрольних точок та іншими контрольними точками, за значеннями яких визначають конфігурацію крайок головної й хвостової частин прокату, після чого встановлюють лінії розкрою головної й хвостової частин прокату й визначають довжину придатної частини прокату, залежно від якої задають кількість і довжину мірних відрізків і встановлюють лінії розкрою на придатній частині прокату, при цьому відстань переднього торця прокату до лінії різу ножиців задають безконтактним впливом на прокат залежно від установлених ліній розкрою, після чого здійснюють поперечне різання. 2. Спосіб різання листового прокату за 1, який відрізняється тим, що безконтактний вплив на прокат здійснюють шляхом поздовжнього переміщення по поверхні прокату щонайменше двох світлових променів. 4 UA 106534 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюPetrov Yurii Vasyliovych, Kuznetsov Serhii Volodymyrovych

Автори російськоюПетров Юрий Васильевич, Кузнецов Сергей Владимирович

МПК / Мітки

МПК: B23D 33/00, B23D 36/00, B21B 37/72, B23D 25/00

Мітки: спосіб, прокату, різання, мірні, листового, відрізки

Код посилання

<a href="https://ua.patents.su/7-106534-sposib-rizannya-listovogo-prokatu-na-mirni-vidrizki.html" target="_blank" rel="follow" title="База патентів України">Спосіб різання листового прокату на мірні відрізки</a>

Попередній патент: Співполімери для чутливих у близькій інфрачервоній області випромінювання композицій для покриття позитивних термічних літографічних друкарських форм

Наступний патент: Пристрій для транспортування і очистки коренебульбоплодів

Випадковий патент: Штам актиноміцетів actinoplanes sp., що використовується у препаратах з протигрибковою активністю