Спосіб плазмового нагрівання сплавів у додатках злитків та пристрій для його здійснення

Номер патенту: 106647

Опубліковано: 25.09.2014

Автори: Ганжа Микола Сергійович, Нарівський Анатолій Васильович, Найдек Володимир Леонтійович, Сичевський Анатолій Антонович, Федоров Віталій Васильович, Піонтковська Наталя Сергіївна

Формула / Реферат

1. Спосіб плазмового нагрівання сплавів у додатках злитків, що включає нагрівання сплаву зануреним у нього плазмотроном в камері, яку ущільнюють рідким металом, який відрізняється тим, що плазмотрон занурюють у рідкотвердий сплав в додатку і ущільнюють його металом, що закристалізовують на конічних стінках в наконечнику, встановленому на змінній частині корпусу, а нагрітий метал із додатку подають на живлення злитку під надлишковим тиском, який створюють високотемпературним газом в плазмотроні.

2. Плазмотрон для нагріву сплавів у додатках злитків, який містить пересувний центральний електрод з механізмом його переміщення та корпус, що занурюється в метал, який відрізняється тим, що на знімній частині корпусу плазмотрона встановлено наконечник з конічними стінками, кут при вершині яких складає 3-20°.

Текст

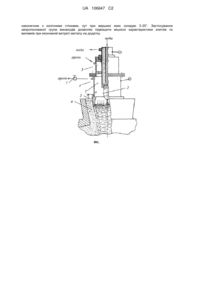

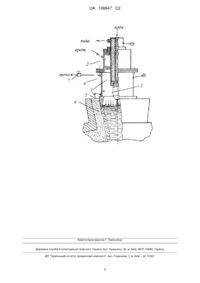

Реферат: Взаємозв'язана група винаходів належить до металургії та ливарного виробництва. Спосіб плазмового нагрівання сплавів у додатках злитків, що включає нагрівання сплаву зануреним у нього плазмотроном в камері, яку ущільнюють рідким металом, причому плазмотрон занурюють у рідкотвердий сплав і ущільнюють його металом, що закристалізовують на конічних стінках в наконечнику, встановленому на змінній частині корпусу, а нагрітий метал із додатку подають на живлення злитку під надлишковим тиском, який створюють високотемпературним газом в плазмотроні. Спосіб реалізують за допомогою плазмотрона для нагрівання сплавів у додатках злитків, який містить пересувний електрод з механізмом його переміщення та корпус, що занурюється в метал, при цьому на знімній частині корпусу плазмотрона встановлено UA 106647 C2 (12) UA 106647 C2 наконечник з конічними стінками, кут при вершині яких складає 3-20°. Застосування запропонованої групи винаходів дозволяє підвищити міцнісні характеристики злитків та виливків при економній витраті металу на додатку. UA 106647 C2 5 10 15 20 25 30 35 40 45 50 55 Взаємозв'язана група винаходів належить до металургії та ливарного виробництва і може бути застосована для нагрівання додатків у злитках та виливках із залізовуглецевих і кольорових сплавів. В теперішній час метал в додатках злитків та виливків нагрівають газом, а також за допомогою екзотермічних сумішей [Литейщик России. - 2011. - № 6. - С. 18-20). Найбільш ефективним є електродугове нагрівання металу в додатках, що давно відомий і використовується на багатьох підприємствах (Колосов М.И. Кульбацкий А.П. Разливка стали. Металлургиздат. - М.: - 1957. - С. 109-114.]. До недоліків електродугового нагрівання металу в додатках злитків можна віднести низький ККД із-за втрат тепла, що виділяється в зоні горіння дуги, на нагрівання шлаку та випромінювання. Крім цього, при переході сплавів у твердорідкий стан розплав практично не надходить на компенсацію усадки металу у центральній зоні злитка або виливка. Тому у осьової частини злитків утворюється газоусадкова пористість. Відомий також спосіб обігріву і теплоізоляції верхньої частини злитку, що кристалізується у виливниці [Патент RU № 2343041, МПК В22D 27/06. Опубл. 10.01. 2009.], в якому витратний електрод, що занурений в шлак на 0,5 см, розплавляють лазерним променем, який спрямований на бокову поверхню електроду у місці контакту його зі шлаком. Недоліками такого способу обігріву металу в додатку злитка є великі втрати тепла, що підводиться лазером, на нагрівання шлаку, а також складність реалізації технології у виробництві. Відома установка для обробки верхньої частини злитку у виливниці [Патент RU № 2325968, МПК В22 D 9/00. Опубл. 10.06.2008], конструкція якої має притискну раму з двома секціями. Кожна секція містить по дві футеровані кришки, що охолоджуються водою. В кришках виконано центральний отвір, в який встановлений плазмотрон побічної дії. Недоліком оброблення частини додатку злитку за допомогою такої установки є низький ККД нагрівання металу. Це обумовлено великими втратами тепла на нагрівання шлаку та газового середовища у секції, від якого інтенсивно відводиться тепло через кришки, що охолоджуються водою. Відомий також, вибраний як найближчий аналог, спосіб обробки рідкого металу [Патент № 69091 А, Україна, МПК С22В 9/04, 9/05. Опубл. - 2004, бюл. № 8], що включає плазмовий нагрівання та рафінування сплавів шляхом продувки високотемпературними середовищами розплаву, що вакуумується, який відрізняється тим, що кольорові сплави рафінують та модифікують у реакційній камері, вакуумне ущільнення якої здійснюють розплавом, який обробляють. Недоліками цього способу є недостатнє нагрівання всього об'єму розплаву. Це обумовлено тим, що за межами вакуумної камери утворюються застійні зони, які не нагріваються плазмою. Крім цього, спосіб застосовується для обробки тільки кольорових сплавів, оскільки їх продувають газореагентними середовищами через плазмотрон, який занурюють у рідкий метал згори. Реалізація способу на сплавах з високою температурою плавлення (наприклад, залізовуглецевих) вельми проблематична із-за дефіциту матеріалів для виготовлення вакуумних камер та плазмотронів, які занурюються в розплав. Відомий заглибний електродуговий плазмотрон [Патент РФ № 2042288, МПК Н05В 7/22, 1995], який має анод у вигляді труби. Усередині аноду вздовж його осі розміщений електрод з осьовим отвором. Анод має глухий наконечник з пористого матеріалу (графіту) з відкритою пористістю 10-30 %. Усередині наконечнику розташована витратна вставка з отворами, яка з'єднує зону дуги з порожниною між дном наконечника і вставкою. В цьому плазмотроні збудження плазмової дуги здійснюють переміщенням центрального електроду за допомогою важільного механізму. Недоліками такого плазмотрона є складність конструкції, а також недостатня тривкість вставки з отворами, що скорочує термін експлуатації плазмотрона. Відомий також заглибний електродуговий плазмотрон [Патент № 75751, Україна МПК Н05В 7/18, 2006], який має корпус і пересувний електрод. Плазмотрон обладнаний сильфоном, усередині якого до верхнього фланця прикріплено електрод з каліброваним отвором, що з'єднує порожнину сильфону з зоною горіння дуги. Недоліками цього плазмотрона є те, що ним можливо обробляти тільки алюмінієві сплави. При обробці таким плазмотроном розплавів з більш високою температурою плавлення (мідь, чавун, сталь), його металевий корпус швидко зношується. Найбільш близьким (найближчим аналогом) до запропонованого винаходу щодо досягнутого результату є електродуговий плазмотрон для глибинної обробки мідних сплавів [Патент № 92633, Україна. МПК Н05В 7/18, С22В 9/21, 2010. - Бюл. № 22], у якого частина корпусу, що занурюється в рідкометалеву ванну, ізольована від контакту з розплавом трубою з вуглецевого матеріалу та шаром вогнетривкої набивки товщиною не менш 5 мм, який 1 UA 106647 C2 5 10 15 20 25 30 35 40 45 50 55 60 розташований між корпусом та трубою, що кріпиться до аноду зі змінним соплом та разом з ним розташована співвісно з корпусом. До недоліків такого плазмотрона належить те, що ним неможливо обробляти залізовуглецеві сплави. Це обумовлено тим, що при зануренні плазмотрона в рідкий чавун або сталь, його труба з вуглецевого матеріалу взаємодіє з розплавом, розчинюється та швидко зношується. Крім цього, в результаті розчинення труби змінюється вміст вуглецю в сплаві, від концентрації якого залежать властивості литого металу. В основу першого із групи винаходів покладено задачу створення способу плазмового нагрівання сплавів у додатках та ефективного живлення злитків (виливків) за рахунок подачі із додатку в злиток нагрітого металу під надлишковим тиском, що створюють високотемпературним газом в плазмотроні, змінну частину якого ущільнюють сплавом, що кристалізується в додатку. Перша поставлена задача вирішується тим, що в способі плазмового нагрівання сплавів у додатках злитків, який включає нагрівання сплаву заглибним плазмотроном у камері, яку ущільнюють рідким металом, згідно з винаходом, плазмотрон занурюють у рідкотвердий сплав в додатку і ущільнюють його металом, що кристалізується на конічних стінках в наконечнику, встановленому на змінній частині корпусу, а нагрітий метал із додатку подають на живлення злитку під надлишковим тиском, який створюють високотемпературним газом в плазмотроні. При зануренні плазмотрона у рідкотвердий сплав його корпус з наконечником можна виготовляти із того ж металу, який знаходиться в додатку злитку. Розплавлення зануреної в рідкотвердий сплав частини плазмотрона при цьому не відбувається тому, що сплав у рідкотвердому стані швидко кристалізується на стінках наконечника в плазмотроні. В результаті швидкого наморожування сплаву на стінках наконечника здійснюється його ущільнення. В ущільненому закристалізованим сплавом плазмотроні можна створювати тиск високотемпературним газом, під дією якого нагрітий плазмою рідкий метал надходить на живлення твердіючого злитку. В результаті дії надлишкового тиску руйнуються мости, що звичайно утворюються під додатками, і рідкий метал на більшій глибині просочує злиток. За рахунок цього не утворюються газоусадкові дефекти в злитках або виливках, підвищуються міцнісні характеристики литого металу. Величину надлишкового тиску, що створюють високотемпературним газом в порожнині плазмотрона, регулюють за допомогою електроконтактного манометру та електропневматичного клапану. На манометрі установлюють визначену величину тиску, при перевищенні якої вмикається клапан і відбувається швидке скидання тиску до потрібних значень. За допомогою таких клапану та електроконтактного манометра в плазмотроні можна створювати пульсуючий тиск високотемпературним газом на рідкий метал у додатку, що також сприяє одержанню якісних злитків без газоусадкових дефектів. Крім вказаного, запропоноване технічне рішення дозволяє, за рахунок ефективного живлення твердіючих злитків, значно зменшити масу металу в додатках, що є дуже важливим для крупногабаритних виливків та злитків. В основу другого із групи винаходів покладено мету усунення недоліків, що вказані у найближчому аналозі, і створення плазмотрона для нагрівання сплавів у додатках виливків та злитків шляхом встановлення на знімній частині корпусу плазмотрона, що занурюється в метал, наконечника з конічними стінками, кут при вершині яких складає 3-20°. Таке технічне рішення забезпечує надійне ущільнення плазмотрона твердіючим в додатку сплавом і дозволяє створювати високотемпературним газом надлишковий тиск на рідкий метал, що надходить на живлення твердіючих злитків (виливків). Друга поставлена задача вирішується тим, що в електродуговому плазмотроні, який містить пересувний центральній електрод з механізмом його переміщення та корпус, що занурюється в метал, згідно з винаходом, на знімній частині корпусу плазмотрона встановлено наконечник з конічними стінками, кут при вершині яких складає 3-20°. Розміщення наконечника на знімній частині корпусу дозволяє гарно ущільнювати плазмотрон шляхом наморожування твердіючого в додатках металу на конічні стінки. Температура сплаву в поверхневих шарах додатку менша ніж металу, що розташований на його глибині. В цьому місці товщина конічних стінок у наконечнику також більше порівняно з нижніми. Тому шар металу, що наморожується на стінки наконечника в поверхневих шарах, завжди більше, ніж на глибині додатку у виливках (злитках). В результаті цього забезпечується надійне ущільнення корпусу в плазмотроні твердіючим в додатках сплавом. Крім вказаного, для запобігання розплавлення наконечника можна його конічні стінки, що занурюються в метал, покривати вогнетривкою фарбою. Наконечник з фарбованими стінками легше витягувати зі сплаву в додатку після повного твердіння виливка або злитка. 2 UA 106647 C2 5 10 15 20 25 30 35 40 45 50 55 60 Кут а при вершині конічних стінок в наконечнику плазмотрона, що складає 3-20°, визначено експериментально. При куті менш, ніж 3°, важко витягувати плазмотрон із додатку після кристалізації злитку. При куті понад 20° складно занурювати наконечник в рідкотвердий сплав на визначену глибину. Крім цього при а більш 20° зростають габарити наконечника. Це зв'язано з тим, що відстань між центральним електродом і внутрішніми стінками в наконечнику повинна перевищувати довжину електричної дуги, яка горить між центральним електродом і металом, що нагрівають плазмотроном. У випадку меншій відстані порівняно з довжиною електричної дуги, остання буде прив'язуватися до конічних стінок в наконечнику та розплавляти його. Для уникнення цього необхідно збільшувати внутрішній діаметр наконечника і його габарити. Суть винаходу пояснюється кресленням. На кресленні зображено заявлений плазмотрон для нагрівання сплавів в додатках злитків або виливків. Запропонований спосіб реалізують за допомогою вказаного плазмотрона таким чином. Після заливання металу у форму або виливницю дають часову витримку (визначається експериментально) для утворення у додатку зони із рідкотвердого сплаву. Потім у рідкотвердий сплав занурюють наконечник з конічними стінками, на яких метал твердіє. В результаті твердіння сплаву на наконечнику відбувається його ущільнення, після якого у плазмотрон подають плазмоутворюючий газ (аргон, азот або їх суміші). Шляхом вертикального переміщення вниз центрального електроду, що охолоджується водою, збуджують електричну дугу між графітовим катодом та рідким металом, який знаходиться у внутрішній порожнині наконечника. Потім центральний електрод піднімають вгору до встановлення визначеної довжини електричної дуги (контролюють по величині напруження, що подається на плазмотрон від джерела живлення). Під дією електричної дуги плазмоутворюючий газ частково іонізується і нагрівається до високої температури, яка залежить від потужності плазмотрона. При цьому в плазмотроні утворюється надлишковий тиск високотемпературного газу. Величину надлишкового тиску в плазмотроні регулюють за допомогою електроконтактного манометра та електропневмоклапана. Під дією тиску високотемпературного газу нагрітий плазмою рідкий метал надходить із порожнини наконечника на живлення твердіючого злитка. Створювати надлишковий тиск у додатку злитку (виливка) можна холодним газом, який подають через кришку, що щільно кріплять до виливниці або ливарної форми. Однак ущільнювати надлив кришкою після заповнення форми або виливниці металом дуже складно. Крім цього при подачі у надлив холодного газу охолоджується рідкий метал, який надходить на живлення злитку. В результаті цього в злитку утворюється газоусадкова пористість. Найбільш доцільно застосовувати для цього описаний нижче плазмотрон. Надлишковий тиск на рідкий метал у додатках в цьому плазмотроні здійснюють високотемпературним газом з одночасним нагріванням сплаву. В результаті такого технічного рішення, живлення нагрітим рідким металом злитку відбувається під надлишковим тиском весь час твердіння, що сприяє підвищенню його якості. Як показано на кресленні, плазмотрон для нагрівання сплавів у додатках злитків містить рухомий центральний електрод 1 з катодом 2 із графіту. Електрод 1 охолоджується водою і розміщено в корпусі 3 плазмотрона. До корпусу плазмотрона кріпиться змінна частина 4 з наконечником 5, у якого стінки виконано конічними. Кут α при вершині конічних стінок складає 320°. Наконечник 5 занурено у рідкотвердий сплав 6, що кристалізується у додатку злитку або виливку. Плазмотрон працює таким чином. Після заповнення форми металом плазмотрон занурюють в рідкотвердий сплав, що кристалізується у додатку. На конічних стінках наконечника 5 при цьому буде наморожуватися сплав. При заморожуванні на конічні стінки сплаву здійснюється ущільнення наконечника. Після ущільнення в плазмотрон подають плазмоутворюючий газ і збуджують електричну дугу між катодом 2 та рідким металом 7, що знаходиться у внутрішній порожнині наконечника. Збудження електричної дуги і регулювання її довжини здійснюють переміщенням центрального електроду, що охолоджується водою, вниз та вгору. Нагрітим електричною дугою газом створюють надлишковий тиск у плазмотроні. Під дією надлишкового тиску подають нагрітий плазмою рідкий метал з додатку в злиток або виливок, для компенсації усадки сплаву в них. Температуру нагрівання рідкого металу в порожнині наконечника регулюють величиною електричної потужності, що підводиться до плазмотрона. Величину надлишкового тиску підтримують в визначених межах за допомогою електропневмоклапана 7 та електроконтактного манометра (на кресленні не вказано). Реалізацію запропонованих способу та плазмотрона здійснювали на циліндричних злитках, діаметр яких складав 150 мм, висота - 310 мм. Злитки одержували із алюмінієвого сплаву АК7 (ДСТУ 2839-94) у виливниці з додатками, які виготовляли з чавуну. Рідкий метал у виливницю 3 UA 106647 C2 5 10 15 20 25 30 35 40 45 50 заливали при температурі 720-725 °C. В першому випадку надлив з рідким сплавом ущільнювали сталевою кришкою через азбестову прокладку. Після заповнення виливниці рідким сплавом в додатку створювали холодним аргоном, який подавали із балона, надлишковий тиск 0,8 МПа. Вказаний тиск підтримували постійним протягом часу твердіння злитку за допомогою електропневмоклапана та електроконтактного манометра. В другому випадку злитки виготовляли з використанням запропонованих способу і плазмотрона. Через 30-40 с після заповнення металом виливниці у рідкотвердий сплав, що в додатку, занурювали сталевий наконечник плазмотрона на глибину 35-40 мм. Наконечник за допомогою зварювання кріпили до змінної сталевої частини корпусу в плазмотроні. Кут при вершині конічних стінок у наконечнику складав 12°. Після твердіння сплаву на конічних стінках в наконечнику відкривали доступ аргону із балона у плазмотрон і подавали на нього напругу від джерела постійного струму АПР-403. Шляхом переміщення вниз центрального електроду, який охолоджували водою, збуджували електричну дугу між графітовим катодом, що розміщений в центральному електроді плазмотрона, та рідким металом в додатку злитка. Потім центральний електрод піднімали вгору на відстань 45-50 мм, при якій напруга в дузі плазмотрона складала 95-100 В. Струм електричної дуги в плазмотроні при цьому складав 300-310 А. При витраті аргону 7,5 л/хв., який надходив із балона, в плазмотроні створювали високотемпературним газом надлишковий тиск величиною 0,8 МПа. Таке значення тиску підтримували постійним до повного твердіння злитку за допомогою електроконтактного манометра мЕКМ-1,6 та електромпевмоклапана. Під дією вказаного надлишкового тиску нагрітий плазмою рідкий метал подавали на живлення твердіючого злитку. Після твердіння злитку у виливниці (15-20 хв.) виключали плазмотрон від джерела АПР-403 і припиняли подачу аргону до нього. Потім плазмотрон разом з наконечником витягували із закристалізованого в додатку сплаву. Розбирали приставку, в який твердів надлив, та витягували злиток із виливниці. Дослідження якості металу показало, що на відстані 80-90 мм від верху в злитках, які одержані для порівняння під надлишковим тиском холодного аргону в додатку, утворюєтьсягазоусадкова пористість. По всій висоті злитків, що виготовляли за допомогою запропонованих способу та плазмотрона, газоусадкова дефекти не спостерігалися. Випробування показало, що одержання злитків запропонованим способом дозволяє також зменшити масу додатків на 2530 %. При цьому злитки не мають газоусадкових дефектів, а міцнісні характеристики їх вище, ніж у злитках, що одержані для порівняння під надлишковим тиском холодного аргону в додатку. Зразки для механічних випробувань виготовляли із центральної частини злитків на висоті 100200 мм від низу. Визначено, що міцність на розрив злитків, одержаних відповідно з винаходом на 4-5 %, а відносне подовження на 23 % вище, ніж злитків, які відливали для порівняння. Отже, запропоновані спосіб та пристрій, на відміну від найближчий аналогів та інших аналогів, дає змогу одержати новий технічний ефект, виражений у підвищенні міцнісних характеристик злитків та виливків при економній витраті металу на додатки. ФОРМУЛА ВИНАХОДУ 1. Спосіб плазмового нагрівання сплавів у додатках злитків, що включає нагрівання сплаву зануреним у нього плазмотроном в камері, яку ущільнюють рідким металом, який відрізняється тим, що плазмотрон занурюють у рідкотвердий сплав в додатку і ущільнюють його металом, що закристалізовують на конічних стінках в наконечнику, встановленому на змінній частині корпусу, а нагрітий метал із додатку подають на живлення злитку під надлишковим тиском, який створюють високотемпературним газом в плазмотроні. 2. Плазмотрон для нагріву сплавів у додатках злитків, який містить пересувний центральний електрод з механізмом його переміщення та корпус, що занурюється в метал, який відрізняється тим, що на знімній частині корпусу плазмотрона встановлено наконечник з конічними стінками, кут при вершині яких складає 3-20°. 4 UA 106647 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюNarivskyi Anatolii Vasyliovych, Naidek Volodymyr Leontiiovych, Piontkovska Natalia Serhiivna, Hanzha Mykola Serhiiovych, Sychevskyi Anatolii Antonovych

Автори російськоюНаривский Анатолий Васильевич, Найдек Владимир Леонтьевич, Пионтковская Наталья Сергеевна, Ганжа Николай Сергеевич, Сичевский Анатолий Антонович

МПК / Мітки

МПК: C22B 9/21, H05B 7/18, B22D 9/00, B22D 7/00, H05H 1/34, C22B 9/00, C22B 9/04

Мітки: спосіб, пристрій, нагрівання, плазмового, злитків, здійснення, додатках, сплавів

Код посилання

<a href="https://ua.patents.su/7-106647-sposib-plazmovogo-nagrivannya-splaviv-u-dodatkakh-zlitkiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб плазмового нагрівання сплавів у додатках злитків та пристрій для його здійснення</a>

Попередній патент: Передавання рівня 1 сигналізації у мережах телерадіомовлення/мультимовлення

Наступний патент: Спосіб легкого відкривання кришки, термоущільненої на тонкому краю посудини, і відповідна посудина

Випадковий патент: Спосіб одержання металевого заліза, спосіб одержання рідкої сталі і пристрій для завантаження вихідного матеріалу