Спосіб прямого одержання залізовуглецевих сплавів і пристрій для його здійснення

Номер патенту: 81890

Опубліковано: 11.02.2008

Автори: Неклеса Анатолій Тимофійович, Новінскій Вадім Владіславовіч

Формула / Реферат

1. Спосіб прямого одержання залізовуглецевих сплавів, що включає завантаження залізорудної шихти, утворення в печі ванни розплаву, що має шар металу й шлаку, введення залізовмісного вихідного матеріалу й твердого вуглецевмісного матеріалу в шар розплаву, плавлення залізовмісного матеріалу в розплавленійванні, генерування руху уверх розплавленого матеріалу у вигляді бризок, крапель і струменів у верхній простір над поверхнею ванни розплаву, допалювання реакційних газів, що виходять із рідкої ванни, який відрізняється тим, що залізовмісний і вуглецевмісний дрібнозернистий матеріал безперервно подають за допомогою несучого газу на плазмові струмені, які направляють у розплав над шаром металу, причому несучим газом для залізовмісного матеріалу є окислювальний, відновлювальний або нейтральний газ, а для вуглецевмісного матеріалу - окислювальний кисневмісний газ, при цьому випуск розплавленого металу й злив рідких шлаків здійснюють окремими льотками через проміжні камери.

2. Пристрій для прямого одержання залізовуглецевих сплавів, що містить піч, з похилою подиною, вузол подачі шихтових матеріалів, склепіння, опущену в розплав роз'єднувальну стінку, канали для відведення відхідних газів, вузли видалення металу й шлаку, які розміщені в окремих секціях і сполучені каналами з ванною розплаву, джерела нагрівання, розміщені в склепінні й стінках, який відрізняється тим, що джерелами нагрівання шихтових матеріалів служать основні й допоміжні плазмотрони, основні плазмотрони установлені в стінках печі під кутом до передбачуваної лінії розділу шлак-метал, кожний з яких оснащений прилеглим до торця сопла анода вузлом уведення дрібнозернистого матеріалу, причому плазмотрони, які розміщені в торцевій стінці печі, призначені для транспортування дрібнозернистого залізовмісного матеріалу, а плазмотрони, установлені в бічних стінках, - для подачі твердого дрібнозернистого вуглецевмісного матеріалу, а секція зливу металу включає суміжні з роз'єднувальною стінкою, закриті кришками вертикальні камери, одна з яких по поду з'єднана в нижній частині каналом з ванною розплаву, а у верхній частині - з порожниною іншої камери, секція зливу шлаку включає дві камери, які межують із бічною стінкою печі, порожнини яких сполучені у верхній частині, а нижня частина першої камери з'єднана із шаром шлаку ванни розплаву каналом таким чином, що нижня стінка каналу перебуває в площині, що проходить через центральні осі сопел основних плазмотронів, при цьому склепіння по довжині печі виконано східчастим, на нижньому східці якого розміщені вузол подачі вихідного матеріалу для одержання розплаву, допоміжні плазмотрони, рознесені по ширині східця, і форсунки для подачі кисневмісного газу, а на верхньому східці склепіння в площині роз'єднувальної стінки виконаний канал для відводу відхідних газів у теплообмінник.

3. Пристрій за п. 2, який відрізняється тим, що в секції зливу металу в кришці першої камери встановлено допоміжний плазмотрон.

4. Пристрій за п. 2, який відрізняється тим, що в секції зливу металу й у секції зливу шлаку у кришках других камер установлено патрубок відхідного газу.

5. Пристрій за п. 2, який відрізняється тим, що в секції зливу шлаку у кришці першої камери встановлено газовий пальник або плазмотрон.

6. Пристрій за п. 2 або 4, який відрізняється тим, що перші й другі камери обох секцій оснащені льотками, причому льотка першої камери в обох секціях - резервна.

7. Пристрій за п. 2, який відрізняється тим, що основні й допоміжні плазмотрони встановлені у водоохолоджувальних кесонах.

Текст

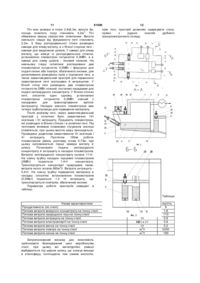

1. Спосіб прямого одержання залізовуглецевих сплавів, що включає завантаження залізорудної шихти, утворення в печі ванни розплаву, що має шар металу й шлаку, введення залізовмісного вихідного матеріалу й твердого вуглецевмісного матеріалу в шар розплаву, плавлення залізовмісного матеріалу в розплавленій ванні, генерування руху уверх розплавленого матеріалу у вигляді бризок, крапель і струменів у верхній простір над поверхнею ванни розплаву, допалювання реакційних газів, що ви ходять із рідкої ванни, який відрізняє ться тим, що залізовмісний і вуглецевмісний дрібнозернистий матеріал безперервно подають за допомогою несучого газу на плазмові струмені, які направляють у розплав над шаром металу, причому несучим газом для залізовмісного матеріалу є окислювальний, відновлювальний або нейтральний газ, а для вуглецевмісного матеріалу - окислювальний кисневмісний газ, при цьому випуск розплавленого металу й злив рідких шлаків здійснюють окремими льотками через проміжні камери. 2. Пристрій для прямого одержання залізовуглецевих сплавів, що містить піч, з похилою подиною, вузол подачі шихтових матеріалів, склепіння, опущену в розплав роз'єднувальну стінку, канали для відведення відхідних газів, вузли видалення металу й шлаку, які розміщені в окремих секціях і сполучені 2 (19) 1 3 81890 4 6. Пристрій за п. 2 або 4, який відрізняється тим, 7. Пристрій за п. 2, який відрізняється тим, що що перші й другі камери обох секцій оснащені основні й допоміжні плазмотрони встановлені у льотками, причому льотка першої камери в обох водоохолоджувальних кесонах. секціях - резервна. Взаємозв'язана група винаходів належить до плазмової технології і може бути застосована в чорній металургії для прямого одержання заліза із залізовмісного матеріалу і пристрою для безперервної плавки матеріалу в розплаві. Відомий спосіб відновлювальної плавки металургійної сировини, що включає його подачу в реакційну посудину, вдмухування реагентів зверху й знизу з утворенням ванни розплаву, допалення газів, що виділяються з розплаву, шляхом вдмухування кисневмісних газів у газовий простір над розплавом, розбризкування розплаву й викид його в газовий простір з поглинанням енергії, утвореної при допаленні газів, що виділяються з розплаву, й переносом її у ванну розплаву, відповідно до винаходу, розбризкування й викид розплаву в газовий простір над розплавом здійснюють шляхом вдмухування газів знизу через донні заглибні фурми з інтенсивністю, що забезпечує утворення розбризкувальних часток у дисперсній формі і їхній рух по балістичній траєкторії [Патент Росії №2105069, кл. С21В13/00, заявл.15.10.1993, опубл.20.02.1998]. Даний спосіб дозволяє скоротити теплові втрати в реакторі, але відрізняється складністю й необхідністю виконання додаткових операцій у зв'язку з можливістю виникнення проблем, пов'язаних з так званим «нашаруванням» усередині реакційної посудини. У результаті погіршуються техніко-експлуатаційні параметри реактора, оскільки ускладнюється процес його підготовки до роботи. Крім того, уведення шихти з боку торцевої частини реактора спричиняє нерівномірний її розподіл по об'єму ванни, що має великі поперечні розміри. Найбільш близьким по технічній сутності й результату, що досягається (прототип), прийнятий спосіб прямої плавки для виробництва металів з металовмісного вихідного матеріалу, що включає утворення в металургійній ємності рідкої ванни, що має шар металу й шар шлаку, розташований на шарі металу, уведення металовмісного вихідного матеріалу й твердого вуглецевмісного матеріалу в шар металу через фурми, що викликають викид розплавленого матеріалу у вигляді бризків, крапель і струменів у вер хній простір вище спокійної поверхні рідкої ванни для утворення перехідної зони, плавлення металовмісного матеріалу в шарі металу й уведення кисневмісного газу в ємність через одну або більше фурм для наступного згоряння вихідних з рідкої ванни реакційних газів для забезпечення передачі тепла висхідних і згодом спадних бризків, крапель і струменів розплавленого матеріалу в рідку ванну й зниження до мінімуму втрат тепла з ємності через бічні стінки, що перебувають у контакті з перехідною зоною, відповідно до винаходу, спосіб включає стадію керування процесом шляхом підтримки великого запасу шлаку, глибину якого контролюють на рівні, щонайменше, 1,5м [Патент Росії №2226219, кл. С21В13/00, заявл.01.07.1999, опубл.27.03.2004]. На відміну від аналога, даний спосіб забезпечує можливість виключення застосування донної інжекції газу, а також труднощі при конструюванні, пов'язані з такою донною інжекцією, а інжектування несучого газу й вуглецевмісного матеріалу й окислів металу у ванну розплаву виконують через ділянку бічної стінки металевої ємності, що контактує з ванною розплаву. Однак у цьому способі внаслідок низької температури нагрівання під час відновлення потрібен великий проміжок часу для нагрівання й відновлення, а для масового виробництва необхідно великогабаритне встаткування й, крім того, відновлення здійснюється при великому енергоспоживанні. Відома піч для безперервної плавки матеріалів, що містять кольорові й чорні метали, що включає кесоновану ша хту, розділену поперечними перегородками на камеру окисного плавлення й на камеру відновлення оксидів шлаку, постачені фурмами, східчасту подину, сифон з отворами для випуску шлаку і металовмісної фази, відповідно до винаходу, кесонована шахта виконана прямокутною внизу й розширеною у верхній частині, нижня кромка перегородки, розташованої з боку камери окисного плавлення, установлена на 5-15 діаметрів фурми камери окисного плавлення нижче осі цих фурм, а верхня кромка цієї перегородки розташована вище осі фурм камери відновлення оксидів шлаків на 2,5-4,5 відстаней від осі фурм камери відновлення оксидів шлаків до порога отвору для випуску шлаків [Патент Росії №2242687, кл. F27В17/00, заявл.22.04.2003, опубл.20.12.2004]. Ефект від спалювання окису вуглецю над шлаком незначний, тому що тільки невелика частина тепла передається шлаку і далі металу, а більша частина виноситься з відхідними газами, крім того швидкість відновлення оксидів заліза твердим вуглецем і частково утвореним в шлаку газоподібним (СО) відновлювачем порівняно мала. Найбільш близьким по технічній сутності й результату, що досягається, (прототип), прийнято пристрій для безперервної плавки матеріалів у розплаві, що містить шахту, подину, фурми, вузли подачі шихтови х матеріалів, склепіння, опущену в розплав роз'єднувальну стінку, газовідвід, шлаковий сифон з випускним порогом і вузол видалення металу, розміщений в окремій секції, з'єднаний із шахтою донним каналом, відповідно до винаходу, секція видалення металу виконана у вигляді герметизованої камери, у склепінні якої розташовані пальники, канали для відводу 5 81890 6 відхідних газів і вузол видалення металу між ними, рівноваги, хімічний склад металу й шлаку при цьому вузол видалення металу виконаний у стабілізується й скорочується тривалість плавки. вигляді затравки, розміщеної в охолоджувальній Сформовані запропонованим способом гільзі й з'єднаної з механізмом її витягування автономні потоки дрібнозернистої руди й вугілля [Патент Росії №2033430, кл.С21В13/00, F27В1/00, направляються на плазмовий струмінь. Роздільне заявл.28.02.1991, опубл.20.04.1995]. уведення вихідних реагентів у різні зони розплаву, Даний пристрій призначений для одержання розташовані уздовж напрямку плазмового потоку, чавун у, що потім подають разом із залізним або забезпечує усереднення температури ванни сталевим брухтом у кисневий конвертер або розплаву, а хіміко-фізичні процеси взаємодії електричну піч для одержання сталі. Це пов'язано вихідного матеріалу із плазмовим потоком зі споживанням великої кількості енергії, а утворені протікають усередині розплаву, у результаті цього в процесі роботи згаданого устаткування шкідливі зростає частка прореагувавши х вихідних виділення, сильно забруднюють навколишнє матеріалів і збільшується вихід цільового середовище. продукту. В основу першого із групи винаходів Експериментальним шляхом були визначені поставлене завдання вдосконалення способу оптимальні режими проведення операцій способу прямого одержання залізовуглецевих сплавів й параметри, що характеризують конструктивне шляхом введення дрібнозернистого виконання пристрою. металовмісного й твердого вуглецевмісного Друге поставлене завдання вирішується тим, матеріалу за допомогою несучого газу на плазмові що в пристрої для прямого одержання струмені, що дає можливість інтенсивно нагрівати залізовуглецевих сплавів, що містить піч, з шихту до температури плавлення, і за рахунок похилою подиною, вузол подачі шихтових цього одержувати високий вихід продукту з матеріалів, склепіння, опущену в розплав низькими капітальними витратами й високим роз'єднувальну стінку, канали для відведення енергетичним ККД. відхідних газів, вузли видалення металу й шлаку, В основу другого із групи винаходів які розміщені в окремих секціях і сполучені поставлене завдання вдосконалення пристрою каналами з ванною розплаву,джерела нагрівання, для прямого одержання залізовуглецевих сплавів розміщені в склепінні й стінках, відповідно до шляхом оптимального енергонасичення процесу в винаходу, джерелами нагрівання шихтових сукупності із запропонованою конструкцією матеріалів служать основні й допоміжні елементів печі й використанням дрібнозернистої плазмотрони, основні плазмотрони установлені в залізовмісної руди й мілкого вугілля при стінках печі під кутом до передбачуваної лінії забезпеченні умов оптимального газодинамічного розділу шлак-метал, кожний з яких постачений режиму й за рахунок цього одержувати прилеглим до торця сопла анода вузлом уведення залізовуглецевий сплав високої чистоти з дрібнозернистого матеріалу, причому низькими капітальними витратами. плазмотрони, які розміщені в торцевій стінці печі, Перше поставлене завдання вирішується тим, призначені для транспортування дрібнозернистого що в способі прямого одержання залізовуглецевих залізовмісного матеріалу, а плазмотрони, сплавів, що включає завантаження залізорудної установлені в бічних стінках, - для подачі твердого шихти, утворення в печі ванни розплаву, що має дрібнозернистого вуглецевмісного матеріалу, а шар металу й шлаку, введення залізовмісного секція зливу металу включає суміжні з вихідного матеріалу й твердого вуглецевмісного роз'єднувальною стінкою, закриті кришками матеріалу в шар розплаву, плавлення вертикальні камери, одна з яких по поду з'єднана в залізовмісного матеріалу в розплавленій ванні, нижній частині каналом з ванною розплаву, а у генерування руху уверх розплавленого матеріалу верхній частині - з порожниною іншої камери, у вигляді бризків, крапель і струменів у верхній секція зливу шлаку включає дві камери, які простір над поверхнею ванни розплаву, допалення межують із бічною стінкою печі, порожнини яких реакційних газів, що виходять із рідкої ванни, сполучені у вер хній частині, а нижня частина згідно винаходу, залізовмісний і вуглецевмісний першої камери з'єднана із шаром шлаку ванни дрібнозернистий матеріал безперервно подають розплаву каналом таким чином, що нижня стінка за допомогою несучого газу на плазмові струмені, каналу перебуває в площині, що проходить через які направляють у розплав над шаром металу, центральні осі сопел основних плазмотронів, при причому несучим газом для залізовмісного цьому склепіння по довжині печі виконано матеріалу є окиснювальний, відновлювальний або східчастим, на нижньому східці якого розміщені нейтральний газ, а для вуглецевмісного матеріалу вузол подачі вихідного матеріалу для одержання - окиснювальний кисневмісний газ, при цьому розплаву, допоміжні плазмотрони, рознесені по випуск розплавленого металу й злив рідких шлаків ширині східця, і форсунки для подачі здійснюють окремими льотками через проміжні кисневмісного газу, а на верхньому східці камери. склепіння в площині роз'єднувальної стінки Запропонований спосіб дозволяє одержувати виконаний канал для відводу відхідних газів у залізовуглецевий сплав прямо з рудних окислів і теплообмінник. У секції зливу металу в кришці організовувати в розплаві високу перемішуючу першої камери встановлено допоміжний потужність, що задається швидкостями потоку плазмотрон, а в секції зливу металу й у секції плазмового струменя, внаслідок чого всі зливу шлаку у кришках други х камер установлено металургійні реакції наближені до хімічної патрубок відхідного газу. У секції зливу шлаку у кришці першої камери встановлено газовий 7 81890 8 пальник або плазмотрон, при цьому перші й другі плазмотронів, установлених у бічни х стінках печі, камери обох секцій постачені льотками, причому за допомогою окиснювального кисневмісного льотка першої камери в обох секціях - резервна, а несучого газу. Введення твердого вуглецевмісного основні й допоміжні плазмотрони встановлені у матеріалу в напрямку шару металу, забезпечує водоохолоджувальних кесонах. високий рівень вуглецю, розчиненого в металі, що Енергетичний баланс у печі поліпшений у змішується із шаром шлаку. Вуглець частково цілому за допомогою підвищеного допалення й розчиняється в металі, а частково залишається у підвищеного повернення тепла розплаву. вигляді твердого вуглецю. Гази, утворені при Для створення можливості зниження тиску виділенні летких компонентів при плавленні, а газів при зливі металу й шлаку піч постачена також плазмові струмені, що впливають на подвійними камерами для роздільного випуску розплав, створюють рух увер х з рідкої ванни металу й шлаку. Це знижує вплив динамічного бризків, крапель і струменів розплавленого металу зусилля на конструктивні елементи печі, а також й шлаку у верхній простір печі. Спливання підвищує безпеку експлуатації пристрою. розплавленого металу, твердого вуглецю й шлаків Установка дозволяє працювати із шихтою викликає істотне перемішування розплавленої дрібного гранулометричного складу, що у ванни настільки, що по всій розплавленій ванні звичайних умовах піддається переробці тільки спостерігається фактично однорідна температура після попередніх операцій огрудкування й/або порядку 1500-1650°С. агломерування. Незважаючи на сильне перемішування Кількість вузлів уведення дрібнозернистого розплавленого матеріалу, розплавлене залізо матеріалу може змінюватися відповідно до поступово осаджується в напрямку до нижньої заданих вимог, залежно від розмірів поду й може частини поду, утворює багату металеву зону й бути прийнята в припустимих межах, щоб безупинно вилучається через канал у забезпечити подачу необхідного обсягу вихідного роз'єднувальній стінці й заповнює першу камеру. матеріалу. Після її заповнення метал перетікає в другу Запропонований пристрій може камеру-копильник, пов'язаний з атмосферою. використовува тись разом з будь-яким реактором Температуру металу в першій камері підтримують для застосування відновлювального потенціалу плазмовим струменем, що витікає із плазмотрона високотемпературного відхідного газу, наприклад з боку кришки камери. Різниця тисків між ванною для підігріву, або відновлення руд металевих розплаву й копильником компенсується за рахунок окислів. стовпа металу в першій камері. У міру необхідності Завдяки такій формі виконання склепіння метал з копильника зливають через льотку. Шлак знижується ступінь винесення газу й пилу з видаляють аналогічним чином через бічні камери. відхідними газами, відсутні нарости на внутрішніх Плазмові струмені, що витікають із поверхнях початкової ділянки склепіння, і за плазмотронів, установлених у склепінні печі, разом рахунок цього підвищується стійкість і надійність з подачею кисню або повітря, збагаченого киснем, роботи пристрою й поліпшуються експлуатаційні допалюють реакційні гази СО і Н 2 у вільному характеристики і якість одержуваного продукту. просторі печі над розплавом і створюють Сутність винаходу пояснюється кресленнями, температуру порядку 2000-2500°С. Тепло де передається в розплавлений матеріал і частково в на Фіг.1 показаний пристрій для безперервної багату металом зону. плавки, вид зверху, розріз у площині установки При застосуванні плазмотронів збільшується основних плазмотронів; ефект подачі енергії в розплав, причому на Фіг.2 - перетин А-А Фіг.1; максимальна передача енергії, поділена на на Фіг.3 - перетин Б-Б Фіг.1; мінімальні геометричні розміри печі, дуже висока, на Фіг.4 - перетин В-В Фіг.1. у порівнянні з іншими процесами. Процес прямого одержання залізовуглецевих Пристрій включає піч 1 з похилою подиною 2, сплавів починають із розплавлення вихідної стінки 3, виконані з вогнетривкої цегли, східчасте залізовмісної сировини за допомогою плазмових склепіння 4, канал 5 для відводу відхідних газів, струменів, що ви ходять із плазмотронів, і секції зливу металу й шлаку, роз'єднувальну стінку формування рідкої ванни, що містить шар металу 6 і плазмотрони. й шар шлаку у печі прямої плавки. Секція зливу металу включає вертикальні Дрібнозернистий залізовмісний матеріал у камери 7 і 8, що межують із роз'єднувальною середовищі транспортуючого окиснювального, стінкою 6, закриті кришкою 9. Камера 7 по поду 2 відновлювального або нейтрального газу подають з'єднана в нижній частині каналом 10 з ванною у плавильну зону на плазмові струмені, що розплаву 11, а у верхній частині-з порожниною виходять із плазмотронів, які встановлені в камери 8. Камери 7 і 8 у нижній частині постачені торцевій стінці печі. Кінетична енергія твердого льотками відповідно 12 і 13. Льотка 12, матеріалу, газу й плазмового струменя сприяє установлена в камері 7, є резервною, а злив проникненню матеріалу в розплав в область над металу проводять з камери 8 через льотку 13. шаром металу, де він розчиняється в рідкому Секція зливу шлаків включає дві камери 14 і шлаку. Залізна руда плавиться й відновлюється до 15, які межують із бічною стінкою печі. Порожнини металу, і в ході реакції плавки генерується обох камер сполучені у верхній частині, а нижня газоподібний монооксид вуглецю. Вуглецевмісний частина камери 14 з'єднана із шаром шлаку ванни дрібнозернистий матеріал, наприклад кам'яне розплаву 11 через канал 16. У нижній частині вугілля, подають на плазмовий струмінь 9 81890 10 камери 14 установлена резервна льотка 17, а в газ. Вуглець частково розчиняється в металі й камері 15 - льотка 18 для зливу шлаку. частково залишається у вигляді твердого вуглецю. Джерелами нагрівання шихтових матеріалів Залізна руда плавиться до металу, а в результаті служать основні й допоміжні плазмотрони. Основні реакції в процесі плавлення утворюється плазмотрони встановлені в стінках 3 печі 1 під газоподібний монооксид вуглецю. Гази, що кутом до передбачуваної лінії розділу шлак-метал. надходять у розплавлену ванну, а також, що Кожний основний плазмотрон постачений утворилися за рахунок випари і плавлення, прилеглим до торця сопла анода 19 вузлом 20 викликають підйом вверх розплавленого уведення дрібнозернистого матеріалу. Основні матеріалу (метал і шлак) і твердого вуглецю з плазмотрони 21 розміщені в торцевій стінці печі й розплавленої ванни безпосереднього над призначені для транспортування дрібнозернистого областями високої концентрації твердих оксидного матеріалу за допомогою газу, а матеріалів, що вдмухуються. Має місце значне плазмотрони 22, установлені в бічних стінках печі переміщення розплавленого матеріалу усередині для подачі дрібнозернистого вугілля кисневмісним цієї зони, що сприяє вирівнюванню температури в газом. цій зоні в інтервалі 1650-1700°С. Незважаючи на Склепіння 4 по довжині печі виконано перемішування розплавленого матеріалу, східчастим. На нижньому східці 23 склепіння розплавлене залізо поступово осаджується в розміщений вузол 24 подачі вихідного матеріалу напрямку до нижньої частини поду й безупинно (окатиші, брикети) для одержання розплаву, видаляється. допоміжні плазмотрони 25, рознесені по ширині Основні плазмотрони 21 і 22 з вузлами східця, і форсунки 26 для подачі кисневмісного уведення дрібнозернистих матеріалів установлені газу, а на вер хній східці 27 склепіння 4, у площині таким чином, що частково сопла з вузлами роз'єднувальної стінки 6, виконаний канал 5 для уведення вихідного матеріалу перебувають у відведення відхідних газів. Допоміжний розплаві над поверхнею розплавленого металу. плазмотрон 25 установлений також у кришці 9 Інжектування кисневмісного газу в простір над вертикальної камери 7, а камера 8 у верхній поверхнею ванни розплаву здійснюється з метою частині з'єднана з атмосферою через патрубок 28 допалювання реакційних газів, що виділяються з відхідного газу. У камері 14 секції зливу шлаку у ванни розплаву в зоні, над якою піднімаються й верхній частині встановлений газовий пальник 29, опускаються краплі й бризки розплаву. У цій зоні а в камері 15 - патрубок відхідного газу. Нижня склепіння 4 печі 1 виконано паралельно «спокійній частина камери 14 сполучена із шаром шлаку поверхні» ванни розплаву 11, у якому встановлені ванни розплаву 11 через канал 16 таким чином, допоміжні плазмотрони 25 і форсунки 26 для що нижня стінка каналу перебуває в площині, що подачі кисню або повітря, збагаченого киснем. У проходить через центральні осі сопел основних районі опалювання вихідні із плазмотронів плазмотронів 21 і 22. Основні й допоміжні плазмові струмені захоплюють краплі або міняють плазмотрони встановлені у водоохолоджувальних їхні траєкторії. Краплі можуть руйнуватися на кесонах 30. Канал 5 для відведення відхідних газів менші частки, збільшуючи при цьому поверхневу пов'язаний з теплообмінником 31. площу, що сприяє збільшенню переносу тепла й Пристрій працює в такий спосіб. маси й забезпечує високий теплообмін між Після монтажу всіх елементів конструкції газовим простором печі й розплавом. У міру пристрою, сушіння й попереднього нагрівання нагромадження рідкого металу, він через канал 10 вогнетривкої футеровки в піч 1 через вузол 24 у роз'єднувальній стінці 6 надходить у першу подачі вихідного матеріалу завантажують окатиші. камеру 7, і за рахунок надлишкового тиску в Окатиші подають зверху переважно шляхом плавильній зоні, створеного в процесі роботи вільного падіння. Створюють ванну розплаву 11, плазмотронів, рівень металу в камері що має шар металу й шар шлаку, за допомогою збільшується. Заповнивши першу камеру 7, метал плазмових струменів, що витікають із перетікає в другу камеру 8. Камера 8 служить плазмотронів 21, 22 і 25. Після одержання копильником і сполучена з атмосферою. Різниця розплаву, завантажують за допомогою будь-якого тисків між ванною розплаву й камерою 8 транспортуючого газ у, наприклад метану, компенсується за рахунок стовпа металу в камері дрібнозернисту фракцію залізовмісної руди 7. Допоміжний плазмотрон 25, установлений у безпосередньо в плавильну зону через вузол 20 кришці першої камери 7, підтримує температуру уведення дрібнозернистого матеріалу на розплавленого металу. Метал з камери 8 плазмовий струмінь. Вузол уведення 20 періодично зливають через льотку 13, а з першої розташований на зрізі сопла основних камери 7 метал зливають при порушенні роботи плазмотронів 21, установлених у торцевих стінках установки й необхідності ремонту або інших печі 1. Додатково в розплав уводять вуглець, у обставин, через льотку 12. Шлак зливають через якості якого може бути використане низькосортне камери 14 і 15, які граничать із бічною стінкою печі дрібнозернисте буре або кам'яне вугілля. Носії аналогічним способом. вуглецю вводять у розплав за допомогою Дозавантаження вихідного матеріалу кисневмісного газу через плазмотрони 22, проводять зі збільшенням кількості до установлені в бічних стінках печі, аналогічним припустимих значень, що відповідають способом. Кінетична енергія твердого матеріалу й максимально можливій продуктивності. газу-носія забезпечує перемішування твердого Запропонований спосіб прямого одержання матеріалу й газу. Вугілля випаровується або залізовуглецевих сплавів реалізований в умовах утрачає летучі компоненти й тим самим утворює діючої плазмової плавильної печі. 11 81890 12 Піч має розміри в плані 2,9x5,3м, висота 3м, крім того, пристрій дозволяє одержувати сталь площа похилого поду становить 4,2м 2. Піч прямо з рудних окислів дрібного обмежена зверху східчастим склепінням. Висота гранулометричного складу. нижнього східця від фундаменту печі становить 2,2м. З боку роз'єднувальної стінки розміщені камери для зливу металу, а з бічної сторони печі камери для видалення шлаків. У камері для зливу металу, що межує із роз'єднувальною стінкою, установлено плазмотрон потужністю 0,3МВт, а в камері для зливу шлаків - газовий пальник. На нижньому східці склепіння розташовано два плазмотрони потужністю 0,5МВт і форсунки для подачі кисню або повітря, збагаченого киснем, для допалювання реакційних газів у порожнині печі, а також завантажувальний пристрій для первинного завантаження печі окатишами й антрацитом . У бічній стінці печі розміщено два плазмотрони потужністю 2МВт кожний, постачені насадками для подачі залізорудного концентрату. У бічних стінках печі, опозитно один одному, установлені плазмотрони потужністю 0,5МВт кожний з насадками для транспортування вугілля (антрациту). Насадок кожного плазмотрона має чотири трубопроводи для підведення матеріалу. Після розігріву печі, через завантажувальний пристрій у склепінні було завантажено 10т окатишів і 5т антрациту. Працюють плазмотрони, які розміщені в бічних стінках і в склепінні печі. Під тепловим впливом плазмових стр уменів окатиші плавляться, при цьому висота шару зменшується. Проведено додаткове завантаження 8т окатишів і 4т антрациту. Протягом 100хв роботи плазмотронів рівень розплаву склав 0,73м, при цьому наповнюються перші камери металу й шлаку. Починаємо подачу залізорудного концентрату й антрациту в насадки плазмотронів. Витрата залізорудного концентрату склала 11т/г. На кожну тр убку насадки торцевих плазмотронів (2МВт) подається 1,4т/г концентрату. Транспортується концентрат природним газом, витрата якого склала 660м 3/г. Витрата антрациту 5,4т/г. На кожну тр убку підведення матеріалу в насадку опозитно встановлених плазмотронів (0,5Мвт) подається 1,3 т/г антрациту, що транспортується повітрям, збагаченим киснем. Параметри роботи пристроїв наведені в таблиці. Таблиця Назва характеристики Продуктивність (по сталі) Питома витрата вихідного концентрату на тонну сталі Питома витрата природного газу на тонну сталі Питома витрата антрациту на тонну сталі Питома витрата електроенергії на тонну сталі Питома витрата вапна на тонну сталі Питома витрата повітря на тонну сталі Питома витрата кисню на тонну сталі Запропонований винахід дає можливість здійснювати безперервний цикл виробництва сталі, при цьому всі металургійні реакції відбуваються під шаром шлаку, що знижує викиди в атмосферу, поліпшуючи тим самим екологію, Одиниці виміру т/г т/т м 3/т т/т МВт · г/т т/т м 3/т м 3/т Кількість 6 1,8 110 0,9 0,8 0,2 3200 190 13 81890 14

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for direct production of iron and carbon alloys and device for realization thereof

Автори англійськоюNeklesa Anatolii Tymofiiovych, Neklesa Anatolii Tymofiiovych, Novinskii Vadim Vladislavovich

Назва патенту російськоюСпособ прямого получения железоугольных сплавов и устройство для его осуществления

Автори російськоюНеклеса Анатолий Тимофеевич, Новинский Вадим Владиславович

МПК / Мітки

МПК: C21B 13/00, F27B 3/20, F27B 3/10

Мітки: залізовуглецевих, прямого, спосіб, сплавів, пристрій, здійснення, одержання

Код посилання

<a href="https://ua.patents.su/7-81890-sposib-pryamogo-oderzhannya-zalizovuglecevikh-splaviv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого одержання залізовуглецевих сплавів і пристрій для його здійснення</a>

Попередній патент: Композиція захисна антиадгезійна

Наступний патент: Спосіб насичення киснем плавленої текстурованої кераміки на основі ybа2сu3o7-d

Випадковий патент: Спосіб одержання твердого полікристалічного кремнію високої чистоти