Пристрій для очищення внутрішньої поверхні гарячих трубних заготовок (гільз)

Номер патенту: 109104

Опубліковано: 10.08.2016

Автори: Добряк Володимир Дмитрович, Губінський Михайло Володимирович, Степаненко Олександр Миколайович, Угрюмов Юрій Дмитрович

Формула / Реферат

1. Пристрій для очищення внутрішньої поверхні гарячих трубних заготовок (гільз), що містить відсмоктувальну систему з трубопроводом, встановленим в упор для заготівки, який відрізняється тим, що трубопровід, який виконаний у вигляді трійника, і упор обладнані шаблоном, встановленим з можливістю переміщення крізь них на всю довжину заготівки з утворенням кільцевого зазору з внутрішньою поверхнею заготівки, який сполучений із відсмоктувальною системою через трійник, причому передній кінець шаблону обладнаний конусоподібним наконечником з циліндровим паском з шорсткою поверхнею.

2. Пристрій за п. 1, який відрізняється тим, що відношення середньої висоти мікронерівностей паска до його діаметра перевищує величину 17,85 Re -0,875, де Re - число Рейнольдса для кільцевого зазору.

3. Пристрій за п. 1, який відрізняється тим, що шаблон встановлений з можливістю переміщення за допомогою приводу від трайб-апарата.

Текст

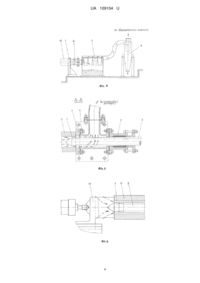

Реферат: Пристрій для очищення внутрішньої поверхні гарячих трубних заготовок (гільз) містить відсмоктувальну систему з трубопроводом, встановленим в упор для заготівки. Трубопровід, який виконаний у вигляді трійника, і упор обладнані шаблоном, встановленим з можливістю переміщення крізь них на всю довжину заготівки з утворенням кільцевого зазору з внутрішньою поверхнею заготівки, який сполучений із відсмоктувальною системою через трійник. Передній кінець шаблону обладнаний конусоподібним наконечником з циліндровим паском з шорсткою поверхнею. UA 109104 U (12) UA 109104 U UA 109104 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до обробки металів тиском, зокрема трубопрокатного виробництва, і може бути використана для очищення від окалини внутрішньої поверхні гарячих гільз після їх прошивки на прошивному стані або стані-елонгаторі перед прокаткою на пілігримовому стані або безперервному стані. Відомий пристрій для гідрозбивання окалини з нагрітих трубних заготовок (див. А.С. СРСР № 1424899, МПК4 В21В45/04 Б.В. № 17, 1988 р.), що містить телескопічний трубопровід з соплом на кінці, що вводиться всередину трубної заготівки, яка очищується, на всю її довжину. До недоліків відомого пристрою треба віднести ефект охолодження заготовки як безпосередньо струменями води високого тиску, так і, головним чином, відпрацьованою водою, яка витікає із заготовки по нижній поверхні отвору. Іншим недоліком є велика потужність насосної установки, що виробляє воду високого тиску для гідрозбивання окалини і, як наслідок, великі витрати електричної енергії. Відомий спосіб очищення внутрішньої поверхні труб в гарячому стані, який полягає в тому, що продування труби здійснюють пульсуючим потоком газоподібної речовини і надають потоку гвинтоподібну траєкторію руху (див.А.С. СРСР № 541523, МПК2 В21В45/04 Б.В. №1, 1977 р.) Даний спосіб має суттєві недоліки. По-перше, потік газоподібної речовини за рахунок тертя об повітря швидко слабшає і втрачає здатність зривати окалину. Звідси витікає другий недолік відомого способу, а саме: неоднаковий ступінь очищення поверхні по довжині заготівки - на початку заготівки, коли потік має високу швидкість, очищення ефективніше, ніж в кінці заготівки. Найбільш близьким за технічною суттю та технічним результатом, який досягається, до запропонованого способу є пристрій для очищення внутрішньої поверхні труб від окалини, що містить відсмоктувальну систему з патрубком, вбудованим впритул для оброблюваної труби (див. А.С. СРСР № 352692, МПК В21В45/04, Б.В. № 29,1972 p.). Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками пропонованого пристрою, є відсмоктувальна система з патрубком, встановленим в упор для заготівки. Пристрій за прототипом має наступні недоліки. Кількість окалини, що відсмоктується з труби, залежить від швидкісного натиску потоку повітря в трубі. Щоб створити необхідний швидкісний натиск по всьому прохідному перерізу оброблюваної труби, потрібна велика витрата повітря, що має забезпечити глибокий вакуум на вході вакуумного насоса, а отже, потребує використання приводу вакуумного насоса великої потужності. Із збільшенням діаметра оброблюваної труби витрата повітря, що відсмоктується, при збереженні швидкісного натиску на колишньому рівні, зростає по квадратичній залежності, також зростає і необхідність в підвищенні потужності вакуумного насоса. Режим роботи такої відсмоктувальної системи є неекономічним внаслідок того, що швидкісний натиск створюється по всьому прохідному перерізу труби, тоді як він необхідний тільки поблизу стінки труби, де знаходиться окалина. Іншим недоліком пристрою за прототипом є неоднаковий швидкісний натиск по довжині оброблюваної труби. На вході у відсмоктувальний трубопровід він максимальний. У міру віддалення від нього швидкісний натиск повітря зменшується за рахунок втрати потужності на внутрішнє тертя і тертя об стінку труби. Відповідно, якість очищення поверхні по довжині труби буде неоднаковою. У основу корисної моделі поставлена задача удосконалення пристрою для очищення внутрішньої поверхні гарячих трубних заготовок (гільз), шляхом удосконалення конструкції його відсмоктувальної системи, що забезпечує рівномірне очищення від окалини внутрішньої поверхні гарячих трубних заготовок по всій їх довжині, а також зменшення витрат енергоресурсів за рахунок зменшення потужності установки. Поставлена задача вирішується тим, що в пристрої для очищення внутрішньої поверхні гарячих трубних заготовок (гільз), що містить відсмоктувальну систему з трубопроводом, встановленим в упор для заготівки, відповідно до корисної моделі, трубопровід, який виконаний у вигляді трійника, і упор обладнані шаблоном, встановленим з можливістю переміщення крізь них на всю довжину заготівки з утворенням кільцевого зазору з внутрішньою поверхнею заготівки, який сполучений з відсмоктувальною системою через трійник, причому передній кінець шаблону обладнаний конусоподібним наконечником з циліндровим паском з шорсткою поверхнею. Крім цього, відношення середньої висоти мікронерівностей паска до його діаметра перевищує величину 17,85 Re 0,875 , де Re - число Рейнольдса для кільцевого зазору. При цьому шаблон встановлений з можливістю переміщення за допомогою приводу від трайбапарата. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, технічним результатом полягає в наступному. Рівномірне очищення внутрішньої поверхні гарячих заготовок (гільз) забезпечується створенням турбулентного режиму руху повітря в кільцевому зазорі між отвором гільзи і 1 UA 109104 U 5 10 15 20 25 30 35 40 45 50 55 циліндровим паском наконечника з шорсткістю, що задовольняє умові - к 17,85 Re 0,875 , де к d - середня висота висувів, d - діаметр шорсткої поверхні, Re - число Рейнольдса для кільцевого зазору (див. Дейч M.E. Технічна газодинаміка. вид. 3, перероблене. - М.: Енергія, 1974. - С. 592). Високошвидкісний турбулентний потік повітря сприяє більш ефективному збиванню окалини з внутрішньою поверхні гільзи. Наявність трійника забезпечує надходження окалини в осадкову камеру, а трайб-апарат забезпечує можливість переміщення шаблона на всю довжину заготівки для очищення її внутрішньої поверхні. Швидкісний натиск повітря поблизу стінки отвору заготівки мало змінюється на всьому шляху обробки отвору, а витрата повітря багато разів знижується за рахунок зменшення площі прохідного перерізу, що обумовлює зниження потужності вакуумного насоса. Корисна модель пояснюється кресленнями, де на фіг. 1 показаний загальний вигляд пристрою, центральна частина пристрою; на фіг.2 - передня частина пристрою; на фіг.3 - задня частина пристрою; на фіг. 4 - відсмоктувальна система (без вакуумного насоса); на фіг. 5 розріз по А-А на фіг. 1; на фіг. 6 - положення шаблону і наконечника у момент закінчення відсмоктування окалини. Пристрій, що заявляється, містить стаціонарний упор 1 з отвором для проходу шаблону 2 з наконечником 3. До упору кріпиться трійник 4, що має два співвісних отвори для проходу шаблону 2 і один бічний отвір для проходу повітря із зваженою окалиною у відсмоктувальну систему (фіг. 4), яка містить осадкову камеру 5, циклон 6 і вакуумний насос (на фіг. 4 не показаний). Отвір трійника 4, повернутий до трайб-апарату 7, має з шаблоном 2 сальникове ущільнення 8. Трайб-апарат 7 складається з кліті з двома валками, один з яких приводний, інший холостий. За допомогою пневмоциліндра, встановленого на кліті, у валках трайб-апарату затиснутий шаблон 2. Частиною своєї довжини шаблон 2 спирається на жолоб 9. Упор 10 обмежує хід шаблону назад. Оброблювана гаряча гільза 11 лежить на регульованих опорах 12 візків 13. Гільза 11 притиснута до упору 1 за допомогою штовхача 14, який має отвір для проходу всмоктуваного в гільзу 11 повітря. Пристрій, що заявляється, працює таким чином. У вихідному стані шаблон 2 з наконечником 3 знаходиться в крайньому задньому положенні, при якому наконечник 3 не виступає за опорну плоскість упору 1. Штовхач 14 відведений назад, даючи можливість вільного переміщення гільзи 11 за допомогою візка 13 до положення, при якому осі гільзи і шаблону суміщені в горизонтальній плоскості. Опори 12 на візку відрегульовані так, що осі гільзи і шаблону збігаються по висоті. Коли гільза встановлюється в співвісну з шаблоном позицію, включається штовхач 14 і зрушує гільзу до щільного контакту з упором 1, для чого на контактній поверхні упору виконано декілька кругових гострокутних виступів. Включається трайб-апарат 7 і шаблон з наконечником подається вперед, тобто усередину гільзи 11. Як тільки циліндровий пасок наконечника увійде до отвору гільзи, включається вакуумний насос. Конусоподібним наконечником 3 повітря, що відсмоктується з гільзи, прямує в кільцевий зазор між отвором гільзи і циліндровим паском наконечника і далі - між отвором і шаблоном. У кільцевому зазорі швидкість повітря багато разів зростає, а шорстка поверхня паска спричиняє турбулентний режим перебігу повітря, при якому кінетична енергія струменя значно більше, ніж при ламінарному режимі. При цьому, шорсткість поверхні паска повинна задовольняти умові к 17,85 Re 0,875 , де k - середня висота виступів; d - діаметр шорсткої d поверхні; Re - число Рейнольдса для кільцевого зазору. Високошвидкісний турбулентний потік повітря сприяє ефективному зриву окалини з внутрішньої поверхні гільзи. По мірі просування наконечника 3 в отворі гільзи 11 в зону великого швидкісного натиску повітря потрапляють нові ділянки поверхні гільзи. Окалина, що зривається потоком повітря в зваженому стані, досягає трійника 4 по кільцевому зазору між гільзою і шаблоном, звідки по бічному отвору прямує в осадкову камеру 5, де осідають важкі фрагменти окалини, змочувані до того ж водяними розпилювачами. Далі потік повітря з пилоподібною окалиною надходить до циклону, наприклад типу ЦН, в якому випадає пилоподібна окалина, а очищене повітря йде далі до вакуумного насоса. Як тільки наконечник 3 вийде за торцеву плоскість гільзи, трайб-апарат зупиняє рух шаблону і включає його зворотний хід. Під час зворотного ходу шаблону з наконечником вакуумний насос може продовжувати роботу і додатково відсмоктувати окалину, що знов обсипалася. Коли наконечник 3 вийде з отвору гільзи, трайб-апарат зупиняє його рух. 2 UA 109104 U 5 Вимикається і вакуумний насос. Штовхач 14 відходить назад, включається візок 13 і відвозить гільзу на позицію дорнозаправки. Пристрій готовий до прийому наступної гільзи. Використання корисної моделі дозволяє отримати рівномірно очищену від окалини внутрішню поверхню гарячих трубних заготовок по всій їх довжині, а також забезпечити зменшення витрат енергоресурсів за рахунок зменшення потужності установки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 1. Пристрій для очищення внутрішньої поверхні гарячих трубних заготовок (гільз), що містить відсмоктувальну систему з трубопроводом, встановленим в упор для заготівки, який відрізняється тим, що трубопровід, який виконаний у вигляді трійника, і упор обладнані шаблоном, встановленим з можливістю переміщення крізь них на всю довжину заготівки з утворенням кільцевого зазору з внутрішньою поверхнею заготівки, який сполучений із відсмоктувальною системою через трійник, причому передній кінець шаблону обладнаний конусоподібним наконечником з циліндровим паском з шорсткою поверхнею. 2. Пристрій за п. 1, який відрізняється тим, що відношення середньої висоти мікронерівностей -0,875 паска до його діаметра перевищує величину 17,85 Re , де Re - число Рейнольдса для кільцевого зазору. 3. Пристрій за п. 1, який відрізняється тим, що шаблон встановлений з можливістю переміщення за допомогою приводу від трайб-апарата. 3 UA 109104 U 4 UA 109104 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 45/04

Мітки: поверхні, внутрішньої, трубних, пристрій, очищення, гарячих, заготовок, гільз

Код посилання

<a href="https://ua.patents.su/7-109104-pristrijj-dlya-ochishhennya-vnutrishno-poverkhni-garyachikh-trubnikh-zagotovok-gilz.html" target="_blank" rel="follow" title="База патентів України">Пристрій для очищення внутрішньої поверхні гарячих трубних заготовок (гільз)</a>

Попередній патент: Лічильник гальмівного шляху

Наступний патент: Самохідний маніпулятор для дробоструминного очищення

Випадковий патент: 5-гетероарилзаміщені 7-арил-1,2,4-триазоло[1,5-а]піримідини та спосіб їх одержання