Спосіб безперервного одностадійного одержання губчатого заліза та виробництва з нього легованої конструкційної або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі

Номер патенту: 109849

Опубліковано: 12.10.2015

Автори: Бузаш Яна Артурівна, Симканич Олеся Іванівна, Бузаш Володимир Михайлович, Дубровка Федір Федорович, Делеган-Кокайко Світлана Василівна, Зимомря Іван Іванович

Формула / Реферат

1. Спосіб безперервного одностадійного одержання губчатого заліза та виробництва з нього легованої конструкційної або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі, що включає операції завантаження залізної руди, нагрівання та її відновлення воднем, який відрізняється тим, що завантаження залізної руди здійснюють через завантажувальний пристрій з верхнього кінця обертової печі, а нагрітий вище 720 °C водень подають в нижню частину обертової печі, таким чином, щоб складові в обертовій печі рухалися протитечією, при цьому після виходу обертової печі в робочий режим підтримують температуру в обертовій печі на рівні 750-800 °C, а процес завершення відновлення залізної руди здійснюють по кількості води зібраної в збірнику, а після відновлення залізної руди до губчатого заліза у кількості достатній для заповнення індукційної печі припиняють подачу водню в обертову піч за допомогою вентиля на вході трійника, а за допомогою другого вентиля на трійникові здійснюють подачу попередньо нагрітого азоту до температури 750-800 °C в обертову піч до повного витіснення водню з неї, а далі відкривають вивантажувальний пристрій для відбору губчатого заліза в кількості достатній для заповнення індукційної печі, закривають вивантажувальний пристрій, припиняють подачу азоту в обертову піч, після чого довантажують обертову піч новою порцією залізної руди та відновлюють подачу нагрітого водню в обертову піч, а одержане губчате залізо через вивантажувальний пристрій подають в індукційну піч, при цьому через дозатори додають відповідні легуючі елементи в залежності від мети одержання сталей – конструкційної або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі, а далі одержану сталь розливають по формам, а шлак відокремлюють від одержаної сталі за допомогою відомих способів.

2. Спосіб за п. 1, який відрізняється тим, що обертова піч знаходиться під кутом нахилу до горизонту 3-10°.

3. Спосіб за п.1, який відрізняється тим, що температуру на рівні 750-800 °C після виходу обертової печі в робочий режим здійснюють за рахунок підігріву водню або азоту електронагрівачем.

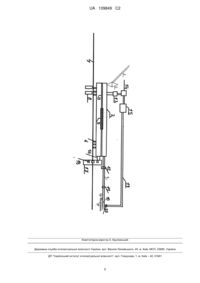

Текст

Реферат: Винахід належить до чорної металургії. Задача, яку вирішує даний винахід полягає у спрощенні технологічного процесу одержання губчатого заліза та відповідної сталі з нього, зниженні собівартості та енергоємності, досягненні високої екологічності процесу, а також у збільшенні продуктивності за рахунок безперервності та одностадійності процесу. Вказана задача вирішується за рахунок відновлення завантаженої у обертову піч залізної руди, шляхом проходження нагрітого вище 720 °C водню через неї, таким чином, щоб складові в обертовій печі рухалися протитечією, при цьому після виходу обертової печі в робочий режим підтримують температуру в обертовій печі на рівні 750-800 °C, а процес завершення відновлення залізної руди здійснюють по кількості води зібраної в збірнику, а після відновлення залізної руди до губчатого заліза у кількості достатній для заповнення індукційної печі припиняють подачу водню в обертову піч за допомогою вентиля на вході трійника, а за допомогою другого вентиля на трійникові здійснюють подачу попередньо нагрітого азоту до температури 750-800 °C в обертову піч до повного витіснення водню з неї. UA 109849 C2 (12) UA 109849 C2 UA 109849 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до чорної металургії, зокрема до способу безперервного одностадійного одержання губчатого заліза та виробництва легованої конструкційної, або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі. Відомий спосіб одержання губчатого заліза в шахтній печі, який включає завантаження залізо- та вуглецевмісних шихтових матеріалів в шахту, нагрів шихтових матеріалів в шахті по мірі їх опускання та охолодження одержаного губчатого заліза у зоні охолодження з введенням у нижню частину зони відновлення та з вдуванням азоту при температурі 713 °С, а одержане губчате залізо охолоджують газом, що відходить із зони відновлення, який перед цим очищують та охолоджують до температури навколишнього середовища. Як залізо- та вуглецевмісні матеріали використовують рудно-вугільні брикети та котуни, з відношенням вмісту вуглецю до вмісту заліза не менше 0,28, а також з нагрівом азоту до температури більш ніж 713 °С, що здійснюється за рахунок вигорання газу, що відводять із зони відновлення [1]. Недоліком даного винаходу є періодичність роботи, висока собівартість та енергоємність процесу. Відомий «Спосіб безперервного відновлення та м'якого відпалу розпиленого водою залізного порошку та пристрій для його здійснення», в якому процес відновлення залізовмісного порошку проходить у відновній зоні з невеликим нахилом постійно обертаючого барабану за допомогою подання через передбачений пристрій газоподібного водню. Крім того перемішування і циркуляцію проводять в присутності штучного баласту, наприклад, у формі залізних кульок [2]. Недоліком відомого аналогу є високі економічні витрати для забезпечення видалення грудочок та руйнування агломерату, для якого необхідне введення штучного баласту, наприклад, у формі залізних кульок, що також здорожує процес одержання губчатого заліза. Відомий «Спосіб та пристрій для вилучення металів з металовмісної сировини», в якому процес проходить в інтервалі температур від 500-1500 °F, що створюють за допомогою дисиліциду молібдену, який забезпечує зовнішній нагрів, при цьому містить живильну трубу для подання сировини у трубку та впускний пристрій для подання відновлювального водню, причому складові в обертовій печі рухаються протитечією [3]. Недоліком відомого винаходу є велика енергозатратність на забезпечення екологічності процесу та чистоти від токсичних та забруднювальних речовин, крім того винахід забезпечує одержання тільки оксидів металів. Відомий аналог «Удосконалення у виробництві непірофорного заліза», в якому описано процес, що можна поділити на такі етапи: 1) відновлення залізної руди до губчатого заліза, 2) брикетування губчатого заліза, 3) нагрівання брикетів до відповідної високої температури та 4) охолодження брикетів до кімнатної температури, причому процес відбувається при високій температурі (1450-2200 °F) та забезпечення відповідного тиску, а як відновлювальне середовище використовують водень, причому всі етапи від відновлення до охолодження можуть проходити з використанням невідновного середовища, а як вказане невідновне середовище використовують азот [4]. Недоліком відомого джерела є складність технологічного устаткування, багатостадійність процесу та затрати на забезпечення високої температури (1450-2200 °F) і тиску дляпроведення процесу відновлення металічного порошку, що додатково призводить до здорожчання процесу одержання губчатого заліза. По технічній суті найбільш близьким є спосіб одержання губчатого заліза у киплячому шарі, який включає операції загрузки руди та її відновлення воднем, нагрівання та одержання губчатого заліза. В технологічному процесі найближчого аналога, дрібнозернисту руду або концентрат поміщають на грати, через які подають водень, або інший відновний газ [5]. Недоліком найближчого аналогу є: висока запиленість газової фази; жорсткі вимоги щодо гранулометричного складу руди; важко контролювати повноту процесу відновлення руди (можливі втрати відновника за рахунок неповноти процесу відновлення залізної руди, що призводить до збільшення перевитрат відновника); на виході з такої установки киплячого шару необхідно ставити електрофільтри, що призводить до здороження технологічного процесу. Задача, яку вирішує даний винахід полягає у спрощенні технологічного процесу одержання губчатого заліза та виробництва з нього відповідного виду сталі, зниженні собівартості та енергоємності, досягненні високої екологічності процесу, а також у збільшенні продуктивності за рахунок безперервності та одностадійності процесу. Поставлене задача досягається тим, що спосіб для безперервного одностадійного одержання губчатого заліза та виробництва з нього легованої конструкційної, або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі, який 1 UA 109849 C2 5 10 15 20 25 30 35 40 45 50 55 60 включає операції завантаження залізної руди, нагрівання та відновлення її воднем, згідно винаходу, завантаження залізної руди в обертову піч здійснюють через завантажувальний пристрій з верхнього кінця обертової печі, а нагрітий вище 720 °С водень подають в нижню частину обертової печі, таким чином, щоб складові в обертовій печі рухалися протитечією, при цьому після виходу обертової печі в робочий режим підтримують температуру в обертовій печі на рівні 750-800 °С, а процес завершення відновлення залізної руди воднем здійснюють по кількості зібраної води в збірнику, згідно рівняння хімічної реакції: 2Fe2O3 + 6Н2 = =4Fe + 6Н2О. (1) Теоретично при відновленні 224 кг заліза виділяється 108 кг води, а значить по кількості зібраної води у збірнику буде виділено х кг заліза. Після відновлення залізної руди до губчатого заліза у кількості достатній для заповнення індукційної печі, припиняють подачу водню в обертову піч за допомогою вентиля на вході трійника, а за допомогою другого вентиля на трійникові здійснюють подачу попередньо нагрітого азоту до температури 750-800 °С в обертову піч до повного витіснення водню з неї. Відкривають вивантажувальний пристрій для відбору губчатого заліза в кількості достатній для заповнення індукційної печі, закривають вивантажувальний пристрій, припиняють подачу азоту в обертову піч, після чого довантажують обертову піч новою порцією залізної руди та відновлюють подачу нагрітого водню в обертову піч. Далі в індукційній печі, доводять губчате залізо до розплаву, після чого через дозатори індукційної печі додають легуючі елементи і виробляють конструкційну, або інструментальну, або жаростійку, або жароміцну, або тверду, або броньовану сталь. Після чого одержану сталь розливають по формам, а шлак відокремлюють від отриманої сталі за допомогою відомих способів. Спосіб безперервного одностадійного одержання губчатого заліза та виробництво легованої конструкційної, або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі пояснюється роботою установки, яка представлена на фігурі 1, де: 1. конвеєр подачі руди; 2. завантажувальний пристрій; 3. обертова піч; 4. вінцева шестерня; 5. редуктор; 6. котки; 7. платформа; 8. домкрати; 9. труба для подачі водню; 10. вентиль регулюючий подачу водню; 11. лічильник газу (водню); 12. електронагрівач; 13. конденсатор; 14. збірник; 15. газгольдер; 16. вивантажувальний пристрій; 17. індукційна піч; 18. дозатори легуючих елементів; 19. відвідна труба. 20. вентиль для подачі водню в рецикл; 21. трійник для подачі водню або азоту; 22. вентиль для подачі азоту. Спосіб для безперервного одностадійного одержання губчатого заліза та виробництво легованої конструкційної, або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої реалізується в установці наступним чином. З допомогою конвеєра подачі руди 1, через завантажувальний пристрій 2, подають залізну руду в обертову піч 3 шириною не більше 3 м і довжиною 10-15 м , яка розміщена на платформі 7 під кутом нахилу до горизонту 310°, за допомогою домкратів 8, при цьому вона обертається із швидкістю 3-10 обертів за хвилину, за допомогою вінцевої шестерні 4 і котків 6. Після завантаження обертової печі 3, завантажувальний пристрій 2 герметизують і включають електронагрівач 12 труби для подачі водню 9. Нагрітий більше 720 °С водень через редуктор 5, лічильник 11, вентиль 10, що розміщений на трійнику 21 для почергової подачі водню або азоту подають таким чином, щоб складові в ній рухались протитечією. В результаті реакцій відновлення, руда металізується з отриманням губчатого заліза. Продукти відновлення, відхідні гази, що не використалися в обертовій печі 3 подають у конденсатор 13, а водень в газгольдер 15. Зібраний у газгольдері 15 2 UA 109849 C2 5 10 15 20 25 30 35 40 45 50 водень знову вводять у рецикл одержання губчатого заліза через відвідну трубу 19, яку контролюють вентилем 20. Цей прийом дозволяє суттєво зменшити витрати водню для одержання губчатого заліза. Після виходу обертової печі 3 у робочий режим, температуру всередині обертової печі підтримують на рівні 750-800 °С. Завершення процесу відновлення руди, згідно рівняння хімічної реакції (1), здійснюють по кількості зібраної води в збірнику 14. Після завершення відновлення залізної руди до губчатого заліза у кількості достатній для заповнення індукційної печі 17 припиняють подачу водню в обертову піч 3 за допомогою вентиля 10 на вході трійника 21, а за допомогою другого вентиля 22 на трійникові 21 здійснюють подачу попередньо нагрітого азоту в обертову піч 3 до повного витіснення водню з неї, відкриваючи вивантажувальний пристрій 16 для відбору губчатого заліза в кількості достатній для заповнення індукційної печі 17, закривають вивантажувальний пристрій 16, припиняють подачу азоту в обертову піч 3 за допомогою вентиля 22, після чого довантажують обертову піч 3 новою порцією залізної руди та відновлюють подачу нагрітого водню в обертову піч 3 за допомогою вентиля для подачі водню 10. Після плавки губчатого заліза в індукційній печі 17 до розплаву заліза через дозатори 18 додають відповідні легуючі елементи в залежності від мети одержання сталей - конструкційні, інструментальні, жаростійкі, жароміцні, тверді, броньовані і одержану сталь розливають по формам (на фігурі не вказані). Відокремлюють шлак від отриманої сталі за допомогою відомих способів. Теоретична витрата водню згідно рівняння хімічної реакції (1) для 224 кг губчатого заліза 3 витрачається 6 кіломоль водню, або 622,4 м , а на 1000 кг буде витрачатися при 100 % виході 3 600 м водню. Отже в порівнянні з найближчим аналогом, згідно винаходу економиться водень майже в 2 рази. Коефіцієнт завантаження обертової печі рудою коливається в межах 25±5 % від її повного об'єму. Пропонований нами спосіб для безперервного одностадійного одержання губчатого заліза та виробництва легованої конструкційної, або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі характеризується високими економічними показниками, значним соціальним ефектом, екологічною чистотою в зв’язку з тим, що нема потреби у використанні дисиліциду молібдену та інших шкідливих або токсичних реагентів, не потрібно вводити додатково присадочні матеріали, відповідно потім нема потреби відділяти ці присадки, не потрібне введення штучного баласту, наприклад, у формі залізних кульок, нема потреби в забезпеченні багатостадійності процесу, високої температури (1450-2200 °F) і тиску, що також здорожує процес одержання губчатого заліза, крім того при впровадженні даного винаходу в промислове виробництво буде досягнута економія водню в порівнянні з найближчим аналогом майже в 2 рази. Винахід може бути використаний на заводах чорної металургії, зокрема у виробництві легованої сталі будь-якого складу: конструкційної, або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої. Джерела інформації 1. Патент України № 89602 МПК С21В 13/02. Бюл. №3, 2010 р. Спосіб одержання губчатого заліза в шахтній печі. Томош О.А., Жерліцина О.В., Ожогін В.В., Чернова С.Т. 2. Патент Российской Федерации № 2077970 МПК В22F 1/00, F27В 7/14. Дата публикации 27.04.1997 г. Способ непрерывного восстановления и мягкого отжига распыленного водой железного порошка и устройство для его осуществления. Дитер Ионен (DE), Виктор Линнеман (DE), Георг Хубер (DE), Фридрих В. Ишебек (DE). 3. United States Patent № 5,261,943, Nov. 16, 1993. Method and Apparatus for the Extraction of Metals From Metal-containing Raw Materials. 4. GB, The Patent Office London № 974273, Nov. 4, 1964. Improvement in the Production of Nonpyrophoric Iron. 5. Є.Ф. Соболев, М.Р. Захарян. Конспект лекцій з хімічної технології // ХАДТ - 2010. С 10-11 прототип. 55 ФОРМУЛА ВИНАХОДУ 60 1. Спосіб безперервного одностадійного одержання губчатого заліза та виробництва з нього легованої конструкційної або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі, що включає операції завантаження залізної руди, нагрівання та її відновлення воднем, який відрізняється тим, що завантаження залізної руди здійснюють через 3 UA 109849 C2 5 10 15 20 завантажувальний пристрій з верхнього кінця обертової печі, а нагрітий вище 720 °C водень подають в нижню частину обертової печі, таким чином, щоб складові в обертовій печі рухалися протитечією, при цьому після виходу обертової печі в робочий режим підтримують температуру в обертовій печі на рівні 750-800 °C, а процес завершення відновлення залізної руди здійснюють по кількості води зібраної в збірнику, а після відновлення залізної руди до губчатого заліза у кількості достатній для заповнення індукційної печі припиняють подачу водню в обертову піч за допомогою вентиля на вході трійника, а за допомогою другого вентиля на трійникові здійснюють подачу попередньо нагрітого азоту до температури 750-800 °C в обертову піч до повного витіснення водню з неї, а далі відкривають вивантажувальний пристрій для відбору губчатого заліза в кількості достатній для заповнення індукційної печі, закривають вивантажувальний пристрій, припиняють подачу азоту в обертову піч, після чого довантажують обертову піч новою порцією залізної руди та відновлюють подачу нагрітого водню в обертову піч, а одержане губчате залізо через вивантажувальний пристрій подають в індукційну піч, при цьому через дозатори додають відповідні легуючі елементи в залежності від мети одержання сталей – конструкційної або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі, а далі одержану сталь розливають по формам, а шлак відокремлюють від одержаної сталі за допомогою відомих способів. 2. Спосіб за п. 1, який відрізняється тим, що обертова піч знаходиться під кутом нахилу до горизонту 3-10°. 3. Спосіб за п.1, який відрізняється тим, що температуру на рівні 750-800 °C після виходу обертової печі в робочий режим здійснюють за рахунок підігріву водню або азоту електронагрівачем. 4 UA 109849 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюBuzash V M, Delehan-Kokaiko Svitlana Vasylivna, Zymomria Ivan Ivanovych, Dubrovka Fedir Fedorovych

Автори російськоюБузаш Владимир Михайлович, Делеган-Кокайко Светлана Васильевна, Зымомря Иван Иванович, Дубровка Федор Федорович

МПК / Мітки

МПК: F27B 7/00, C21B 13/08, C22B 5/12

Мітки: нього, жароміцної, губчатого, конструкційної, твердої, інструментальної, броньованої, заліза, сталі, одержання, жаростійкої, виробництва, безперервного, одностадійного, легованої, спосіб

Код посилання

<a href="https://ua.patents.su/7-109849-sposib-bezperervnogo-odnostadijjnogo-oderzhannya-gubchatogo-zaliza-ta-virobnictva-z-nogo-legovano-konstrukcijjno-abo-instrumentalno-abo-zharostijjko-abo-zharomicno-abo-tverdo-abo-b.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного одностадійного одержання губчатого заліза та виробництва з нього легованої конструкційної або інструментальної, або жаростійкої, або жароміцної, або твердої, або броньованої сталі</a>

Попередній патент: Система теплохолодопостачання на базі інтегрованої енергії холодної води та повітряних потоків з пневмогідравлічною стабілізацією термотрансформаторних процесів

Наступний патент: Спосіб лікування жінок, хворих на гострий неускладнений та загострення хронічного пієлонефриту

Випадковий патент: Спосіб корекції гіпергомоцистеїнемії у хворих на неалкогольну жирову хворобу печінки