Спосіб одержання етилацетату

Номер патенту: 109928

Опубліковано: 12.09.2016

Автори: Прудіус Світлана Володимирівна, Шуцький Ігор Валентинович, Брей Володимир Вікторович, Шаранда Михайло Євстафієвич

Формула / Реферат

1. Спосіб одержання етилацетату, що передбачає парофазне гетерогенне каталітичне перетворення етанолу в присутності мідьвмісного каталізатора при підвищених температурі і тиску у першому реакторі з утворенням цільового продукту і побічних продуктів реакції, гідрування побічних карбонілвмісних продуктів реакції в присутності каталізатора при зниженні температури у другому реакторі з утворенням відповідних спиртів та подальше відділення цільового продукту, який відрізняється тим, що процес здійснюють при температурі 240-270 °C в першому реакторі та пониженням температури до 140-160 °C у другому реакторі при однаковому тиску 0,4-0,6 МПа, а як каталізатор використовують суміш оксидів CuO-ZnO-ZrO2-Al2O3.

2. Спосіб одержання етилацетату за п. 1, який відрізняється тим, що використовують оксиди з співвідношенням компонентів, мас. %:

CuO

55

Аl2О3

18

ZnO

7

ZrO2

20.

Текст

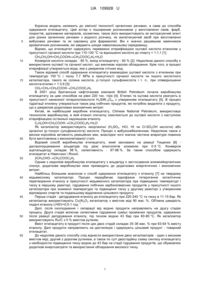

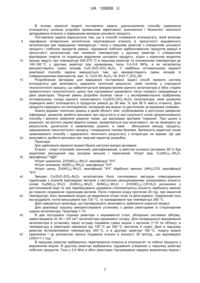

Реферат: Спосіб одержання етилацетату передбачає парофазне гетерогенне каталітичне перетворення етанолу в присутності мідьвмісного каталізатора при підвищених температурі і тиску у першому реакторі з утворенням цільового продукту і побічних продуктів реакції, гідрування побічних карбонілвмісних продуктів реакції в присутності каталізатора при зниженні температури у другому реакторі з утворенням відповідних спиртів та подальше відділення цільового продукту. Процес здійснюють при температурі 240-270 °C в першому реакторі та пониженням температури до 140-160 °C у другому реакторі при однаковому тиску 0,4-0,6 МПа, а як каталізатор використовують суміш оксидів CuO-ZnO-ZrO2-Al2O3. UA 109928 U (12) UA 109928 U UA 109928 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до хімічної технології органічних речовин, а саме до способів одержання етилацетату. Цей естер є поширеним розчинником у виготовленні лаків, фарб, покриттів, адгезивних матеріалів, косметики, також його використовують як екстрагуючий агент для різних органічних речовин з водного розчину, як желатинуючий засіб при виготовленні вибухових речовин та як сировину для фармакопеї. Він є значно дешевшим замінником ароматичних розчинників, які завдають шкоди навколишньому середовищу. Відомо, що етилацетат одержують переважно етерифікацією оцтової кислоти етанолом у присутності сірчаної кислоти при 110-120 °C та відношенні кислоти до спирту = 1:1,1 [1]. СН3СН2ОН+СН3СООНСН3СООС2Н5+Н2О Конверсія кислоти складає - 95 %, вихід етилацетату - 60 % [2]. Недоліком даного способу є використання оцтової та сірчаної кислот, що викликає корозію обладнання. Крім того, в процесі етерифікації утворюється вода, яка є джерелом стічних вод. Також відомий спосіб одержання етилацетату взаємодією оцтової кислоти з етиленом при температурі 150 °C і тиску 7,7 МПа в присутності сірчаної кислоти чи іншого кислотного каталізатора, такого як соляна кислота, р-толуол сульфокислота і т. п., при співвідношенні кислота:етилен = 1:3,9 [3]: СН2=СН2+СН3СООНСН3СООС2Н5. В 2001 році британська нафтогазова компанія British Petroleum почала виробництво етилацетату за цим способом на рівні 220 тис. т/рік [4]. Етилен та оцтова кислота реагують в присутності нанесеної гетерополікислоти H4SiW 12O40 з утворенням етилацетату [5]. В процесі гідратації етилену утворюється також ряд побічних продуктів, які потрібно видаляти з продукту, що є джерелом додаткових економічних витрат. Китай, як найбільший виробник етилацетату, Chinese National Petroleum, використовує технологію виробництва, в якій етанол спочатку окислюється до оцтової кислоти з наступною етерифікацією останньої надлишком етанолу. С2Н5ОН+СН3СООНСН3СООС2Н5+Н2О Як каталізатор використовують неорганічні (H2SO4, HCl, НІ чи Cl-SO3OH кислоти) або органічні (р-толуол сульфокислота) кислоти. Процес є вибухонебезпечним. Недоліком також є висока корозійна активність реакційних мас, внаслідок чого значна частина апаратури повинна бути виготовлена з високолегованої сталі. Відомий спосіб виробництва етилацетату, який засновано на реакції Тищенко [6] диспропорціювання альдегідів під дією алкоголятів алюмінію при 0-5 °C. Конверсія ацетальдегіду складає 98 %, селективність - 97-98 %. За таким способом одержують етилацетат в Німеччині і Японії. 2СН3СНОСН3СООС2Н5 Одним з недоліків виробництва етилацетату з альдегіду є застосування алюмінійорганічних сполук, додаткове виробництво яких призводить до додаткових енергетичних і економічних витрат. Найбільш близьким аналогом є спосіб одержання етилацетату з етанолу [7] на твердому мідьвмісному каталізаторі. Процес передбачає парофазне гетерогенне каталітичне перетворення етанолу в присутності мідьвмісного каталізатора при підвищених температурі і тиску в першому реакторі, гідрування побічних карбонілвмісних продуктів у присутності іншого каталізатора при зниженні температури та підвищенні тиску у другому реакторі з утворенням відповідних спиртів та подальшому відділенню цільового продукту: Перша стадія - дегідрування етанолу до етилацетату при 220-240 °C та тиску в 11-15 бар. Як каталізатор використовують Сu/Аl2О3 каталізатор з вмістом міді 90 мас. %. Об'ємна швидкість -1 подачі етанолу LHSV=0,5-1 год. . Далі, після охолодження і сепарації від водню продукти направляють на другу стадію процесу. Друга стадія включає селективне гідрування суміші проміжних продуктів, одержаних після реакції дегідрування етанолу, під тиском водню 43 бар при 60-80 °C. Як каталізатор використовують Ru/C з 5 % вмістом рутенію. Вміст етилацетату в продукті після цих двох стадій складає 35-36 мас. % при 63-64 % вмісту етанолу. Далі продукти направляють на дистиляцію і одержують цільовий продукт - товарний етилацетат. До недоліків даного способу слід віднести використання двох каталізаторів - один з високим вмістом міді, другий з дорогим рутенієм, а також по суті двостадійну схему синтезу етилацетату з необхідністю підвищення тиску водню до 43 бар на стадії гідрування продуктів, що обумовлює додаткові енергозатрати та використання обладнання високого тиску. 1 UA 109928 U 5 10 15 20 25 30 35 40 45 50 55 В основу корисної моделі поставлено задачу удосконалення способу одержання етилацетату шляхом розробки промислово ефективної, економічної і безпечної технології дегідрування етанолу з підвищеним виходом цільового продукту. Поставлена задача вирішується тим, що в способі отримання етилацетату, який включає парофазне гетерогенне каталітичне перетворення етанолу в присутності мідьвмісного каталізатора при підвищених температурі і тиску у першому реакторі з утворенням цільового продукту і побічних продуктів реакції, гідрування побічних карбонілвмісних продуктів реакції в присутності каталізатора при зниженні температури у другому реакторі з утворенням відповідних спиртів та подальше відділення цільового продукту, згідно з корисною моделлю процес ведуть при температурі 240-270 °C в першому реакторі та пониженням температури до 140-160 °C у другому реакторі при однаковому тиску 0,4-0,6 МПа, а як каталізатор використовують суміш оксидів CuO-ZnO-ZrO2-Al2O3. У найбільш оптимальному варіанті реалізації способу задача вирішується тим, що використовують суміш оксидів зі співвідношенням компонентів, мас. %: CuO-55; Аl2О3-18; ZnO-7; ZrO2-20. Розроблений авторами для вирішення поставленої задачі спосіб прямого синтезу етилацетату дає можливість одержати технічний результат, який полягає у спрощенні технологічного процесу, що забезпечується використанням єдиного каталізатора в обох стадіях прямоточного технологічного циклу при підтриманні однакового тиску газового середовища в двох реакторах. Творчий рівень розробки полягає також і у експериментально підібраному оптимальному складі єдиного селективного Cu/ZnO-ZrO2-Al2O3 каталізатора, який дозволяє підвищити вміст етилацетату в продуктах реакції до 39 мас. % при 58 % вмісту етанолу. Далі продукти надходять на охолодження, сепарацію від водню та дистиляцію за відомими схемами. Аналіз відомих технічних рішень в даній області хімії, опублікованих в доступних джерелах інформації, дозволяє зробити висновок про відсутність в них сукупності ознак запропонованого способу і визнати заявлене рішення таким, що відповідає критерію "новизна". При цьому в рішеннях, які містять окремі відмітні ознаки, проявляються інші властивості, які не приводять до результатів, досягнутих в заявленому рішенні, а саме - збільшення виходу продукту, здешевлення технологічного процесу і покращення техніки безпеки. Залежність відмітних ознак заявлюваного способу і одержаного технічного результату з літератури не відома. Це дає можливість зробити висновок про творчий характер розробки. Приклади Для здійснення корисної моделі брали наступні вихідні речовини. Етанол - спирт етиловий технічний, ректифікований, із вмістом основної речовини 95 % був додатково висушений над оксидом кальцію і перегнаний. Нітрат міді, Сu(NО 3)2·3Н2О, кваліфікації "ЧДА". Нітрат цирконілу, ZrO(NO3)2·8H2O, кваліфікації "ХЧ". Нітрат алюмінію, Аl(NO3)3·9Н2О, кваліфікації "ХЧ". Нітрат цинку, Zn(NO3)2·6H2O, кваліфікації "ХЧ". Карбонат амонію, (NH)4CO3, кваліфікації "ХЧ". Змішані Cu/ZnO-ZrO2-Al2O3 каталізатори було синтезовано методом співосадження гідроксидів з нітратів відповідних металів з наступним кальцинуванням: розраховану кількість солей Сu(NO3)2·3Н2О, Zn(NO3)2·6H2O, Al(NO3)3·9H2O і ZrO(NO3)2·2,81H2O розчиняли у дистильованій воді та при перемішуванні додавали стехіометричну кількість карбонату амонію до повного осадження гідроксидів металів. Після старіння осаду протягом 20 год. при кімнатній температурі, його промивали водою до видалення нітрат-іонів та фільтрували. Одержаний гель екструдували, потім висушували при 120 °C, та прожарювали при температурі 350 °C. Далі наводяться приклади, що підтверджують можливість здійснення корисної моделі. Для реалізації процесу використовували установку з двома реакторами зі стаціонарним шаром каталізатора. Приклади 1-10. В два послідовно з'єднані реактори з нержавіючої сталі, обладнані системою обігріву, 3 завантажували по 30 г (25 см ) каталізатора однакового складу. Для попереднього відновлення каталізатора в установку через штуцер подавали суміш водню з аргоном (1:10 по об'єму), а температуру в реакторах піднімали від 100 °C до 240 °C протягом 4 годин. Далі в першому реакторі встановлювали температуру 240 °C, а в другому реакторі 160 °C, подачу водню припиняли і за допомогою насосу подавали етанол в кількості 30 мл/год., що відповідало -1 LHSV=1,1 год. . В першому реакторі відбувалось перетворення етанолу в етилацетат та побічні продукти з виділенням водню. В другому реакторі відбувалось гідрування утворених у першому реакторі побічних продуктів. Тиск у 0,4 Мпа в обох реакторах підтримували завдяки виділеному водню і 2 UA 109928 U регулювали дроселюючим вентилем. Продукти для аналізу відбирали після першого і другого реактора. Склад продуктів, одержаних на різних каталізаторах, надано в таблиці 1. Таблиця 1 CuO Склад Аl О каталізатора, 2 3 ZnO мас. % ZrO2 Етанол Етилацетат Склад Ацетальдегід продукту Метилетилкетон після Діетиловий ефір першого Бутиральдегід реактора, % Бутанол мас. Бутилацетат Інші Етанол Етилацетат Склад Ацетальдегід продукту Метилетилкетон після гідрування у Діетиловий ефір другому Бутиральдегід реакторі, % Бутанол мас. Бутилацетат Інші Конверсія етанолу Селективність за ЕА 5 10 15 20 1 90 10 0 0 60,2 35,0 0,6 0,1 0,5 0,0 0,7 0,2 2,6 61,7 33,9 0,0 0,0 0,5 0,0 1,0 0,2 2,6 38,3 88,6 2 70 30 0 0 61,0 34,0 0,6 0,1 0,6 0,0 0,8 0,2 2,6 62,7 32,8 0,0 0,0 0,6 0,0 1,0 0,2 2,8 37,3 87,9 3 50 50 0 0 61,3 33,4 0,7 0,2 0,6 0,1 0,8 0,1 2,8 63,1 32,3 0,0 0,0 0,6 0,0 0,9 0,2 2,9 36,9 87,5 4 70 0 30 0 62,6 32,3 0,6 0,1 0,6 0,1 0,8 0,1 2,6 63,2 32,3 0,0 0,0 0,6 0,0 0,9 0,1 2,9 36,8 87,7 Номер прикладу 5 6 7 70 50 50 10 20 20 10 20 10 10 10 20 60,7 59,8 58,9 34,2 35,9 38,0 0,6 0,6 0,6 0,1 0,2 0,2 0,6 0,8 0,4 0,1 0,1 0,1 0,8 0,7 0,6 0,1 0,2 0,1 2,6 1,6 1,1 61,4 60,8 60,0 34,2 35,8 37,9 0,0 0,0 0,0 0,0 0,0 0,0 0,6 0,8 0,4 0,0 0,0 0,0 0,9 0,9 0,4 0,1 0,2 0,2 2,8 1,5 1,1 38,6 39,2 32,1 88,6 91,3 94,6 8 45 20 10 25 58,3 38,9 0,6 0,2 0,3 0,1 0,5 0,1 1,0 59,1 38,8 0,0 0,0 0,3 0,0 0,6 0,1 1,0 40,9 94,9 9 45 18 7 30 59,0 36,7 0,6 0,2 0,8 0,1 0,7 0,2 1,6 60,5 36,3 0,0 0,0 0,6 0,0 0,9 0,2 1,5 39,5 91,8 10 55 18 7 20 57,9 39,4 0,6 0,2 0,3 0,1 0,5 0,1 0,8 59,0 39,2 0,0 0,0 0,3 0,0 0,5 0,1 0,8 41 95,6 Наведені приклади доводять наступне: При зменшенні вмісту міді за рахунок збільшення вмісту оксиду алюмінію в каталізаторі знижується конверсія етанолу і селективність за етилацетатом. Заміна оксиду алюмінію на оксид цинку або цирконію не забезпечує позитивного результату. Застосування каталізатора, що містить 20-25 % ZrO2, 7-10 % ZnO та 18-20 % Аl2О3 дозволяє зменшити вміст оксиду міді до 45-50 % і підвищити вміст етилацетату в продуктах реакції до 39 %. Запропонований каталізатор забезпечує зменшення вмісту саме тих побічних продуктів (альдегіди і кетони), які обумовлюють труднощі при ректифікації етилацетату. Це обумовлено високою ефективністю даного каталізатора в процесі гідрування альдегідів і кетонів, що дозволяє вести синтез етилацетату і гідрування побічних продуктів при однаковому тиску в одному технологічному потоці. Зменшення або збільшення вмісту ZrO2 поза заявлені межі призводить до зниження ефективності каталізатора в гідруванні альдегідів та кетонів і, як наслідок, до зменшення селективності за етилацетатом. Приклади 11-19 У два реактори завантажили по 30 г каталізатора складу 55 % CuO, 18 % Аl2О3, 7 % ZnO, 20 % ZrO2. Каталізатор попередньо відновлювали, як описано в прикладах 1-10. Далі в установку подавали етанол 30 мл/год. В реакторах варіювали тиск і температуру. Склад продукту надано в таблиці 2. 25 3 UA 109928 U Таблиця 2 Номер прикладу 11 12 13 14 15 16 17 18 Т1, °C 240 250 270 280 230 250 250 250 Умови Т , °C 160 150 140 150 150 130 170 140 експерименту 2 Р, МПа 0,4 0,5 0,6 0,5 0,5 0,5 0,5 0,3 Етанол 57.9 57,5 57,8 57,8 64,0 57,4 57,4 61,3 Етилацетат 39,4 39,8 39,2 38,4 32,3 39,8 39,8 34,5 Склад Ацетальдегід 0,6 0,6 0,8 1,3 1,3 0,6 0,6 1,4 продукту Метилетилкетон 0,2 0,2 0,3 0,4 0,4 0,2 0,2 0,4 після Діетиловий ефір 0,3 0,3 0,2 0,3 0,3 0,3 0,3 0,3 першого Бутиральдегід 0,1 0,1 0,1 0,2 0,2 0,1 0,1 0,2 реактора, % Бутанол 0,5 0,5 0,6 0,7 0,7 0,5 0,5 0,7 мас. Бутилацетат 0,1 0,2 0,0 0,1 0,1 0,2 0,2 0,1 Інші 0,8 0,8 0,8 0,8 0,8 0,8 0,8 1,2 Етанол 59,0 58,6 59,1 59,4 65,9 58,4 58,0 63,4 Етилацетат 39,2 39,6 39,1 38,2 32,1 39,1 39,3 34,2 Склад Ацетальдегід 0,0 0,0 0,1 0,2 0,0 0,1 0,2 0,1 продукту Метилетилкетон 0,0 0,0 0,1 0,0 0,0 0,2 0,2 0,1 після гідрування у Діетиловий ефір 0,3 0,3 0,2 0,3 0,2 0,3 0,3 0,2 другому Бутиральдегід 0,0 0,0 0,0 0,0 0,1 0,1 0,2 0,1 реакторі, % Бутанол 0,5 0,5 0,6 0,8 0,8 0,6 0,6 0,7 мас. Бутилацетат 0,1 0,1 0,1 0,1 0,1 0,2 0,2 0,1 Інші 0,8 0,8 0,7 0.9 0,8 0,9 1,0 1,2 Конверсія етанолу 41,0 41,4 40,9 40,6 34,1 41,6 42,0 36,6 Селективність за ЕА 95,7 95,7 95,8 94,1 94,1 94,0 93,6 93,4 Примітка: Т1 - температура в першому реакторі; Т2 - температура в другому реакторі. 5 10 15 20 25 30 19 250 160 0,7 58,8 37,2 1,1 0,3 0,2 0,1 0,6 0,2 1,3 61,4 36,1 0,0 0,1 0,2 0,0 0,7 0,2 1,3 38,6 93,5 Наведені приклади 11-19 доводять, що процес оптимально реалізується за тиску в 4-6 бар і температури у першому реакторі 240-270 °C, а у другому реакторі 140-160 °C. Зменшення і збільшення тиску за вказані межі приводить до падіння селективності за етилацетатом. Зниження температури в першому реакторі нижче 240 °C приводить до зменшення конверсії етанолу, а отже й виходу етилацетату. Підвищення температури понад 270 °C призводить до значного зростання вмісту альдегідів і кетонів, а отже до зниження селективності. При зменшенні температури у другому реакторі нижче 140 °C, а також при збільшенні температури понад 160 °C ефективність гідрування погіршується. Тому зростає залишковий вміст альдегідів і кетонів, що затрудняє подальшу очистку цільового продукту. Таким чином, з наведених даних видно, що заявлений спосіб забезпечує більшу конверсію і, відповідно, вихід етилацетату з етанолу і спрощує технологічну схему його одержання порівняно із способом-прототипом. Окрім цього, заявлений спосіб передбачає застосування тільки одного каталізатора. Джерела інформації: 1. Семенов И.П., Писаренко Ю.А., Меньщиков В.А. Получение этилацетата дегидрированием этанола. Исследование процесса. Технологические аспекты. Вестник МИТХТ, 2012, т. 7, № 5 С.115-121. 2. B.N. Pattanaik, H.C. Mandalia Ethyl Acetate: Properties, Production Processes and Applications-A REVIEW, International Journal of Current Research and Review, 2011 Vol. 03, iss. 12, P. 122-125. 3. Патент США US 4,275,228 "Catalytic preparation of ethyl acetate", публ. 23.06.1981; МПК: С07С 69/00; C07C 69/14. 4. H.A. Wittcoff, B.G. Reuben, J.S. Plotkin Industrial Organic Chemicals 3-d Ed. Chapter 5, Chemicals and Polymers from Ethylene, Wiley, 2013, 848 p. 5. J.R. Sowa Catalysis of Organic Reactions. CRC Press, 2005, С 251. 6. Seki T, Nakajo T, Опака М. The Tishchenko Reaction: A Classic and Practical Tool for Ester Synthesis Chemistry Letters. 2006; Vol. 35 (8), P. 824-829. 7. Патент США US 6,809,217, "Process for the preparation of ethyl acetate", публ. 26.10.2004; МПК: C07C 67/00; C07C 67/54; C07C 67/60 (прототип). 4 UA 109928 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб одержання етилацетату, що передбачає парофазне гетерогенне каталітичне перетворення етанолу в присутності мідьвмісного каталізатора при підвищених температурі і тиску у першому реакторі з утворенням цільового продукту і побічних продуктів реакції, гідрування побічних карбонілвмісних продуктів реакції в присутності каталізатора при зниженні температури у другому реакторі з утворенням відповідних спиртів та подальше відділення цільового продукту, який відрізняється тим, що процес здійснюють при температурі 240-270 °C в першому реакторі та пониженням температури до 140-160 °C у другому реакторі при однаковому тиску 0,4-0,6 МПа, а як каталізатор використовують суміш оксидів CuO-ZnO-ZrO2Al2O3. 2. Спосіб одержання етилацетату за п. 1, який відрізняється тим, що використовують оксиди з співвідношенням компонентів, мас. %: CuO 55 Аl2О3 18 ZnO 7 ZrO2 20. 15 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюBrei Volodymyr Viktorovych, Sharanda Mykhailo Yevstafiievych, Prudius Svitlana Volodymyrivna

Автори російськоюБрей Владимир Викторович, Шаранда Михаил Евстафиевич, Прудиус Светлана Владимировна

МПК / Мітки

МПК: C07C 69/00, C07C 67/00

Мітки: одержання, етилацетату, спосіб

Код посилання

<a href="https://ua.patents.su/7-109928-sposib-oderzhannya-etilacetatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання етилацетату</a>

Попередній патент: Електронний модульний тренажер стрілецький

Наступний патент: Спосіб виготовлення облицювального шпону з твердолистяних порід дерев

Випадковий патент: Форма для випічки вафель