Спосіб виготовлення прокату

Номер патенту: 110084

Опубліковано: 10.11.2015

Автори: Сидоренко Олег Григорович, Бабаченко Олександр Іванович, Семикін Сергій Іванович, Перков Олег Миколайович, Кузьмичов Вячеслав Михайлович

Формула / Реферат

Спосіб виготовлення прокату, що включає виплавку сталі, вимірювання на стадії закінчення виплавки електропровідності розплаву та прокатку металу, який відрізняється тим, що отримують прокат, при виготовленні якого не застосовують примусового охолодження, при цьому електропровідність розплаву даної плавки порівнюють з базовими показниками і на основі цього порівняння визначають та виконують корегування хімічного складу розплаву до такого значення його електропровідності, що забезпечує одержання заданих механічних властивостей металу.

Текст

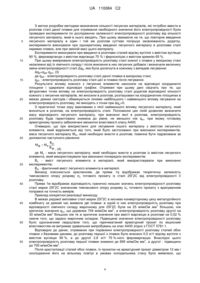

Реферат: Винахід належить до галузі чорної металургії і може бути використаний для виробництва гарячекатаного прокату, для підвищення якості якого не можуть бути застосовані методи корегування шляхом термічної обробки. Прокат виготовляють способом, що включає виплавку сталі і вимірювання на стадії закінчення виплавки електропровідності розплаву. Одержані показники електропровідності порівнюють з базовими показниками і на основі цього порівняння корегують хімічний склад сталі до такого значення електропровідності, що забезпечує одержання заданих механічних властивостей металу. Технічним результатом використання винаходу є забезпечення одержання сталі з необхідним комплексом властивостей, з металу, вміст компонентів в якому не гарантує одержання такого комплексу властивостей. UA 110084 C2 (12) UA 110084 C2 UA 110084 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі чорної металургії і може бути використаний для виробництва гарячекатаного прокату і інших виробів металургійного виробництва, для підвищення якості яких не можуть бути застосовані методи корегування шляхом термічної обробки. Під час масового виробництва сталі трапляються випадки, коли вміст одного або кількох хімічних компонентів металу знаходиться біля межі, встановленої для даної марки сталі, і, не дивлячись на дотримання норм по хімічному складу сталі, зберігається велика вірогідність отримання сталі з відхиленнями від заданого стандартом рівня фізико-механічних властивостей. Це пов'язано з недостатньо вивченим взаємно-підсилюючим або послаблюючим впливом на властивості металу з боку присутніх в сталі хімічних елементів і їх комплексів, в тому числі не тільки контрольованих, але й неконтрольованих хімічним аналізом домішок. За таких умов для отримання сталі із заданими параметрами якості необхідна можливість прогнозування властивостей готового прокату конкретної плавки сталі ще на стадії її виплавки. Таке прогнозування може бути основою для корегування хімічного складу сталі ще на стадії розплаву. Для вибору ступеня корегуючого впливу на хімічний склад рідкої сталі необхідно мати об'єктивний параметр, у відповідності з яким можливо визначити ступінь корегування хімічного складу сталі. Відомий спосіб виготовлення прокату [Патент України 87728, заявка № а200709419 від 20.08.2007; опубл. 10.08.2009, Б. № 15], в якому заготівки подають на прокатку і прокатують на потрібні профілі. Після прокатки прокат прискорено охолоджують згідно з регламентом. Недоліком способу є те, що у випадках, коли вміст компонентів металу знаходиться біля межі, встановленої для даної марки сталі, існує вірогідність отримати прокат з відхиленнями від заданого рівня фізико-механічних властивостей. Такі плавки перепрофілюють на іншу продукцію, чи бракують, а це - великі збитки для підприємства. Крім того, для деяких типів прокатних профілів застосування термічної обробки згідно з технічними умовами неприпустимо. Найбільш близьким до винаходу за технічною суттю та результатом, який досягається, є спосіб виготовлення прокату [Україна, заявка № а201309733 від 05.08.13, МПК G01N 33/20, C21D 1/78], в якому як параметр, визначаючий необхідність і ступінь корегування режимів термічного зміцнення, використовують стійкість аустеніту до фазових перетворень комплексний показник інтегрального хімічного складу сталі, що відображає вплив усіх без виключення присутніх в сталі хімічних елементів з їх взаємопідсилюючою або послаблюючою дією на фізико-механічні властивості сталі. Згідно з відомим способом попередньо виконують аналіз залежності технологічного параметра - механічних властивостей готового прокату із даної марки сталі від технічного параметра, що визначає стійкість аустеніту до фазових перетворень - електропровідності розплаву сталі, після чого вимірюють електропровідність розплаву, і, згідно з відхиленням електропровідності від її базового значення, корегують режими термічної обробки металопрокату до такого стану, який забезпечує отримання заданого комплексу фізикомеханічних властивостей. Недоліком способу є те, що його можна використовувати не для всіх марок сталі. Існує значна група сталей, де можливі відхилення окремих показників механічних властивостей сталі від заданих не можуть бути відкоригованими методами термічної обробки. До таких належать, наприклад, сталі, для яких обумовленими є не тільки наявні значення межі міцності σ в та текучості σт, але й високе значення величини співвідношення цих характеристик. В той же час застосування до цих сталей навіть мінімальних ступенів термічної обробки приводить до істотного зростання межі текучості і відповідного зменшення значень співвідношення σв до σт. Тобто застосування термічної обробки в таких випадках не підвищує, а знижує якісні показники сталей і сталевих виробів з них. Задачею винаходу є підвищення якості готового прокату, особливо у тих випадках, коли для досягнення нормативних показників якості металу не можуть бути використані методи термічної обробки. Технічним результатом використання винаходу є забезпечення одержання сталі з необхідним комплексом властивостей, з металу, вміст компонентів в якому не гарантує одержання такого комплексу властивостей. Задача винаходу вирішується так. Прокат виготовляють способом, що включає виплавку сталі і вимірювання на стадії закінчення виплавки електропровідності розплаву. Одержані показники електропровідності розплаву даної плавки порівнюють з базовими показниками і на основі цього порівняння визначають і виконують корегування хімічного складу розплаву до такого значення електропровідності, що забезпечує одержання заданих механічних властивостей металу. Після корегування хімічного складу сталі її розливають, охолоджують, 1 UA 110084 C2 5 10 15 20 25 30 35 40 45 50 55 нагрівають виливки, прокатують і подають металопрокат на холодильник для охолодження на повітрі. Суть способу виготовлення прокату, для поліпшення якості якого не може бути застосована термічна обробка, полягає в наступному. З досвіду виробництва гарячекатаного прокату, до якого не може бути застосована термічна обробка, відомо, що у випадках, коли вміст деяких хімічних елементів в сталі відповідає нормативу, але межує з граничними для марочного складу даної марки сталі вмістами, існує висока вірогідність того, що при здавальних випробуваннях будуть виявлені відхилення показників деяких механічних властивостей від тих, що обумовлені нормативними документами. Це пов'язано, в першу чергу, з наслідками ще маловивченої взаємопідсилюючої чи послаблюючої взаємодії присутніх в сталі легуючих елементів і як контрольованих, так і неконтрольованих хімічним аналізом домішок. Внаслідок цього традиційні методики визначення хімічного складу сталі не в змозі забезпечити повне запобігання випадків отримання зі сталі, хімічний склад якої відповідає марочному складу, металу зі зниженими показниками якості, що приводить до пересортування готових виробів, або навіть до вибракування таких партій продукції. В таких умовах завдання підвищення показників якості сталі, до якої не може бути застосовано підвищення механічних властивостей за допомогою термічної обробки, може бути вирішено тільки шляхом корегування хімічного складу сталі на етапі її виплавки. Тобто потрібна методика прогнозування механічних властивостей готового прокату, яку можна здійснити і результати якої можна одержати і застосувати для корекції хімічного складу сталі ще на етапі її виплавки. Експерименти показали, що існує пряма залежність між фізико-механічними властивостями металопрокату, отриманого при постійних параметрах його охолодження на завершальній стадії виробництва та стійкістю аустеніту цієї сталі до фазових перетворень. При цьому також було встановлено, що в ролі показника стійкості аустеніту до фазових перетворень можуть бути використаними деякі показники фізико-механічних властивостей зразків твердого металу, виготовлених з проб, відібраних на одному й тому ж етапі виготовлення продукції. Позитивні результати, отримані при використанні фізико-механічних властивостей твердого металу для визначення стійкості аустеніту до фазових перетворень, привели до висновку про можливість використання в ролі показника стійкості аустеніту деяких фізичних властивостей сталі, яка знаходиться ще в рідкому стані. Це дозволить надійно прогнозувати механічні властивості готових сталевих виробів і визначити необхідність і ступінь корегування хімічного складу розплаву до рівня, який забезпечить необхідні властивості готових сталевих виробів. При цьому було припущено, що показником, на основі якого можуть бути прогнозовані механічні властивості виробів і визначена необхідність корегування хімічного складу сталі, може бути електропровідність розплаву сталі. Для підтвердження теоретичних висновків про можливість використання даних про електропровідність сталі в рідкому стані як показника стійкості аустеніту до фазових перетворень були проведені відповідні досліди. Дослідження виконували на базі сталі марки 25Г2С. Такий вибір був здійснений тому, що ця сталь, згідно з ГОСТ 5781-82, при відносно низькому вмісті легуючих елементів повинна забезпечити гарячекатаному арматурному прокату класу А400 не тільки задані міцнісні характеристики (тимчасовий опір розриву σв та межу текучості σт) але й величину співвідношення цих показників, не меншу ніж 1,25. Такий рівень цього співвідношення є необхідною умовою для арматурного прокату, який застосовують при будівництві в сейсмічно небезпечних регіонах. З дослідницькою метою на металургійному підприємстві виплавили серію плавок сталі марки 25Г2С, таким чином, щоб вміст легуючих елементів в кожній із них був наближеним до нижніх меж марочного складу сталі 25Г2С. Наприкінці виплавки кожної плавки відомим способом вимірювали електропровідність розплаву. Після охолодження металу і його прокатки на безперервно-заготовочному та дрібносортному станах отримували стрижневий арматурний прокат діаметром 12 мм, який подавали на холодильник для повільного охолодження на повітрі. Останнє забезпечило одержання металу в гарячекатаному стані. Зразки готового прокату випробовували на виявлення механічних властивостей металу. Хімічний склад плавок сталей, використаних при проведенні експериментів, електропровідність їх розплаву наприкінці виплавки та тимчасовий опір розриву виготовленого з них готового гарячекатаного арматурного прокату наведені в Таблиці 1. 60 2 UA 110084 C2 Таблиця 1 Порядковий номер плавки 1 2 3 4 5 6 7 8 9 10 11 5 10 15 20 25 30 35 40 Склад основних хімічних елементів, % С Мn Si 0,25 1,41 0,66 0,23 1,21 0,68 0,21 1,40 0,65 0,23 1,27 0,65 0,22 1,21 0,68 0,25 1,27 0,62 0,23 1,15 0,65 0,25 1,19 0,66 0,22 1,18 0,58 0,27 1,38 0,68 0,22 1,26 0,55 Електропровідність розплаву сталі, qΦ, 2 м/мкОм мм 695 715 710 705 715 695 710 705 715 685 720 Тимчасовий опір 2 розриву, σв, Н/мм 690 570 620 630 580 670 590 610 600 770 560 Порівняльний аналіз наведених в Табл. 1 даних свідчить про те, що при відносно невеликих коливаннях хімічного складу сталі різниця тимчасового опору розриву σ в у металі, виготовленому з сталі цих плавок прокату, може бути досить суттєвою. Більше того, навіть тоді, коли хімічний склад сталі знаходиться в межах норми (плавки 2, 5) σ в прокату з неї іноді не відповідає вимогам класу міцності А400 згідно з ГОСТ 5781. І навпаки, мають місце випадки, коли хімічний склад не відповідає марочному для сталі 25Г2С (плавки 8, 9), але σв прокату відповідає класу А400. В цілому ці дані свідчать про відсутність надійного кореляційного зв'язку між хімічним складом сталі в тих межах, при яких вони були отримані при виконанні дослідів, і міцнісними властивостями виготовленого з цієї сталі гарячекатаного арматурного прокату діаметром 12 мм. Але з іншого боку, вже взаємне розташування фігуративних точок залежності σв готового прокату від електропровідності розплаву сталі кожної з дослідних плавок, нанесених на відповідну координатну площину (Фіг. 1) свідчить про суттєвий кореляційний зв'язок між названими властивостями. Наведені в Табл. 1 дані про залежність тимчасового опору розриву прокату від електропровідності розплаву сталі, з якої його виготовили, статистично обробили і отримали наступне рівняння парної регресії: σоn=-5,5827qф+4570, (1) де σоn - тимчасовий опір розриву гарячекатаного прокату, що очікується при його виготовленні із сталі з даною електропровідністю її розплаву; qф - фактичне значення електропровідності рідкої сталі даної плавки. Встановлену згідно з рівнянням (1) залежність σв готового прокату від електропровідності рідкої сталі на Фіг. 1 відтворює теоретична пряма 1q. Згідно з положенням цієї прямої на Фіг. 1, 2 граничне для класу А400 значення σв (600 Н/мм ) готовий гарячекатаний арматурний прокат 2 повинен набувати при значенні q розплаву сталі, що дорівнює 711 м/мкОм мм . Але якщо паралельно лінії 1q через точку 8, як найбільш віддалену від лінії 1q, провести ще одну лінію (на 2 Фіг. 1, лінія 1м ), то виявиться, що в дійсності досягнення арматурним прокатом гранично низького для класу А400 значення σв може бути гарантовано при значенні q, що дорівнює 707 2 м/мкОм мм . При цьому треба врахувати, що надійність показань застосованої для визначення 2 електропровідності розплаву сталі методики не перевищує 5 м/мкОм мм , тому можна прийняти, що арматурний прокат гарантовано набуде механічних властивостей класу А400 2 лише при значенні qкp, що дорівнює 704 м/мкОм мм . З наведеного очевидно, що навіть у випадках, коли результати хімічного експрес-аналізу розплаву сталі задовольняють вимогам марочного складу сталі 25Г2С, але фактична його електропровідність qф перевищує критичну qкp, то для того, щоб гарантовано отримати арматурний прокат з міцнісними властивостями, що відповідають класу А400, в розплав додатково необхідно ввести таку кількість лігатури, яка забезпечить пониження електропровідності щонайменше на величину Δq=qф-qкр, (2) І навпаки, якщо хімічний склад розплаву не відповідає марочному для сталі 25Г2С, але електропровідність розплаву сталі даної плавки менша ніж qкр., то необхідності додаткового легування цієї сталі немає, так як готовий гарячекатаний прокат з неї навіть без корегування отримає механічні властивості, які відповідають вимогам до класу А400. 3 UA 110084 C2 5 10 15 20 25 30 35 40 45 50 55 З метою розробки методики визначення кількості легуючих матеріалів, які потрібно ввести в розплав сталі даної плавки для отримання необхідного значення його електропровідності були проведені експерименти по дослідженню залежності електропровідності розплаву від кількості легуючого матеріалу, який в нього вводять. При цьому зважаючи на те, що повторне введення легуючого матеріалу в один і той же розплав суттєво погіршує засвоюваність додатку, експерименти виконували при однократному введенні легуючого матеріалу в розплави сталі окремих плавок, але при змінній масі цього матеріалу. Експерименти виконували при введенні в розплави сталей відсіву вугілля з вмістом вуглецю 90 %, феромарганцю з вмістом марганцю 75 % і феросиліцію з вмістом кремнію 65 %. При цьому вимірювали електропровідність розплаву сталі кожної з плавок у вихідному стані незалежно від їх хімічного складу і після внесення в них легуючих добавок і визначали величину зміни електропровідності сталі ΔqД, яка була досягнута в кожному з випадків легування: ΔqД=qДВ-qДЛ, (3) де qДВ - електропровідність розплаву сталі даної плавки в вихідному стані; qДЛ - електропровідність розплаву сталі цієї ж плавки після легування. Результати впливу кожного з легуючих елементів наносили на відповідні координатні площини і одержали відповідні графіки. Отримані при цьому дані свідчать про те, що фігуративні точки впливу на електропровідність розплаву сталі додатків відповідної кількості кожного з легуючих матеріалів, які вносили в розплав, розташовані на координатних площинах в межах деяких секторів і обмежуються лініями найбільшого і найменшого впливу легування на електропровідність розплаву, які виходять з точки при Δqд=0. З практичної точки зору важливими є лінії найменшого впливу легуючого матеріалу, який вноситься в розплав, на електропровідність сталі. Положення цих ліній дозволяє визначити масу відповідного легуючого матеріалу, при внесенні якої в розплав, електропровідність розплаву буде гарантовано знижена до рівня, не меншого ніж qкр, при якому готовому арматурному прокату забезпечені механічні властивості класу А400. Очевидно, що при використанні для легування іншого матеріалу з вмістом легуючого елемента, який відрізняється від того, який було застосовано при виконанні експериментів, маса легуючого матеріалу Мф, який необхідно внести в розплав, повинна бути підрахована за допомогою наступного рівняння: В Mф Ме е Вф , (4) де Ме - маса легуючого матеріалу, який необхідно внести в розплав із вмістом легуючого елемента, який використовували при виконанні попередніх експериментів; Be - вміст легуючого елемента в матеріалі, який використовували при виконанні експериментів; Вф - фактичний вміст легуючого елемента в матеріалі. Винахід пояснюється кресленням, де пряма 1q відображає теоретичну залежність тимчасового опору розриву σв готового прокату із сталі 25Г2С від електропровідності її розплаву. Пряма 1м відображає відповідність гранично низьких значень електропровідності розплаву сталі марки 25Г2С значенням тимчасового опору розриву σв готового прокату з врахуванням поправок на точність вимірів. Приклад конкретної реалізації винаходу В межах рядової виплавки сталі марки 25Г2С в киснево-конверторному цеху металургійного комбінату за деякий час виявили дві плавки: в одній із них електропровідність розплаву при 2 відповідності хімічного складу марочному для 25Г2С була на 25 м/мкОм мм більшою, ніж 2 критичне значення qкр, що дорівнює 704 м/мкОм мм , а електропровідність розплаву другої на 2 30 м/мкОм мм більшою ніж те ж критичне значення при вмісті марганцю в розплаві на 0,02 % нижче того, що задано марочним складом. Підвищене значення електропровідності розплаву було однозначним свідоцтвом того, що гарячекатаний арматурний прокат по міцнісним властивостям не витримає здавальних випробувань на клас А400 згідно з ГОСТ 5781.1. Відповідно до даних, отриманих при порівнянні електропровідності розплаву сталей обох плавок з базовими даними, до розплаву першої з плавок було внесено 0,5 кг/т відсіву вугілля з вмістом вуглецю 90 %, а до другої 2,8 кг/т 75 %-ного феромарганцю. Внаслідок цього 2 електропровідність розплаву першої плавки знижено до 695 м/мкОм мм , а другої - підвищено 2 до 700 м/мкОм мм . Після кристалізації сталей обох плавок, їх прокатки на арматурний прокат діаметром 12 мм і охолодження його на вільному повітрі в умовах холодильника стану було виявлено, що 4 UA 110084 C2 5 механічні властивості прокату повністю відповідають вимогам до класу А400, в тому числі 2 2 тимчасовий опір розриву першої з плавок становить 610 Н/мм , а другої 620 Н/мм . Таким чином, використання винаходу дозволило отримати високоякісний гарячекатаний арматурний прокат з наперед заданими значеннями механічних властивостей зі сталей з відхиленнями хімічного складу від марочного, враховуючи і плавки, властивості яких в значній мірі залежать від взаємопідсилюючої чи послаблюючої дії комплексів контрольованих і не контрольованих аналізом хімічних елементів. Задачу винаходу вирішено. 10 ФОРМУЛА ВИНАХОДУ 15 Спосіб виготовлення прокату, що включає виплавку сталі, вимірювання на стадії закінчення виплавки електропровідності розплаву та прокатку металу, який відрізняється тим, що отримують прокат, при виготовленні якого не застосовують примусового охолодження, при цьому електропровідність розплаву даної плавки порівнюють з базовими показниками і на основі цього порівняння визначають та виконують корегування хімічного складу розплаву до такого значення його електропровідності, що забезпечує одержання заданих механічних властивостей металу. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing rolled steel

Автори англійськоюSydorenko Oleh Hryhorovych, Perkov Oleh Mykolaiovych, Kuzmychov Viacheslav Mykhailovych, Semykin Serhii Ivanovych, Babachenko Oleksandr Ivanovych

Назва патенту російськоюСпособ изготовления проката

Автори російськоюСидоренко Олег Григорьевич, Перков Олег Николаевич, Кузьмичов Вячеслав Михайлович, Семыкин Сергей Иванович, Бабаченко Александр Иванович

МПК / Мітки

МПК: C21D 7/13, C21D 1/78, B21B 1/26, G01N 33/20

Мітки: прокату, спосіб, виготовлення

Код посилання

<a href="https://ua.patents.su/7-110084-sposib-vigotovlennya-prokatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення прокату</a>

Попередній патент: Спосіб автоматичного керування розрідженням в топці котла

Наступний патент: Пристрій для фіксації тканин та зупинення кровотечі під час операції на печінці, судинах та холедосі за дзигалом о.ф.

Випадковий патент: Контейнер для перевезення відпрацьованих частин фільтра очищення масла до пунктів утилізації