Спосіб виготовлення термічно зміцненого прокату

Номер патенту: 109694

Опубліковано: 25.09.2015

Автори: Бабаченко Олександр Іванович, Семикін Сергій Іванович, Федорова Ірина Петрівна, Сидоренко Олег Григорович, Перков Олег Миколайович, Кузьмичов Вячеслав Михайлович

Формула / Реферат

Спосіб виготовлення термічно зміцненого прокату, що включає виплавку сталі, виготовлення прокату та його термічну обробку, вимірювання технічного параметра цієї сталі, що визначає стійкість аустеніту до фазових перетворень, аналіз залежності технологічного параметра від технічного параметра і коригування режиму термічної обробки металопрокату з цієї сталі згідно з відхиленням технічного параметра від його вихідного значення, який відрізняється тим, що як технічний параметр вибирають електропровідність розплаву сталі, а як технологічний параметр вибирають механічні властивості готового прокату.

Текст

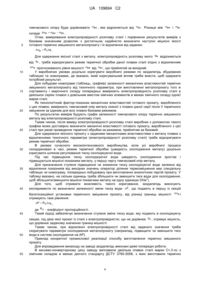

Реферат: Винахід належить до галузі чорної металургії, а саме - до способу виготовлення термічно зміцненого прокату, і може бути використаним при виробництві термічно зміцненого прокату з низько- та середньовуглецевих сталей для стабілізації одержаних механічних властивостей продукції. Спосіб включає виплавку сталі, виготовлення прокату та його термічну обробку, вимірювання технічного параметра цієї сталі, що визначає стійкість аустеніту до фазових перетворень, аналіз залежності технологічного параметра від технічного параметра і коригування режиму термічної обробки металопрокату з цієї сталі згідно з відхиленням технічного параметра від його вихідного значення, причому як технічний параметр вибирають електропровідність розплаву сталі, а як технологічний параметр вибирають механічні UA 109694 C2 (12) UA 109694 C2 властивості готового прокату. Винахід забезпечує підвищення якості одержаної прокатної і термообробленої продукції, відповідність заданим потрібним параметрам технології обробки та її механічним властивостям. UA 109694 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі чорної металургії і може бути використаним при виробництві термічно зміцненого прокату з низько- та середньовуглецевих сталей для стабілізації механічних властивостей продукції. Якщо вміст деяких компонентів сталі знаходиться на межі дозволеного діапазону, в межах марочного складу, то, при термічній обробці виробленого з цієї сталі прокату згідно з затвердженою технологічною інструкцією, ймовірно отримання продукції з відхиленнями від заданого стандартом рівня механічних властивостей. Це пов'язано, в першу чергу, з впливом взаємопідсилюючої або послаблюючої дії присутніх в сталі хімічних елементів, в тому числі контрольованих і неконтрольованих хімічним аналізом домішкових елементів, на механічні властивості термічно зміцненого прокату. В таких умовах для одержання якісного термічно обробленого металопрокату необхідно скорегувати режим його термічної обробки. Для вибору ступеня корегуючого впливу необхідно мати об'єктивний параметр, який не тільки сповіщає про необхідність корекції режиму термічної обробки, але і допоможе визначити достатній ступінь впливу. Відомий спосіб виготовлення термічно зміцненого прокату, в якому за такий параметр використовували стійкість аустеніту до фазових перетворень, який є комплексним показником інтегрального хімічного складу сталі, що відображує вплив усіх без винятку присутніх в сталі хімічних елементів з їх взаємно підсилюючою чи послаблюючою дією на фізичні властивості сталі. [ПатентУкраїни 92 849, МПК C21D 1/55, G01N 33/20, опубл. 10.12.2010]. Недоліком способу є виконання після охолодження металу ряду операцій з твердими зразками, що не може бути використаним в умовах реального виробництва. Відомий спосіб виготовлення термічно зміцненого прокату [Патент РФ 2 312 904 С1, МПК C21D 1/55, G01N 33/20, опубл. 20.12.2007], що включає визначення стійкості аустеніту до фазових перетворень, в якому за технічний параметр прийнято ступінь прогартовуваності сталі шляхом гартування серії циліндричних зразків, довжина яких у чотири рази більше діаметра. Результатом проведених операцій є побудова кривої розподілу твердості по перетину зразка в координатах "твердість - відстань від центру зразка". По положенню перегинів на цій кривій визначається ступінь прогартовуваності і стійкість аустеніту до фазових перетворень, що і дає інформацію про необхідність корегування параметрів термічної обробки. Недолік відомого способу полягає в тому, що за його допомогою можна визначити стійкість аустеніту тільки до мартенситного перетворення. Можливість же визначення стійкості аустеніту до фазових перетворень дифузійного типу (виділення надлишкового фериту, евтектоїдне перетворення) цей спосіб не забезпечує, що обмежує галузь його застосування. Крім того, реалізація способу потребує багато операцій (виготовлення зразків, випробування) і здійснюється тільки після одержання охолоджених зливків металу, що не дозволяє використовувати спосіб для оперативного реагування на відхилення хімічного складу сталі в умовах реального виробництва на металургійному підприємстві. Відомий спосіб виготовлення термічно зміцненого прокату [Заявка РФ № 2007123893 А, МПК G01N 33/20, опубл. 27.12.2008], що включає нагрівання зразка до температури аустенітизації й наступну термічну обробку за єдиним режимом, наступне охолодження із записом термограми в декількох точках, розташованих на різній відстані від охолоджуваного торця, проведення металографічного фазового аналізу. Для побудови термокінетичних діаграм розпаду переохолодженого аустеніту використовуються такі параметри, як температура початку й кінця фазових перетворень, тип і кількість продуктів розпаду, що знайдені у вибраних точках зразка, в яких охолодження протікало з відомою швидкістю. Однак недоліком відомого способу є те, що з його допомогою оцінка зміни стійкості аустеніту до фазових перетворень може бути виражена тільки якісно. Оцінку стійкості аустеніту до фазових перетворень у кількісному вираженні (що потрібно для корегування режиму термічної обробки) цей спосіб забезпечити не може. Крім того, реалізація способу теж потребує багато операцій і здійснюється тільки після одержання і охолодження зливків металу, що не дозволяє використовувати спосіб для оперативного реагування на відхилення хімічного складу сталі в умовах виробництва на металургійному підприємстві. Найбільш близьким до винаходу за технічною суттю і ефектом, що досягається, є спосіб виготовлення термічно зміцненого прокату [Патент РФ № 2 011 198, МПК G01N 33/20, опубл. 15.04.1994] що включає виплавку сталі, виготовлення прокату та його термічну обробку, вимірювання технічного параметра, що визначає стійкість аустеніту, побудова діаграми залежності технологічного параметра - механічних властивостей готового прокату від технічного параметра. 1 UA 109694 C2 У відомому способі із сталі виготовляють партію зразків, термічна обробка яких проводиться з різною швидкістю охолодження. За технічний параметр, що визначає стійкість аустеніту прийнято критичну швидкість охолодження ( VK ). Для знаходження критичної швидкості охолодження визначається середня швидкість охолодження ( V ) зразка в інтервалі температур. 5 10 15 20 25 30 35 40 45 50 55 ( Tзміцнення 1000 С ). Експеримент з загартуванням повторюють не менше 5 разів, результати усереднюють як по V , так і за технологічним параметром. По усереднених результатах будують графік в координатах " V - технологічний параметр", на якому по заданій нормі технологічного параметра визначають швидкість охолодження, що є критичною - VK - Відомий спосіб шляхом аналізу впливу швидкості охолодження на розвиток всіх спостережуваних при розпаді аустеніту перетворень дозволяє виконати оцінку його стійкості до фазових перетворень дифузійного типу. Проте, спосіб має невисоку надійність оцінки стійкості аустеніту до фазових перетворень, яка є показником для отримання заданих механічних властивостей готового термічно зміцненого прокату, а це виключає можливість його застосування в промислових технологіях з метою коригування технологічних параметрів термічної обробки прокату, наприклад, зміну інтенсивності або часу охолодження під час термічної обробки, тому не забезпечується необхідна якість готового прокату. Крім того, для реалізації цього способу потрібен цілий ряд операцій з твердими зразками, що займає багато часу, є достатньо трудомістким і не може бути використаним в умовах виробництва. Задачею винаходу є підвищення якісних параметрів готового прокату і виготовлення якісної продукції з металу плавок, які мають відхилення за хімічним складом, шляхом створення механізму корегування режиму термічної обробки металу (у режимі "on line") в залежності від особливостей хімічного складу металу конкретної плавки. Технічним результатом використання винаходу є відповідність параметрів термічної обробки металопрокату з конкретної плавки металу до її хімічного складу і застосування способу забезпечує отримання потрібних заданих властивостей готової продукції. Технічний результат досягають шляхом порівняння технічного параметра, який характеризує стійкість аустеніту металу конкретної плавки до фазових перетворень, з базовим, із подальшим коригуванням режиму термічної обробки металу на основі результатів цього порівняння. За технічний параметр, який характеризує стійкість аустеніту до фазових перетворень прийнято електропровідність рідкого металу наприкінці його виплавки. Задача винаходу вирішується таким чином: термічно зміцнений прокат виготовлюють способом, що включає виплавку сталі, виготовлення прокату та його термічну обробку, вимірювання технічного параметра, що визначає стійкість аустеніту до фазових перетворень, аналіз залежності технічного параметра від технологічного параметра і коригування режиму термічної обробки прокату згідно з відхиленням технічного параметра від його вихідного значення. Відповідно до винаходу як технічний параметрвибрано електропровідність розплаву сталі, а як технологічний параметр вибрано механічні властивості готового прокату. Суть способу виготовлення термічно зміцненого прокату полягає в наступному: Із досвіду виробництва термічно зміцненого металопрокату відомо, що якщо вміст деяких компонентів сталі знаходиться на межі діапазону (в межах марочного складу), то при термічній обробці прокату, виробленого з цієї сталі, згідно з базовим режимом, ймовірно одержання продукції з відхиленнями від заданих стандартом властивостей. Це пов'язано, в першу чергу, з взаємодією легуючих елементів сталі між собою і впливом присутніх в сталі неконтрольованих хімічних домішок з їх взаємно підсилюючою або послаблюючою дією. В таких умовах для одержання якісного термічно обробленого металопрокату необхідно скоригувати режим його термічної обробки. Для вибору ступеня коригуючого впливу необхідно мати об'єктивний параметр, який не тільки сповіщає про необхідність корекції режиму термічної обробки, але і допоможе визначити ступінь такого впливу. Експерименти показали, що існує чітка залежність між якісними параметрами термічно обробленого металопрокату і стійкістю аустеніту до фазових перетворень. Також на базі експериментів доведено, що за показник стійкості аустеніту до фазових перетворень може бути прийнятий такий технічний параметр, як електропровідність розплаву сталі. З дослідною метою виплавили декілька плавок низьковуглецевої сталі для виготовлення будівельної арматури. Наприкінці виплавки кожної плавки відомим шляхом вимірювали електропровідність розплаву. 2 UA 109694 C2 5 Після охолодження метал подали до прокатного цеху. Після прокатки на безперервно-заготовочному стані і на дрібносортному стані 250 одержали стрижневий арматурний прокат діаметром 12 мм і в потоці прокатки термічно зміцнили за єдиним для всіх плавок базовим режимом, за який може бути прийнятий режим для зміцнення арматури з сталі марки Ст3 пс, згідно з заводською технологічною інструкцією. При цьому на зразках з кожної дослідної плавки визначали тимчасовий опір металу готового прокату. Результати експерименту наведені в таблиці. Таблиця Склад основних хімічних елементів, Електропровідність, Послідовний мас. % 2 номер плавки м/мкоммм С Мn Si 1 0,18 0,67 0,06 805 2 0,19 0,72 0,08 789 3 0,18 0,66 0,06 792 4 0,16 0,74 0,08 808 5 0,20 0,77 0,08 778 6 0,21 0,80 0,09 776 7 0,18 0,66 0,06 816 8 0,19 0,71 0,09 786 9 0,18 0,65 0,07 814 10 0,20 0,70 0,06 783 10 15 20 Тимчасовий опір, В , Н/мм2 735 800 800 710 850 875 660 765 760 740 Попередній порівняльний аналіз наведених в таблиці даних свідчить про те, що при відносно невеликих коливаннях хімічного складу сталі окремих плавок коливання електропровідності розплаву сталі і границі міцності готового прокату досить суттєві. Це є свідченням впливу підсилюючої чи послаблюючої взаємодії присутніх в сталі хімічних елементів, в тому числі контрольованих і неконтрольованих хімічним аналізом домішкових елементів на механічні властивості термічно зміцненого прокату і підтверджує теоретичні виводи про те, що між ними існує досить значний кореляційний зв'язок. Експериментальні дані про кореляційний зв'язок між границею міцності готового прокату та електропровідністю розплаву окремих плавок сталі статистично обробили і отримали рівняння парної регресії, яке в узагальненому вигляді можна записати таким чином: ВФ В0 R1(q0 qФ ) ; де ВФ - фактичне значення тимчасового опору металу прокату; В0 - значення тимчасового опору металу прокату при значенні електропровідності сталі, що прийнята за вихідну; qФ - фактичне значення електропровідності сталі для даної плавки; 25 q 0 - вихідне значення електропровідності розплаву сталі; R1 - коефіцієнт пропорційності між тимчасовим опором та електропровідністю сталі. Як вихідне значення електропровідності розплаву сталі q 0 та границі міцності термічно зміцненого прокату з цієї сталі В0 можуть бути прийняті значення цих характеристик, що були отримані при дослідженні однієї з наведених в таблиці плавок сталі (наприклад, плавка № 1). 30 Коефіцієнт пропорційності R1 визначали як коефіцієнт пропорційності між тимчасовим опором металу прокату В0 і електропровідністю розплаву сталі q 0 , які прийняті за вихідні: R1 B0 q0 . В умовах промислового виробництва постійно отримувати сталь, електропровідність якої в рідкому стані в усіх випадках дорівнює q 0 , неможливо. Тому, якщо до прокатки і термічного 35 зміцнення надійде сталь з електропровідністю qФ , що відрізняється від q 0 , то очевидно, що після термічного зміцнення отриманого з неї прокату за єдиним режимом значення його 3 UA 109694 C2 тимчасового опору буде дорівнювати ВФ , яке відрізняється від В0 . Різниця між ВФ і В0 5 складе B B B0 . Отже, вимірювання електропровідності розплаву сталі і порівняння результатів вимірів з базовим значенням дозволяє з достатньою надійністю визначити наступні міцнісні якості готового термічно зміцненого металопрокату і їх відхилення від заданих: B R1q . Для одержання якісної сталі з металу, електропровідність розплаву якого qФ відрізняється від q 0 , треба відкоригувати режим термічної обробки даної плавки сталі згідно з відхиленням B прогнозованого рівня міцності ВФ від В0 , що прийнятий за вихідний. 10 15 20 25 30 35 40 У виробничих умовах доцільно корегувати виробничі режими по заздалегідь збудованих таблицях та номограмах, де вказано, який корегувальний вплив треба внести, щоб одержати потрібний результат. Для побудови номограми (таблиць, графіків) залежності механічних властивостей термічно зміцненого металопрокату від технічного параметра, при виготовленні металопрокату того ж сортаменту і марочного складу попередньо вимірюють електропровідність розплаву сталі в декількох серіях плавок з довільним вмістом хімічних елементів в межах хімічного складу однієї марки сталі. Як технологічний фактор-показник механічних властивостей готового прокату, виробленого з цих плавок, вимірюють тимчасовий опір металу кожної з плавок даної серії після її термічного зміцнення за єдиним для всіх плавок базовим режимом. По результатах вимірів будують графік залежності тимчасового опору термічно зміцненого металу від електропровідності розплаву сталі. Таким чином, після виміру електропровідності розплаву сталі виробник з допомогою такого графіка може достовірно визначити механічні властивості готового прокату, виробленого з цієї сталі при умові проведення термічної обробки за режимом, прийнятим за базовий. Для одержання якісного прокату з заданими механічними властивостями з металу плавки з відхиленнями технічного параметра (електропровідності розплаву сталі) треба відкоригувати режим термічної обробки. В умовах сучасного високоінтенсивного виробництва, коли усі виробничі процеси скоординовані в часі, режим термічної обробки (швидкість охолодження металу) доцільно коригувати шляхом регулювання тиску охолоджуючої води. Під час підвищення тиску охолоджуючої води швидкість охолодження зростає і підвищуються міцнісні показники металу, у першу чергу тимчасовий опір металу. Для призначення ступеня підвищення чи зниження тиску охолоджуючої води залежно від відхилення показників від вихідних значень оператор ділянки термозміцнення має спеціальну таблицю чи номограму, попередньо побудовану при виготовленні аналогічних партій прокату. У таблиці вказано, на скільки одиниць треба збільшити чи зменшити тиск води для охолодження, 2 щоб збільшити/зменшити міцнісні покажчики металу на одну одиницю (Н/м ). Для того, щоб отримати можливість такого коригування, заздалегідь виконують експерименти по визначенні залежності зміни тиску води P , що подають в першу із секцій багатосекційної установки термічного зміцнення прокату, від різниці границь міцності B і отримують таке рівняння: P R2 B , 45 50 55 де R 2 - коефіцієнт пропорційності. Такий підхід забезпечує визначення ступеня зміни тиску води, яку подають в охолоджуючу секцію, під дією якої прокат із сталі з електропровідністю, що не дорівнює q 0 , отримує міцність, що дорівнює заданому значенню границі міцності. Таким чином, при відхиленні електропровідності сталі від заданого значення треба скоригувати параметри охолодження металопрокату (наприклад, підвищити чи зменшити тиск води в системі охолодження на АР). Приклад конкретної промислової реалізації способу виготовлення термічно зміцненого прокату. Для впровадження винаходу на заводі заздалегідь виконані деякі попередні роботи. В киснево-конверторному цеху заводу виплавили декілька плавок сталі марки Ст.3-пс з хімічним складом в межах діючого стандарту ДСТУ 3760-2006, з яких виготовили термічно 4 UA 109694 C2 5 10 15 20 25 30 35 40 45 зміцнену арматуру 012 мм. Наприкінці кожної плавки з допомогою звичайного обладнання вимірювали електропровідність сталі плавки у рідкому стані. Заготовки прокатали на арматуру і потім в потоці прокатки термічно зміцнили за єдиним для всіх плавок базовим режимом (режимом для зміцнення арматури з сталі марки Ст3-пс, згідно з технологічною інструкцією), при якому тиск води, що подавали в першу з охолоджуючих секцій становить2,5 МПа, в другу - 2,0 МПа і в третю - 0,4 МПа при швидкості прокатки 15,6 м/с. При цьому вимірювали на спеціальних зразках тимчасовий опір металу готового прокату з кожної дослідної плавки. Базу даних статистично обробляли з виявленням базових рівнів електропровідності сталі і тимчасового опору готового прокату. Згідно з матеріалами випробувань будували графік, в координатах "відхилення тимчасового опору сталі після термічного зміцнення від базового рівня - відхилення електропровідності сталі у рідкому стані від базового рівня: Bi f (qi ) ». З цього графіка можна побачити необхідність коригування режиму термічної обробки. Для визначення ступеня зміни тиску води, яку подають в першу із охолоджуючих секцій установки термічного зміцнення, для того, щоб готовому прокату з такої сталі забезпечити досягнення наперед заданого значення границі міцності, на декількох невідповідальних плавках сталі попередньо провели ще одну підготовчу роботу: визначили, наскільки треба змінити тиск охолоджуючої води для зміни тимчасового опору металу готового прокату, виробленого з даної 2 марки сталі, на 1 Н/м і побудували ще один графік в координатах "Зміна величини тимчасового опору металу готового прокату - необхідна зміна тиску води, яку подають в охолоджуючу секцію" P f (Bi ) . В киснево-конверторному цеху заводу виплавили сталь марки Ст.3-пс з хімічним складом в межах діючого стандарту ДСТУ 3760-2006, з якої виготовили термічно зміцнену арматуру. Для визначення параметрів режимів зміцнення арматури, наприкінці виплавки перед розливкою сталі за допомогою відомих приладів вимірювали електропровідність рідкої сталі цієї конкретної плавки. Електропровідність розплаву відрізнялась від базового рівня. Після розливки, охолодження зливків, прокатки на безперервно-заготовочному стані, потім на дрібносортному стані 250, заготовки прокатали на стрижневий арматурний прокат 12 мм і в потоці прокатки термічно зміцнили. Режим термічної обробки скоригували згідно з відхиленням електропровідності рідкої сталі цієї конкретної плавки від базового рівня. Ступінь зміни тиску ( P ) в секції охолоджуючих пристроїв, необхідний для одержання арматури з заданими стандартом параметрами якості визначили на основі згаданих двох графіків. Коли металопрокат після прокатки на дрібносортному стані передали на дільницю термічної обробки, тиск охолоджуючої води у першій охолоджувальній секції змінили (збільшили або зменшили відповідно графікам) на ступінь P . Визначення границі міцності сталі на зразках, виготовлених із сталі цієї плавки показало відповідність металу вимогам замовника і стандарту. При використанні способу виготовлення термічно зміцненого прокату, відхилення електропровідності розплаву сталі від базового рівня, надійно визначає стійкість аустеніту до фазових перетворень, що забезпечує виробника інформацією про потрібний ступінь корегування режиму термічної обробки прокату. Таким чином, використання способу дозволяє отримати зі сталі з відхиленнями хімічного складу високоякісний прокат, з наперед заданим значенням механічних властивостей металу. ФОРМУЛА ВИНАХОДУ 50 55 Спосіб виготовлення термічно зміцненого прокату, що включає виплавку сталі, виготовлення прокату та його термічну обробку, вимірювання технічного параметра цієї сталі, що визначає стійкість аустеніту до фазових перетворень, аналіз залежності технологічного параметра від технічного параметра і коригування режиму термічної обробки металопрокату з цієї сталі згідно з відхиленням технічного параметра від його вихідного значення, який відрізняється тим, що як технічний параметр вибирають електропровідність розплаву сталі, а як технологічний параметр вибирають механічні властивості готового прокату. 5 UA 109694 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюBabachenko Oleksandr Ivanovych, Kuzmychov Viacheslav Mykhailovych, Perkov Oleh Mykolaiovych, Sydorenko Oleh Hryhorovych, Semykin Serhii Ivanovych, Fedorova Iryna Petrivna

Автори російськоюБабаченко Александр Иванович, Кузьмичов Вячеслав Михайлович, Перков Олег Николаевич, Сидоренко Олег Григорьевич, Семыкин Сергей Иванович, Федорова Ирина Петровна

МПК / Мітки

МПК: G01N 25/02, G01N 33/20, C21D 1/55, C21D 1/78

Мітки: спосіб, термічної, виготовлення, прокату, зміцненого

Код посилання

<a href="https://ua.patents.su/8-109694-sposib-vigotovlennya-termichno-zmicnenogo-prokatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення термічно зміцненого прокату</a>

Попередній патент: Екструдер

Наступний патент: Збиральний пристрій для збиральної машини (варіанти)

Випадковий патент: Спосіб закритої остеоклазії