Спосіб багатоетапного пресування заготовок пластичним середовищем (фальшзаготовкою)

Номер патенту: 110125

Опубліковано: 26.09.2016

Автори: Павленко Дмитро Вікторович, Бейгельзимер Яків Юхимович, Тарасов Олександр Федорович

Формула / Реферат

Спосіб багатоетапного пресування заготовок пластичним середовищем (фальшзаготовкою), при якому на поверхні заготовки та фальшзаготовок наносять шар змащення, розташовують у контейнері спочатку нижню фальшзаготовку, над нею розміщують заготовку, потім установлюють верхню фальшзаготовку і багаторазово продавлюють фальшзаготовки та заготовку пуансоном через канал матриці в приймальний контейнер, у процесі деформування створюють протитиск контрпуансоном через нижню фальшзаготовку, після деформації нижню фальшзаготовку і заготовку витягують із контейнера, заготовку перевертають на 180° і повторюють процес до накопичування необхідного ступеня деформації, який відрізняється тим, що в процесі деформування заготовки пуансоном і контрпуансоном формують виступи на торцях верхньої та нижньої фальшзаготовок відповідно, після деформації в матриці на бічних поверхнях фальшзаготовки та заготовки формують поздовжні канавки (на ділянці у виходу з каналу матриці), а перед і після установки заготовок в контейнер заповнюють канавки і порожнини навколо виступів фальшзаготовок змащенням.

Текст

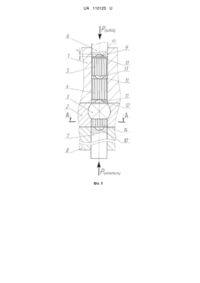

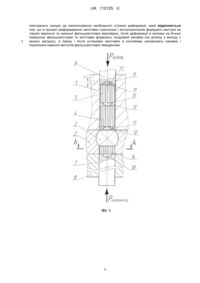

Реферат: Спосіб багатоетапного пресування заготовок пластичним середовищем (фальшзаготовкою), при якому на поверхні заготовки та фальшзаготовок наносять шар змащення, розташовують у контейнері спочатку нижню фальшзаготовку, над нею розміщують заготовку, потім установлюють верхню фальшзаготовку і багаторазово продавлюють фальшзаготовки та заготовку пуансоном через канал матриці в приймальний контейнер, у процесі деформування створюють протитиск контрпуансоном через нижню фальшзаготовку, після деформації нижню фальшзаготовку і заготовку витягують із контейнера, заготовку перевертають на 180° і повторюють процес до накопичування необхідного ступеня деформації, який відрізняється тим, що в процесі деформування заготовки пуансоном і контрпуансоном формують виступи на торцях верхньої та нижньої фальшзаготовок відповідно, після деформації в матриці на бічних поверхнях фальшзаготовки та заготовки формують поздовжні канавки (на ділянці у виходу з каналу матриці), а перед і після установки заготовок в контейнер заповнюють канавки і порожнини навколо виступів фальшзаготовок змащенням. UA 110125 U (12) UA 110125 U UA 110125 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі обробки металів тиском і може бути використана в заготівельному виробництві машинобудівних підприємств, підприємств авіаційної та суміжних галузей для деформування компактних або порошкових заготовок з метою покращення мікроструктури та підвищення експлуатаційних властивостей шляхом пресування з використанням фальш-заготовок та протитиском, зокрема реалізації процесу гвинтової екструзії, тощо. Відомим є спосіб багатоетапного пресування заготовок із застосуванням інтенсивної пластичної деформації шляхом гідромеханічного пресування з крученням призматичної заготовки через матрицю із гвинтовим каналом, при якому як середовище, що передає зусилля на заготовку, використовують рідину [1]. Недоліком способу є відсутність центрування заготовки в матриці, так як відсутнє спрямування по контейнерові, необхідність підготовки краю заготовки, щоб виконати її ущільнення з матрицею та недостатня кількість змащення між заготовкою і матрицею на гвинтовій ділянці каналу, що знижує технологічність процесу і призводить до збільшення зусилля пресування та зниження довговічності гвинтової матриці. Відомий спосіб багатоетапного пресування заготовок із застосуванням інтенсивної пластичної деформації, при якому заготовку продавлюють через канал гвинтової матриці за допомогою квазірідкого середовища (що підвищує технологічність процесу), яке потрапляючи в зазор між контейнером і заготовкою розділяє їхні поверхні, що призводить до зменшення зусилля пресування [2]. Недоліком способу є відсутність центрування заготовки в матриці, так як відсутнє спрямування по контейнерові, необхідність підготовки краю заготовки, щоб виконати ущільнення її з матрицею і недостатня кількість змащення між заготовкою та матрицею на гвинтовій ділянці каналу, що призводить до збільшення зусилля пресування і зниження довговічності гвинтової матриці. Відомим є спосіб багатоетапного пресування заготовок із застосуванням інтенсивної пластичної деформації, при якому заготовку продавлюють через канал гвинтової матриці за допомогою пластичного середовища (що підвищує технологічність процесу), як середовище, що передає зусилля пресування від пуансона до заготовки, використовують металеві фальшзаготовки [3]. Для зменшення тертя заготовки о стінки каналу контейнера і гвинтової матриці її покривають шаром міді, а на поверхню заготовки та фальшзаготовки наносять шар змащення, після чого розміщують їх у контейнері. Недоліком способу є необхідність покриття поверхні заготовки шаром міді після кожного етапу пресування та недостатня кількість змащення між заготовкою і матрицею на гвинтовій ділянці каналу, що призводить до збільшення зусилля пресування та зниження довговічності гвинтової матриці. Загальною істотною ознакою відомих способів багатоетапного пресування заготовок із застосуванням інтенсивної пластичної деформації для накопичування великих ступенів деформації, є значне тертя о стінки каналу гвинтової матриці, що не дозволяє знизити зусилля пресування та забезпечити на високому рівні довговічність гвинтової матриці. Високі контактні напруги, що виникають на поверхнях контакту заготовки і матриці, приводять до налипання матеріалу фальшзаготовок на поверхню контейнера та матриці і також знижують довговічністьгвинтової матриці. Відомим є також спосіб багатоетапного пресування заготовок пластичним середовищем (фальшзаготовкою), прийнятий за прототип, при якому на поверхні заготовки та фальшзаготовку, над нею розміщують заготовку, потім установлюють верхню фальшзаготовку і багаторазово продавлюють фальшзаготовки та заготовку пуансоном через канал матриці в приймальний контейнер, у процесі деформування створюють протитиск контрпуансоном через нижню фальшзаготовку, після деформації нижню фальшзаготовку і заготовку витягують із контейнера, заготовку перевертають на 180° і повторюють процес до накопичування необхідного ступеня деформації [4]. Недоліком цього способу є високі сили тертя на поверхнях контакту контейнера і заготовки, а також високі контактні напруги, які виникають на поверхнях контакту заготовки і матриці, що призводить до збільшення сили тертя, зусилля пресування та зниження довговічності матриці. Загальними істотними ознаками способу, що запропонований і відомого способу є наявність пластичної фальшзаготовки та послідовність операцій, які виконують для багаторазової деформації заготовки. В основу корисної моделі поставлено задачу зниження тертя бічних поверхонь заготовки і фальшзаготовок о стінки каналу контейнера і гвинтової матриці, що знижує зусилля пресування та приводить до підвищення їх довговічності. Поставлена задача вирішується за рахунок того, що в процесі деформування заготовки пуансоном і контрпуансоном формують виступи на торцях верхньої та нижньої фальшзаготовок відповідно, після деформації в матриці на бічних поверхнях фальшзаготовки і заготовки 1 UA 110125 U 5 10 15 20 25 30 35 40 45 50 55 60 формують поздовжні канавки (на ділянці у виходу з каналу матриці), а перед і після установки заготовки в контейнер заповнюють канавки та порожнини навколо виступів фальшзаготовок змащенням. Суть технічного рішення пояснюється кресленнями, на яких зображено схему пристрою для реалізації способу багатоетапного пресування заготовок пластичним середовищем (Фіг. 1) та поперечний переріз гвинтової матриці пристрою для пресування заготовок пластичним середовищем (Фіг. 2). Процес деформування проводиться в контейнері 1 (Фіг. 1), знизу якого розміщена матриця 2. Накопичування пластичної деформації в заготовці відбувається за кілька технологічних переходів пресування. У порожнині матриці розміщена нижня фальш-заготовка 3, потім заготовка 4 і верхня фальшзаготовка 5. У такий спосіб зусилля від пуансона 6 передається на заготовку 4 через фальшзаготовку 5. Тиск на пуансоні 6 становить - Рприводу. Для створення в осередку деформації необхідного рівня гідростатичного тиску передній торець заготовки 4 упирається в нижню фальшзаготовку 3, яка у свою чергу контактує з контрпуансоном 7. Тиск на контрпуансоні становить Р протитиску. Контрпуансон 7 розташовано у порожнині приймального контейнера 8, у який проводиться пресування фальшзаготовок і заготовки 4 з матриці 2. На робочих торцях пуансона 6 та контрпуансона 7 виконані сферичні порожнини 9 і 10 відповідно радіусом R3 та висотою h, які заповнюють змащенням 11. На торцях фальшзаготовок 3 і 5 у процесі деформування пуансоном 6 і контрпуансоном 7 формуються сферичні виступи 12 і 13 відповідно. Вони створюють порожнини під і над заготовкою 4, які заповнюють змащенням 11. Поперечний переріз контейнера 1, гвинтової матриці 2 та приймального контейнера 8 мав вигляд кола діаметром D з лисками і розміром між ними В (Фіг. 2). Гвинтова матриця мала кут підйому гвинтової лінії 50°. На ділянці у виходу з матриці (на поверхні частини каналу матриці, що калібрує) виконано рельєф у вигляді поздовжніх канавок 14 (Фіг. 1) глибиною Н (Фіг. 2), з радіусом западин R2 та виступів R1, для деформування бічних поверхонь заготовок і фальш-заготовок після виходу з матриці. Заявлений спосіб реалізується наступним чином. Перед першим пресуванням в канал контейнера 1 (Фіг. 1) установлюють дві фальшзаготовки і пуансоном 6 виконують їх пресування із протитиском контрпуансоном 7 та формують на поверхні фальшзаготовок виступи 12 і 13, при цьому першу фальшзаготовку пресують у приймальний контейнер 8, а друга 3 заповнює порожнину матриці 2. Після основної деформації в матриці 2, на ділянці виходу з неї 14, на бічних поверхнях фальшзаготовок 3 і 5 формуються поздовжні канавки. Потім фальшзаготовку 5 витягають із приймального контейнера 8, а пуансон 6 з контейнера 1. У такий спосіб підготовлюють форму фальшзаготовок 3 і 5 до наступного процесу пресування заготовки 4. Потім перед установленням заготовки 4 в контейнер 1 поздовжні канавки на поверхні заготовки 4 і фальшзаготовки 5 заповнюють змащенням 11, крім того, заповнюють змащенням порожнину навколо виступу 12 фальш-заготовки 3, яку сформовано пуансоном 6 і установлюють зверху заготовку 4. У контейнер 1 над заготовкою 4 теж додають змащення 11 і розміщають зверху фальшзаготовку 5, виступом 13 до верхньої поверхні заготовки 4. У такий спосіб зазор над заготовкою 4 навколо сферичного виступу 13 фальшзаготовки 5 також заповнюється змащенням 11. У контейнер 1 над фальш-заготовкою 5 також додають змащення 11 і розміщають зверху пуансон 6. У процесі пресування пуансон 6 переміщує верхню фальшзаготовку 5, заготовку 4 і нижню фальш-заготовку 3 униз через матрицю 2 у приймальний контейнер 8. Під дією технологічного зусилля та протитиску, який створюють контрпуансоном 7, пуансон та контрпуансон формують виступи на торцях верхньої 5 і нижньої 3 фальшзаготовок відповідно за рахунок переміщення матеріалу фальшзаготовок у порожнини 9 і 10. При цьому виступи 12 і 13 на фальшзаготовках 3 і 5 зминаються, і змащення 11 з порожнин над і під заготовкою 4 видавлюється в зазор між заготовкою 4 і каналом матриці 2, а також у бічні канавки на поверхні заготовки 4 і фальшзаготовки 5 і зазори щодо контейнера 1. Таким чином, поверхні заготовки 4 і фальшзаготовок 3 і 5 при переміщенні щодо контейнера 1 і матриці 2 перебувають в умовах, близьких до гідростатичного тертя, що знижує зусилля деформування і виключає налипання матеріалу фальшзаготовок 3 і 5 на поверхні контейнера 1 і матриці 2. При цьому порожнини зі змащенням 11 проходять через осередок пластичної деформації та забезпечують додаткове змащування поверхні матриці 2 перед і після пресування заготовки 4. У процесі деформування бічні канавки на поверхнях заготовки 4 і фальшзаготовки 5 зминаються, і змащення 11 видавлюється між заготовкою 4, фальш-заготовкою 5 і інструментом 1, та 2, що також знижує тертя. 2 UA 110125 U 5 10 15 20 25 30 35 40 45 50 Після деформації в матриці 2, на бічних поверхнях фальш-заготовки 3 і заготовки 4 формуються поздовжні канавки на ділянці 14 на виході з каналу матриці 2. Після деформації на ділянці 14 нижню фальшзаготовку 3 і заготовку 4 виймають із приймального контейнера 8, заготовку перевертають на 180°, щоб знизити деформацію в області торців заготовки 4, і повторюють процес деформування для накопичування необхідного ступеня деформації. Приклад реалізації способу багатоетапного пресування заготовок пластичним середовищем (фальшзаготовкою). Заготовки 4 (Фіг. 1) з технічного титану марки ВТ 1-0 пресували за традиційним та пропонованим способом. Багатоетапне пресування пластичним середовищем проводили на пристрої, який змонтований на гідравлічному пресі зусиллям 4 МН. Поперечний переріз контейнера 1 і гвинтової матриці 2 мав вигляд кола діаметром D=28 мм (Фіг. 2) з лисками і розміром між ними В=18 мм. Гвинтова матриця мала кут підйому гвинтової лінії 50° (Фіг. 1). По контуру поверхні на ділянці 14 на виході з каналу матриці 2, на якому заготовка калібрується, було виконано канавки з радіусом впадин та виступів R1=R2=1,5 мм (Фіг. 2) і глибиною Н=1,2 мм. На торцевих поверхнях пуансонів 6 і 7 (Фіг. 1) було виконано сферичні порожнини радіусом R3=10 мм і висотою h=4 мм. Фальшзаготовки виготовляли з міді марки М1. Виконували послідовно п'ять етапів пресування. На поверхні інструменту 1, 2, заготовки 4 та фальшзаготовки 5 наносили шар змащення на основі дисульфіду молібдену та заповнювали порожнини навколо виступу 12 фальшзаготовки 3 потім над нею розміщували заготовку 4, додавали змащення у контейнер 1 над заготовкою, потім установлювали верхню фальшзаготовку 5 виступом 13 донизу, додавали змащення у контейнер над фальшзаготовкою 5 і продавлювали фальшзаготовки 3, 5 та заготовку 4 пуансоном 6 через канал матриці 2 в приймальний контейнер 8. У процесі деформування створювали протитиск контрпуансоном 7 з тиском Р протитиску=600…700 МПа через нижню фальшзаготовку 3. Після деформації в матриці 2 на бічних поверхнях фальшзаготовки 3 та заготовки 4 формують поздовжні канавки з параметрами R1, R2, Н (Фіг. 2) (на ділянці у виходу з каналу матриці 14 Фіг. 1). Після деформації заготовку 4 і нижню фальшзаготовку 3 випресовували із приймального контейнера 8 контрпуансоном 7. Потім заготовку перевертали на 180°, щоб знизити деформацію її торців. Процес повторювали до накопичування необхідного ступеня деформації, для цього виконували послідовно п'ять етапів пресування. На кожному етапі пресування забезпечувалась логарифмічна деформація периферійної частини заготовки на рівні 1,3…1,5, що дозволило після багатоетапного пресування забезпечити розмір структурних складових у заготовці на рівні 250…350 нм. При пресуванні заготовок традиційним способом тиск на пуансоні становив Рприводу=1500…1700 МПа. Тиск на контрпуансоні становив Р протитиску=300…400 МПа. При пресуванні заготовок за способом, який пропонується, тиск на пуансоні не перевищував Рприводу=1100 МПа, що дозволяє значно знизити витрати енергетичних ресурсів та підвищити довговічність гвинтової матриці на 70 %. Джерела інформації: 1. Бейгельзимер Я.Е. и др. Новые схемы накопления больших пластических деформаций с использованием гидроэкструзии. Физика и техника высоких давлений, 1999. - Т. 9. - № 3. - С. 109. 2. Патент 16486 Україна МПК В21С 29/00. Процес пресування високоміцних та низькопластичних матеріалів / С.Г. Синков, Я.Ю. Бейгельзимер, В.М. Варюхін, О.В. Решетов та інші: № u200601069:заявл. 06.02.2006 опубл. 15.08.2006, Бюл. № 8. 3. Винтовая экструзия - процесс накопления деформаций / Я.Е. Бейгельзимер, В.Н. Варюхин, Д.В. Орлов, С.Г. Сынков. - Донецк: ТЕАН, 2003. - 87 с. 4. Анализ технологических схем и конструкций инструмента для винтовой экструзии / С.Г. Сынков, Я.Е. Бейгельзимер, А.В. Решетов, Д.В. Орлов и др. // Восточно-Европейский журнал передовых технологий. Обмен опытом: Обработка металлов давлением - 3/1 (21) 2006 - С. 2124. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 Спосіб багатоетапного пресування заготовок пластичним середовищем (фальшзаготовкою), при якому на поверхні заготовки та фальшзаготовок наносять шар змащення, розташовують у контейнері спочатку нижню фальшзаготовку, над нею розміщують заготовку, потім установлюють верхню фальшзаготовку і багаторазово продавлюють фальшзаготовки та заготовку пуансоном через канал матриці в приймальний контейнер, у процесі деформування створюють протитиск контрпуансоном через нижню фальшзаготовку, після деформації нижню фальшзаготовку і заготовку витягують із контейнера, заготовку перевертають на 180° і 3 UA 110125 U 5 повторюють процес до накопичування необхідного ступеня деформації, який відрізняється тим, що в процесі деформування заготовки пуансоном і контрпуансоном формують виступи на торцях верхньої та нижньої фальшзаготовок відповідно, після деформації в матриці на бічних поверхнях фальшзаготовки та заготовки формують поздовжні канавки (на ділянці у виходу з каналу матриці), а перед і після установки заготовок в контейнер заповнюють канавки і порожнини навколо виступів фальшзаготовок змащенням. 4 UA 110125 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21J 5/00, B21C 23/32, B21D 22/02

Мітки: спосіб, пресування, пластичним, фальшзаготовкою, багатоетапного, заготовок, середовищем

Код посилання

<a href="https://ua.patents.su/7-110125-sposib-bagatoetapnogo-presuvannya-zagotovok-plastichnim-seredovishhem-falshzagotovkoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб багатоетапного пресування заготовок пластичним середовищем (фальшзаготовкою)</a>

Попередній патент: Плазмовий реактор металевих наночастинок

Наступний патент: Маршмелоу з рослинною добавкою антоціанової природи

Випадковий патент: Спосіб прогнозування ресурсу дизельного двигуна