Спосіб одержання спученого перліту

Номер патенту: 26223

Опубліковано: 19.07.1999

Автори: Андрєєв Аркадій Олександрович, Когута Микола Карпович, Хвастухін Юрій Іванович, Матвійчук Григорій Харитонович, Голод Євген Мусійович, Алексєєва Лідія Володимирівна

Формула / Реферат

1. Способ получения вспученного перлита, включающий дробление породы, фракционирование, термоподготовку сырья и его вспучивание, отличающийся тем, что перед термоподготовкой каждую фракцию разделяют по скорости витания частиц, а термоподготовку проводят в псевдоожиженном слое с газообразным энергоносителем при пофракционном соответствии скоростей псевдоожижения и витания частиц.

2. Способ по п.1, отличающийся тем, что вспучивание проводят при пофракционном соответствии аэродинамического и теплового режимов термообработки и технологических свойств термоподготовленного сырья.

Текст

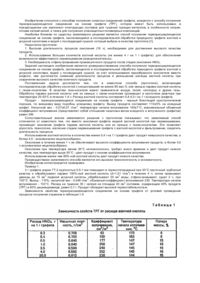

Изобретение относится к промышленности строительных материалов и может быть использовано для получения перлита различного назначения из одного и того же исходного сырья. Известно, что потребительские свойства вспученного перлита зависят как от свойств исходного сырья (химический состав, количество структурно связанной воды и др.), так и от способа и условий его переработки (подготовка сырья и его высокотемпературная термообработка - вспучивание). Наиболее совершенные известные способы подготовки сырья перед обжигом включают первичное дробление карьерного сырья, его сушку, вторичное измельчение, фракционирование по гранулометрии и термоподготовку. Наиболее близким по технической сущности и достигаемому результату является способ получения вспученного перлита, включающий дробление перлитового сырья, фракционирование, термоподготовку и вспучивание, по которому режим термоподготовки устанавливается в зависимости от температуры первичной и вторичной усадки сырья. Указанный способ обеспечивает проведение оптимального режима термоподготовки сырья по температуре и длительности ее проведения, учитывая химические свойства, гранулометрию, плотность породы, количество структурно-связанной воды, что устраняет растрескиваемость сырья на стадии термоподготовки и, в свою очередь, положительно влияет на снижение насыпной плотности и улучшение зернового состава готового продукта. Однако по такой технологии длительность термоподготовки, например, для Арагацкого сырья, составляет 2,75ч при температуре 490°C. Способ учитывает влияние режима термоподготовки на результаты вспучивания перлита с учетом физических и химических свойств сырья, но не взаимоувязывает процесс термоподготовки и термообработки (вспучивание) сырья по тепломассообмену между частичками сырья и газообразным энергоносителем в агрегатах термоподготовки и вспучивания, где, как правило, процессы протекают в вертикальном восходящем (шахтные печи) или горизонтальном (вращающиеся печи) потоке горячих дымовых газов, так как частицы сырья неоднородны по аэродинамическим свойствам. Это не дает возможности регулировать технологические параметры процесса и применить более эффективные способы термоподготовки. В результате, известный способ позволяет улучшить качество вспученного перлитазаполнителя, но не позволяет получить из одного и того же сырья продукты различного назначения с наперед заданными эксплуатационными свойствами. В основу изобретения поставлена задача создания такого способа получения вспученного перлита, в котором новыми обработкой сырья и условиями термоподготовки обеспечивается регулирование технологических параметров и за счет этого обеспечивается получение продуктов различного назначения с наперед заданными свойствами из одного исходного сырья. Поставленная задача решается тем, что в способе получения вспученного перлита, включающем дробление породы, фракционирование, термоподготовку сырья и его вспучивание, согласно изобретению перед термоподготовкой каждую фракцию разделяют по скорости витания частиц, а термоподготовку проводят в псевдоожиженном слое с газообразным энергоносителем при пофракционном соответствии скоростей псевдоожижения и витания частиц. Вспучивание проводят при пофракционном соответствии аэродинамического и теплового режимов термообработки и технологических свойств термоподготовленного сырья. Совокупность заявляемых признаков позволяет достичь заявляемого результата. Разделение сырья после гранулометрии по аэродинамическим свойствам (скорость витания частиц) и термоподготовка в режиме подачи теплоносителя, соответствующем этим свойствам (псевдоожиженный слой, пофракционное соответствие скоростей псевдоожижения и витания частиц) позволяет взаимоувязать характеристики сырья и потока теплоносителя при термоподготовке, а затем и при вспучивании, и тем самым обеспечить регулирование технологических параметров и свойств продуктов переработки, что позволяет получить однородный вспученный материал с требуемыми потребительскими свойствами. Это объясняется тем, что для продуктов, неоднородных по аэродинамическим свойствам, непрерывный процесс обработки в псевдоожиженном слое запрограммирован на непрерывное накопление в рабочем объеме частиц с пониженной подвижностью, на нестабильность режима ведения процесса во времени. Разделение гранулометрических фракций сырья по скорости витания частиц учитывает аэродинамические свойства сырья и устраняет этот недостаток, что позволяет использовать непрерывную термоподготовку в псевдоожиженном слое с газообразным энергоносителем. Пофракционное соответствие скоростей псевдоожижения и витания частиц при термоподготовке устраняет нестабильность технологического режима во времени и позволяет регулировать технологический режим (продолжительность термоподготовки, температура и скорость энергоносителя) в зависимости от наперед заданных свойств готового продукта. Проведение вспучивания при пофракционном соответствии аэродинамического и теплового режимов термообработки (т.е. вспучивания) и технологических свойств термоподготовленного сырья обеспечивает однородность зернового состава и улучшение потребительских свойств в пределах каждого вида продукции. На вспучивание поступает сырье, однородное по гранулометрии, аэродинамическим свойствам, содержанию структурно-связанной воды и температуре подогрева. Применение пофракционной дифференциации режимов вспучивания к термоподготовленному сырью расширяет использование потенциальных возможностей сырья, номенклатуру изготавливаемых из него продуктов. Кроме того, повышается производительность и уменьшается энергоемкость на этапе вспучивания за счет более эффективного заполнения печей термообработки. Совокупность существенных признаков, характеризующи х сущность изобретения, в принципе, может быть многократно использована при производстве вспученного перлита с разными потребительскими качествами из одной партии сырья и с улучшенными характеристиками. Сущность заявляемого технического решения поясняется на примере осуществления способа. Использовали перлитовое сырье месторождения Фогош Береговского района Закарпатской области. Дробленную, высушенную, рассеянную механическим способом на фракции, предусмотренные ГОСТ, перлитовую породу разделяли по скорости витания частиц. Для этого применяли установку для разделения мелкодисперсных материалов (Авт. св. СССР №1747198, кл. B07B4/08, 1992). Разделенную по скорости витания частиц каждую фракцию сырья термоподготавливали в печи кипящего слоя с газообразным теплоносителем, режим работы которой (температура энергоносителя, скорость его подачи, время термоподготовки) определялся предварительно, согласно заданных заранее потребительских свойств готового продукта и исходных данных сырья той фракции, которая проходит термоподготовку. Вспучивание осуществляли в вертикальной шахтной печи, причем аэродинамический и тепловой режим термообработки устанавливали в соответствии с технологическими свойствами термоподготовленного сырья. Охлажденный в системе пневмотранспорта после выхода из печи готовый вспученный материал осаждали в системе циклонов и собирали в отдельных силосных банках в соответствии с потребительскими свойствами. В табл.1 представлены аэродинамические характеристики фракционированного сырья. В табл.2 представлены показатели для вспученного перлита, полученного по предлагаемому способу и по известному (прототипу). Как следует из таблиц, проведение термообработки перлитового сырья по предлагаемому способу в отличие от известного имеет ряд преимуществ. Регулирование свойств сырья возможно в широком диапазоне, что позволяет расширить технологические возможности используемого сырья. Так, например, при термоподготовке фракции сырья 0 - 2,5мм известным способом количество структурной воды изменяется в пределах 1,92 - 2,31%, а по предлагаемому 1,60 5,09%. Увеличивается степень вспучиваемости частичек перлитового сырья. По известному способу максимальное значение коэффициента вспучивания - 8, минимальное значение насыпной плотности вспученного перлита 130кг/м 3, максимальная плотность зерен вспученного перлита 1,94г/см 3. По предлагаемому способу максимальное значение коэффициента вспучивания 15, минимальное значение насыпной плотности вспученного перлита 65кг/м 3, максимальное значение плотности зерен вспученного перлита 1,74г/см 3. В результате увеличения диапазона значений качественных показателей расширена номенклатура вспученного перлита из одного и того же сырья. Так, по известному способу основные качественные показатели вспученного перлита находятся в следующи х пределах: насыпная плотность 130 - 165кг/м 3, плотность зерен 1,81 1,94г/см 3, водологлощение 146 - 153% (общее по массе), прочность при сдавливании в цилиндре 0,26 - 0,43МПа, модуль крупности 2,40 - 3,67, и такой перлит может быть использован, в основном, только в качестве заполнителя. По предлагаемому способу основные качественные показатели вспученного перлита находятся в следующих пределах: насыпная плотность 65 - 168кг/м 3; плотность зерен 1,0 1,74г/см 3, водопоглощение общее по массе 115 350%; прочность при сдавливании в цилиндре 0,10 - 0,45МПа, модуль крупности 2,66 - 4,73, и такой перлит (насыпная плотность 65 - 120кг/м 3) может быть использован для производства эффективных теплоизоляционных материалов, фильтроперлита, агроперлита, наполнителей специального назначения (для линолеума, красок, чистящих средств и др.), в качестве засыпной теплоизоляции, а более плотный (насыпная плотность 120 - 165кг/м 3) в качестве заполнителя. Пример. По скорости витания разделяли перлитовую породу фракции 0 - 2,5мм. Одну из полученных после разделения, фракцию 0,315 1,25 со средней скоростью витания частиц 4,87м/с, нагревали (термоподготавливали) в печи кипящего слоя при следующи х параметрах: средняя скорость псевдоожижения 0,27м/с; температура подачи теплоносителя 350°C; скорость подачи теплоносителя 0,55м/с; загрузка печи по сырью 1200кг/ч; емкость слоя 250кг; время нагрева (термоподготовки) сырья 15мин. Получено термоподготовленное сырье с содержанием влаги Wост = 3,66%, вспучивание которого осуществляли в ша хтной печи при следующем режиме: температура на выходе из печи 1000°C; разрежение на выходе из печи 5мм вод.ст.; загрузка сырья в печь 1000кг/ч. Получен вспученный перлитовый песок, характеризующейся насыпной плотностью 75кг/м 3; плотностью зерен 1,15г/м 3; коэффициентом вспучивания 13,3; водопоглощением 300% по массе; прочностью при сдавливании 0,10МПа.

ДивитисяДодаткова інформація

Автори англійськоюAndrieiev Arkadii Oleksandrovych, Aleksieieva Lidiia Volodymyrivna, Aleksieieva Lidia Volodymyrivna, Khvastykhin Yurii Ivanovych, Khvastukhin Yurii Ivanovych, Kohuta Mykola Karpovych, Holod Yevhen Musiiovych, Matviichuk Hryhorii Kharytonovych

Автори російськоюАндреев Аркадий Александрович, Алексеева Лидия Владимировна, Хвастухин Юрий Иванович, Когута Николай Карпович, Голод Евгений Моисеевич, Матвийчук Григорий Харитонович

МПК / Мітки

МПК: C04B 14/18

Мітки: спосіб, спученого, одержання, перліту

Код посилання

<a href="https://ua.patents.su/3-26223-sposib-oderzhannya-spuchenogo-perlitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання спученого перліту</a>

Попередній патент: Генераторне джерело електроенергії

Наступний патент: Спосіб контролю злежалості вибухової речовини патронів та пристрій для його здійснення

Випадковий патент: Живильне середовище для виділення культур мікобактерій