Спосіб виготовлення біметалевого подового електрода

Номер патенту: 111026

Опубліковано: 10.03.2016

Автори: Атрошенко Мирон Григорович, Лакомський Вадим Вікторович, Шевцов Віктор Львович, Полєщук Михайло Анатолійович, Пузрін Олександр Леонідович, Шевцов Олексій Вікторович, Григоренко Георгій Михайлович, Богаченко Олексій Георгійович, Фрідман Михайло Олександрович

Формула / Реферат

1. Спосіб виготовлення біметалевого подового електрода дугової сталеплавильної печі постійного струму, при якому сталеву частину електрода жорстко з'єднують з мідною струмопідвідною частиною електрода, який відрізняється тим, що на сталеву частину електрода, котра перебуває в контакті з мідною частиною, встановлюють попередньо виготовлену зі сталевого листа форму-контейнер замкнутого об'єму, котрій надають форми та розмірів, що відповідають формі та розмірам зовнішньої поверхні мідної частини електрода у її готовому вигляді, заповнюють форму-контейнер міддю, маса якої на 10-15 % перевищує масу готової мідної частини електрода, герметизують замкнутий об'єм форми-контейнера, нагрівають заготовку подового електрода до температури 1130-1150 °C і піддають її ізотермічній витримці при цій температурі та подальшому охолодженню, при цьому процес нагрівання та витримки супроводжують відкачуванням повітря із замкнутого об'єму форми-контейнера до повної кристалізації міді, після чого форму-контейнер видаляють.

2. Спосіб за п. 1, який відрізняється тим, що замкнутий об'єм форми-контейнера заповнюють відходами міді.

Текст

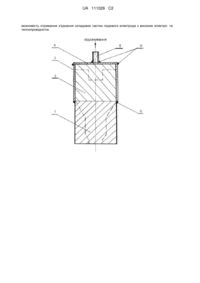

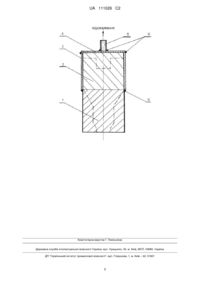

Реферат: Заявлений винахід належить до електротермії. В способі виготовлення біметалевого подового електрода дугової сталеплавильної печі постійного струму сталеву частину електрода жорстко з'єднують з мідною струмопідвідною частиною електрода, на сталеву частину електрода, котра перебуває в контакті з мідною частиною, встановлюють попередньо виготовлену зі сталевого листа форму-контейнер замкнутого об'єму, котрій надають форми та розмірів, що відповідають формі та розмірам зовнішньої поверхні мідної частини електрода у її готовому вигляді, заповнюють форму-контейнер міддю, маса якої на 10-15 % перевищує масу готової мідної частини електрода, герметизують замкнутий об'єм форми-контейнера, нагрівають заготовку подового електрода до температури 1130-1150 °C і піддають її ізотермічній витримці при цій температурі та подальшому охолодженню, при цьому процес нагрівання та витримки супроводжують відкачуванням повітря із замкнутого об'єму форми-контейнера до повної кристалізації міді, після чого форму-контейнер видаляють. Технічний результат: Мінімізація присутності кисню в замкнутому об'ємі форми-контейнера, унеможливлення утворення оксидних плівок на межі сталевої та мідної поверхонь, створення умов для рівномірного змочування поверхні сталевої частини з утворенням металевого зв'язку між сталлю та міддю, UA 111026 C2 (12) UA 111026 C2 можливість отримання з'єднання складових частин подового електрода з високою електро- та теплопровідністю. UA 111026 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до електротермії, зокрема до виготовлення подових електродів плавильних печей, плавлення металу у яких здійснюється в футерованій вогнетривкими неелектропровідними матеріалами у ванні, через дно якої пропущений подовий електрод. Останнім часом у світі виявляється значний інтерес до дугових сталеплавильних печей постійного струму (ДСППС), особливо в машинобудівному комплексі. Незважаючи на те, що ДСППС мають суттєві переваги перед печами змінного струму, їм притаманні і серйозні недоліки, одним із яких є низька стійкість подового електрода. Стрижень (або стрижні) подового електрода зафутерований у вогнетривкій кладці подини печі і охолоджується водою із зовнішнього торця. Верхня частина стрижня знаходиться в контакті із розплавленим металом і внаслідок цього оплавляється, через що після певного числа плавок сталеві стрижні потрібно замінювати, тому що ремонту вони не підлягають. Такий недолік є основною проблемою в експлуатації дугових сталеплавильних печей постійного струму, для вирішення якої розроблюються нові та удосконалюються існуючі конструктивні варіанти подових електродів. У світовій практиці існує кілька технологій виготовлення біметалевих стрижневих подових електродів для дугових сталеплавильних печей постійного струму. До таких технологій належать метод механічного з'єднання, метод алюмотермічого зварювання, існує також метод електрошлакового переплавлення. Останній є одним із найбільш поширених варіантів виробництва подових електродів стрижневого типу, конструктивними особливостями яких є використання біметалевого стрижня, який включає сталеву (верхню) і мідну (нижню) частини. Але ця технологія (як і всі перераховані вище) вирізняється своєю дорожнечею і потребує нестандартного та дорогокоштуючого обладнання. 9 Так, згідно з інформацією, викладеній в патенті України № 88236С2 [МПК :Н05В 7/00, 7/02, 7/06, 7/20, опубл. 25.09.2009, Бюл. № 18, 2009], сталеву головку та мідний стрижень подового електрода з'єднують механічним методом - різьбою, виконаною на бічних поверхнях порожнини нижньої частини сталевої головки і частини мідного стрижня, розташованого в порожнині цієї нижньої частини. Недоліком такого виду з'єднання є наявність значної кількості точкових локальних контактів на скріплених частинах електроду. Причиною цього є те, що навіть після самої ретельної механічної обробки поверхонь цих частин на них завжди будуть присутні осередки шорсткості, котрі створюватимуть мікрозазори між сталевою та мідною поверхнями, і, відповідно, виникнення між ними електричних дуг, що суттєво послабить ефект охолодження електроду та прискорить його руйнування. Виникненню мікрозазорів та послабленню різьбового з'єднання сприятиме також різниця коефіцієнтів лінійного розширення міді та сталі при нагріванні. Прикладом з'єднання сталевої та мідної частин подового електрода є технологія, описана в 7 патенті РФ № 2285356 [МПК : Н05В 7/06, F27B 3/10, опубл. 10.01.2006]. Згідно з цією технологією сталевий циліндр електрода скріплюють з розміщеним у його порожнині мідним стрижнем гарячою посадкою. Очевидно, що зона контакту мідної та сталевої поверхонь є суто механічною, за відсутності зв'язку на молекулярному рівні, а, значить, їй характерні ті ж недоліки, що і згадані у попередньому патенті. 9 В патенті України № 80780 [МПК : Н05В 7/00, F27B 3/00, опубл. 10.06.2013, Бюл. № 11] описана технологія виготовлення подового електрода, котрий складається з однотипних біметалевих модулів, з'єднаних методом електрошлакового переплавлення. Конструктивна побудова цього електрода передбачає варіанти комбінування його формою та розмірами, що задовольняє вимоги печей постійного струму різної потужності. Але разом з тим ця технологія є малоефективною через те, що із її застосуванням вкрай проблематично забезпечити якісні експлуатаційні характеристики перехідної зони сталь-мідь. Як правило, щільність, електропровідність, теплопровідність цієї зони не відповідає умовам, за яких забезпечується ефективна та надійна робота подового електрода. Причиною цього є як різниця коефіцієнтів лінійного розширення міді та сталі при нагріванні, так і утворення структурних дефектів крихких інтерметалідних фаз на межі сталь-мідь. Слід зазначити, що, не дивлячись на те, що процес електрошлакового переплавлення відбувається під шаром флюсу, повністю захистити зону розплавленого металу від присутності молекул кисню, котрі є одним із провокуючих факторів утворення інтерметалідів, практично неможливо. За прототип винаходу прийнятий спосіб виготовлення біметалевого подового електрода дугової сталеплавильної печі постійного струму, при якому сталеву частину електрода жорстко 7 з'єднують з мідною струмопідвідною частиною електрода [патент РФ № 2112187 (MПК :F27B 3/10, Н05В 7/06, опубл. 27.05.1998]. Згідно з цим способом мідна та сталева частина кожного модуля можуть бути з'єднані за допомогою паяння припоєм або ж за допомогою зварювання. Передача тепла від мідної 1 UA 111026 C2 5 10 15 20 25 30 35 40 45 50 55 частини електрода до сталевої здійснюється через бокову поверхню мідної частини по обширній охолоджуваній контактній поверхні. Недоліком обох варіантів з'єднання елементів електрода у такий спосіб є те, що вони не здатні забезпечити контактної зони, за якої створюватимуться умови для мінімізації теплових втрат в процесі експлуатації електрода та підвищуватиметься ресурс його роботи. Так, при паянні сталевої та мідної частин утворений прошарок припою між ними є фактором, через який знижується рівень електро- та теплопровідності контактної зони, що призводить до перегрівання електрода та суттєвих теплових втрат. А при зварюванні сталевої та мідної частин електрода в зону розплаву потраплятиме кисень, який утворює на зварюваних поверхнях небажані окисні плівки, наявність яких також знижує електропровідність та теплопровідність подового електрода. В основу винаходу поставлена задача підвищення ефективності способу виготовлення біметалевого подового електрода шляхом застосування форми-контейнера, конфігурація якої відповідає мідній частині готового електрода, оптимізації технологічних прийомів по з'єднанню частин електрода в замкнутому об'ємі цієї форми та вибору оптимальних умов та режимів їх проведення, в результаті чого мінімізується присутність кисню в замкнутому об'ємі формиконтейнера, що дозволяє запобігти утворенню оксидних плівок на межі сталевої та мідної поверхонь, створюються умови для рівномірного змочування поверхні сталевої частини з утворенням металевого зв'язку між сталлю та міддю, і тим самим досягається можливість отримання з'єднання складових частин подового електрода з високою електро- та теплопровідністю. Поставлена задача вирішується тим, що в способі виготовлення біметалевого подового електрода дугової сталеплавильної печі постійного струму, при якому сталеву частину електрода жорстко з'єднують з мідною струмопідвідною частиною електрода, згідно з винаходом, на сталеву частину електрода, котра не перебуває в контакті з мідною частиною, встановлюють попередньо виготовлену зі сталевого листа форму-контейнер замкнутого об'єму, котрій надають форми та розмірів, що відповідають формі та розмірам зовнішньої поверхні мідної частини електрода у її готовому вигляді, заповнюють форму-контейнер міддю, маса якої на 10-15 % перевищує масу готової мідної частини електрода, герметизують замкнутий об'єм форми-контейнера, нагрівають заготовку подового електрода до температури 1130-1150 °C та піддають її ізотермічній витримці при цій температурі та подальшому охолодженню, при цьому процес нагрівання та витримки супроводжують відкачуванням повітря із замкнутого об'єму форми-контейнера до повної кристалізації міді, після чого форму-контейнер охолоджують та видаляють. При цьому замкнутий об'єм форми-контейнера може бути заповнений відходами міді. Вказаний вище технічний результат, який досягається в процесі реалізації запропонованої технології, обумовлений ознаками, які відрізняють її від подібних технологій виготовлення подових електродів для сталеплавильних печей постійного струму, описаних згідно з відомим рівнем техніки, зокрема, у винаході, прийнятому за прототип. На відміну від відомої технології, запропонований процес з'єднання мідної та сталевої частин подового електрода здійснюється в умовах практично повної відсутності кисню повітря, котрий утворює окисні плівки на межі розділення цих поверхонь та дифундує вглиб сталі. Очевидно, що такі умови матимуть місце лише у вакуумованому просторі, який згідно з цього технічного рішення забезпечується застосуванням форми-контейнера. Із замкнутого об'єму (порожнини) цієї форми, у якому, власне, відбувається процес плавлення міді, впродовж процесу відкачується повітря, і таким чином виключається проникнення в неї кисню та утворення мідних окисів. Заготовку подового електрода нагрівають до температури 1130-1150 °C та піддають її подальшій ізотермічній витримці при цій температурі, причому процеси нагрівання та витримки супроводжуються відкачуванням повітря. Слід зазначити, що при відкачуванні повітря з формиконтейнера видаляється не тільки присутній в повітрі кисень, а і кисень, котрий вивільнюється з міді в процесі її нагрівання та розплавлення. Численними експериментами було встановлено, що саме при температурному інтервалі 1130-1150 °C дисоціюють залишкові окиси, при цьому вільний кисень дифундує вглиб сталевої поверхні, тим самим очищуючи її. За таких умов розплавлена мідь рівномірно змочує сталеву поверхню, при цьому між обома поверхнями утворюється стійкий металевий зв'язок, котрий зберігається і після затвердіння міді, створюючи таким чином надійне та міцне з'єднання з низьким електро- та теплоопором, і, відповідно, з високими показниками електро- та теплопровідності, які, як відомо, матимуть місце лише за умови, коли присутність кисню в міді буде зведена до мінімуму. 2 UA 111026 C2 5 10 15 20 25 30 35 40 45 50 55 60 Експериментальними дослідженнями було встановлено, що при нагріванні заготовки електроду до температури, меншій 1130 °C, та витримці його при цій температурі ефект змочування з'єднуваних поверхонь є незадовільним, очевидно, через незначну присутність залишкових оксидів. Так само при нагріванні та витримці заготовки при температурі, що перевищує 1150 °C, товщина лінії сплавлення збільшується, що призводить до зниження електро- та теплопровідності. Форму-контейнер виготовляють із тонколистової сталі так, щоб вона відповідала формі та розмірам зовнішньої поверхні готової мідної частини електрода, при цьому її заповнюють міддю, маса якої на 10-15 % перевищує масу готової мідної частини електрода. Таке співвідношення маси завантаженої до форми-контейнера міді і маси мідної частини електрода у її готовому вигляді також було встановлено шляхом проведення численних експериментів, які показали, що саме при такому співвідношенні компенсується усадка міді, яка має місце при кристалізації, і застигла мідна частина електрода матиме потрібні розміри. У разі заповнення форми-контейнера міддю, маса якої була менш, ніж 10 % маси готової мідної частини електрода, мала місце значна усадка міді після кристалізації, котра припадала саме на робочу зону мідної частини електроду. У цьому випадку готова мідна частина електрода не відповідала потрібним розмірам. А у випадку, коли згадане співвідношення перевищувало показник у 15 %, готова мідна частина електроду була завеликою, до того ж при цьому мала місце невиправдана витрата міді. Вагомою перевагою запропонованого способу виробництва подового електрода є те, що для виготовлення його мідної частини можуть бути застосовані мідні відходи у будь-якому вигляді: мідної стружки, кусків, обрізків тощо. З урахуванням того, що мідь належить до ряду дорогокоштуючих матеріалів, застосування відходів суттєво здешевлює виробництво електродів. Суть запропонованої технології наглядно демонструє схематичне креслення заготовки біметалевого електрода, на якій показано: 1 - сталева частина електрода; 2 - мідна частина електрода; 3 - форма-контейнер; 4 - кришка форми-контейнера; 5 - сталева трубка для відкачування; 6 - герметизуючі зварні шви. Запропонована технологія здійснюється наступним чином: На сталеву частину електрода 1, котра не перебуває в контакті з розплавом сталеплавильної печі, встановлюють попередньо виготовлену зі сталевого листа форму-контейнер 3 (остання має вигляд циліндра без верхньої кришки), і приварюють її. Після цього форму-контейнер заповнюють міддю 2 або її відходами, закривають кришкою 4, яка є верхньою частиною форми-контейнера, та приварюють кришку до циліндричної частини. Таким чином мідь зосереджують у загерметизованому об'ємі формиконтейнера. Далі заготовку електрода розміщують в термічній печі, де її нагрівають до температури 1130-1150 °C та піддають ізотермічній витримці при цій температурі, після чого охолоджують. Процес нагрівання та витримки супроводжують відкачуванням повітря із замкнутого об'єму форми-контейнера до повної кристалізації міді, після чого форму-контейнер видаляють. Слід зазначити, що вагомою перевагою запропонованого способу є його економічна вигідність, оскільки за один нагрів можна здійснити термічну обробку стількох заготовок, скільки може вмістити піч. Приклад конкретного здійснення способу: Біметалевий сталево-мідний подовий електрод виготовляють зі сталевої частини (круг сталь Ст20) і мідної частини. При цьому в мідній частині вміст кисню повинен бути мінімальним, що покращує теплопровідність міді. На торець стальної частини електрода (1) встановлюють форму-контейнер (3), отриману шляхом вальцювання і зварювання поздовжнього шва листа зі сталі Ст3 товщиною 3 мм і здійснюють прихватки електродуговим зварюванням формиконтейнера до сталевої частини заготовки подового електрода. Порожнину форми-контейнера заповнюють відходами міді (2) зі вмістом кисню 0,1…0,15 %. При цьому вага відходів перевищувала розрахункову вагу готової мідної частини подового електрода на 12 %. На верхній торець форми-контейнера встановлюють кришку (4), виготовлену з листової сталі Ст3 товщиною 3 мм із заздалегідь просвердленим отвором і привареною до нього трубкою (5) з нержавіючої сталі 12 × 18Н9 діаметром 10 мм з товщиною стінки 2 мм. Така трубка використовується для виготовлення 15…20 збірок, оскільки вона піддається окисленню, а, отже, 3 UA 111026 C2 5 10 15 20 25 30 35 40 стоншенню стінки. Потім здійснюють ручне дугове зварювання герметизуючих технологічних швів (6) покритими електродами марки АНО-21 діаметром 3 мм. Перевірку герметичності швів здійснюють гелієвим шукачем ТІ-14 методом обдування. У разі виявлення дефектів останні усувають шляхом зачищування і заварювання. Заготовку подового електрода розміщують вертикально (мідною частиною вгору) в печі з повітряною атмосферою. При цьому трубку (5) виводять з робочого простору печі назовні і за допомогою вакуумного шланга під'єднують до переносного вакуумному насосу марки 2НВР-5Д, за допомогою якого в процесі нагрівання заготовки біметалевого подового електрода вакуумують порожнину форми-контейнера. Нагрівання здійснюють по потужності печі до температури 1140 °C, ізотермічна витримка при якій складала 25 хвилин. В процесі ізотермічної обробки мідь, що знаходиться в порожнині форми-контейнера, розплавлялась і змочувала торцеву поверхню сталевої частини заготовки подового електрода з утворенням металевих зв'язків. Після цього піч відключають, не припиняючи відкачування із порожнини форми-контейнера до температури близько 1050 °C. Далі вакуумування припиняють. Охолоджену заготовку обробляють механічно до креслярських розмірів (штрих-пунктирна лінія на кресленні). У відповідності до результатів хімічного аналізу вже готової мідної частини подового електроду вміст кисню в ній складав 0,05…0,06 %, що значно нижче, ніж у вихідній міді (0,1…0,15 %). Відомо, що чим менше домішок (зокрема, кисню) міститься в міді, тим вищою є її теплопровідність, котра є одним із основних критеріїв при роботі подового електрода для забезпечення його охолодження. Це є додатковим позитивним фактором на користь ефективності застосування супутньої термічній обробки відкачування з порожнини формиконтейнера. ФОРМУЛА ВИНАХОДУ 1. Спосіб виготовлення біметалевого подового електрода дугової сталеплавильної печі постійного струму, при якому сталеву частину електрода жорстко з'єднують з мідною струмопідвідною частиною електрода, який відрізняється тим, що на сталеву частину електрода, котра перебуває в контакті з мідною частиною, встановлюють попередньо виготовлену зі сталевого листа форму-контейнер замкнутого об'єму, котрій надають формита розмірів, що відповідають формі та розмірам зовнішньої поверхні мідної частини електрода у її готовому вигляді, заповнюють форму-контейнер міддю, маса якої на 10-15 % перевищує масу готової мідної частини електрода, герметизують замкнутий об'єм форми-контейнера, нагрівають заготовку подового електрода до температури 1130-1150 °C і піддають її ізотермічній витримці при цій температурі та подальшому охолодженню, при цьому процес нагрівання та витримки супроводжують відкачуванням повітря із замкнутого об'єму форми-контейнера до повної кристалізації міді, після чого форму-контейнер видаляють. 2. Спосіб за п. 1, який відрізняється тим, що замкнутий об'єм форми-контейнера заповнюють відходами міді. 4 UA 111026 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюShevtsov Oleksii Viktorovych, Bohachenko Oleksii Heorhiiovych, Fridman Mykhailo Oleksandrovych, Polieschuk Mykhailo Anatoliiovych, Atroshenko Myron Hryhorovych, Hryhorenko Heorhii Mykhailovych

Автори російськоюШевцов Алексей Викторович, Богаченко Алексей Гергиевич, Фридман Михаил Александрович, Полещук Михаил Анатольевич, Атрошенко Мирон Григорьевич, Григоренко Георгий Михайлович

МПК / Мітки

МПК: F27B 3/10, H05B 7/06, C22B 9/21

Мітки: виготовлення, подового, біметалевого, електрода, спосіб

Код посилання

<a href="https://ua.patents.su/7-111026-sposib-vigotovlennya-bimetalevogo-podovogo-elektroda.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметалевого подового електрода</a>

Попередній патент: Стереоселективний метод синтезу фосфорильованих алкенів

Наступний патент: Система автоматичного керування швидкістю руху підводного апарата на базі регулятора з передбаченням

Випадковий патент: Діелектрична паста для одержання елементів мікроелектроніки