Спосіб переробки відходів гірничодобувних підприємств

Номер патенту: 111862

Опубліковано: 25.11.2016

Автори: Іванченко Владислав Вікторович, Чугунов Юрій Давидович

Формула / Реферат

Спосіб переробки відходів гірничодобувних підприємств, що включає дроблення й сортування відходів просіванням, відділення магнітних і важких порід магнітною й гравітаційною сепарацією, відділення й переробку важких, легких і немагнітних порід, який відрізняється тим, що після дроблення відходів їх подрібнюють у роторному млині з одержанням здрібненого продукту крупністю -0,1 мм, наступну суху дешламацію здрібненого продукту виконують у пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,1 мм, а пилоподібну фракцію направляють споживачеві, при цьому магнітну сепарацію здійснюють при напруженості магнітного поля 0,5 Тл із одержанням залізорудного концентрату, а залізорудний концентрат направляють споживачеві, причому в результаті сухої гравітаційної сепарації одержують хвости й аспіраційний пил, потім хвости й аспіраційний пил змішують, а суміш хвостів і аспіраційного пилу додрібнюють у роторному млині до крупності -0,05 мм, крім того, додрібнений продукт піддають сухій дешламації в пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,05 мм, а пилоподібну фракцію й промпродукт направляють споживачеві.

Текст

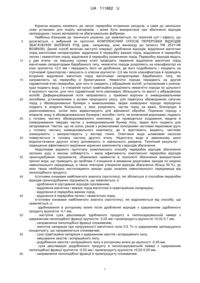

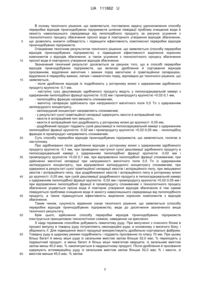

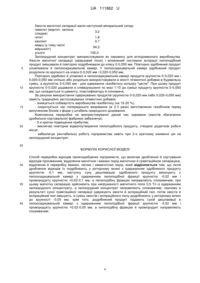

Реферат: Спосіб переробки відходів гірничодобувних підприємств включає дроблення й сортування відходів просіванням, відділення магнітних і важких порід магнітною й гравітаційною сепарацією, відділення й переробку важких, легких і немагнітних порід. Після дроблення відходів їх подрібнюють у роторному млині з одержанням здрібненого продукту крупністю -0,1 мм. Наступну суху дешламацію здрібненого продукту виконують у пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,1 мм. Пилоподібну фракцію направляють споживачеві. Магнітну сепарацію здійснюють при напруженості магнітного поля 0,5 Тл із одержанням залізорудного концентрату, а залізорудний концентрат направляють споживачеві. В результаті сухої гравітаційної сепарації одержують хвости й аспіраційний пил, потім хвости й аспіраційний пил змішують. Суміш хвостів і аспіраційного пилу додрібнюють у роторному млині до крупності -0,05 мм. Додрібнений продукт піддають сухій дешламації в пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,05 мм, а пилоподібну фракцію й промпродукт направляють споживачеві. UA 111862 U (54) СПОСІБ ПЕРЕРОБКИ ВІДХОДІВ ГІРНИЧОДОБУВНИХ ПІДПРИЄМСТВ UA 111862 U UA 111862 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі переробки вторинних ресурсів, а саме до загальних схем установок для поділу матеріалів, і може бути використана при збагаченні відходів залізорудних і інших матеріалів на збагачувальних фабриках. Найбільш близьким до технічного рішення, що заявляється, по технічній суті і ефекту, що досягається, є вибраний як прототип КОМПЛЕКСНИЙ СПОСІБ ПЕРЕРОБКИ ВІДХОДІВ ЗБАГАЧЕННЯ ЗАЛІЗНИХ РУД (див., наприклад, опис винаходу до патенту РФ 2531148 B03B9/06). Даний спосіб включає наступні операції: дроблення відходів, відділення магнітних порід магнітними сепараторами, відділення й переробку важких порід, відділення й переробку легких і немагнітних порід, відділення й переробку розмочених порід. Переробку відходів ведуть у два етапи: на першому сухому етапі проводять первинне відділення магнітних порід магнітними сепараторами барабанного типу, немагнітні породи розділяють на класифікаторі на клас крупністю +2,0 мм і передають його на дроблення, де його подрібнюють і скидають на стрічковий транспортер і змішують із класом крупністю -2,0 мм після класифікатора й проводять вторинне відділення магнітних порід магнітними сепараторами барабанного типу, які направляють на переробку й брикетування. Немагнітні породи передають на другий гідравлічний етап переробки, для чого їх скидають у вібраційний жолоб, установлений з ухилом, куди подають воду, і в створеній пульпі гравітаційно розділяють немагнітні породи по щільності й крупності часток, для чого гідравлічний потік рівномірно збільшують по висоті у вібраційному жолобі. Диференційований потік направляють у прийомні воронки зі зневоднювальними жолобами, установленими з кутами природного укосу, для перепуску збезводнених сипучих порід у збезводнювальні бункери з живильниками, звідки зневоднені породи періодично подають в апарати Кнельсона, у яких розділяють частки порід на важкі, благородні й рідкісноземельні, шліхи яких відвантажують для афінажної обробки. Порожню породу з апаратів, воду зі збезводнювальних бункерів і жолобів і потік, не вловлений воронками, подають у головну частину збезводнювального комплексу, де проводиться осадження, видача й зневоднювання твердих часток у зневоднювальний бункер піску, звідки його подають для затарювання. Частки, що не осіли, разом з розмоченими колоїдними частками переливом ідуть у головну частину зневоднювального комплексу, де їх відстоюють, видають, частково зневоднюють і використовують у вигляді глини. Освітлена вода шламовим насосом повертається в головну частину другого етапу. Недостачу води в замкненому циклі водопостачання другого етапу доповнюють із зовнішнього джерела. Технічний результат підвищення ефективності виділення корисних компонентів з відходів збагачення. Недоліками відомого прототипу (комплексного способу переробки відходів збагачення залізних руд) є висока собівартість і мала ефективність комплексної переробки відходів гірничодобувних підприємств, обумовлені наявністю в технології збагачення використання прісної води, що приводить до проблем її очищення й вживання додаткових заходів по охороні навколишнього середовища, а також повторне утворення відходів збагачення (більш 50 %), до яких також необхідно застосовувати заходи щодо охорони навколишнього середовища від пилоподібного продукту. Істотними ознаками найближчого аналога (прототипу), які збігаються зі способом переробки відходів гірничодобувних підприємств, що заявляється, є: - дроблення й сортування відходів просіванням, - відділення магнітних і важких порід магнітною й гравітаційною сепарацією, - відділення й переробка важких порід, - відділення й переробка легких і немагнітних порід. Істотними ознаками найближчого аналога (прототипу), які відрізняються від способу, що заявляється, є: - здрібнювання в роторному млині після дроблення відходів з одержанням здрібненого продукту крупністю -0,1 мм, - наступна суха дешламація здрібненого продукту в пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,1 мм, - направлення пилоподібної фракції споживачеві, - магнітна сепарація при напруженості магнітного поля 0,5 Тл із одержанням залізорудного концентрату, що направляється споживачеві, - суха гравітаційна сепарація з одержанням хвостів і аспіраційного пилу, - змішування хвостів і аспіраційного пилу, - додрібнення хвостів і аспіраційного пилу в роторному млині до крупності -0,05 мм, - суха дешламація додрібненого продукту в пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,05 мм, - направлення пилоподібної фракції й промпродукту споживачеві. 1 UA 111862 U 5 10 15 20 25 30 35 40 45 50 55 60 В основу технічного рішення, що заявляється, поставлено задачу удосконалення способу переробки відходів гірничодобувних підприємств шляхом ліквідації проблем очищення води й захисту навколишнього середовища від пилоподібного продукту за рахунок усунення з технологічного процесу збагачення прісної води й повторного утворення відходів збагачення, що дозволить знизити собівартість і підвищити ефективність комплексної переробки відходів гірничодобувних підприємств. Очікуваним технічним результатом технічного рішення, що заявляється (способу переробки відходів гірничодобувних підприємств), є підвищення ефективності виділення корисних компонентів з відходів збагачення, а також усунення з технологічного процесу збагачення прісної води й повторного утворення відходів збагачення. Зазначений технічний результат досягається за рахунок того, що в способі переробки відходів гірничодобувних підприємств, що включає дроблення й сортування відходів просіванням, відділення магнітних і важких порід магнітною й гравітаційною сепарацією, відділення й переробку важких, легких і немагнітних порід, відповідно до технічного рішення, що заявляється, - після дроблення відходів їх подрібнюють у роторному млині з одержанням здрібненого продукту крупністю -0,1 мм, - наступну суху дешламацію здрібненого продукту ведуть у пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,1 мм, - пилоподібну фракцію направляють споживачеві, - магнітну сепарацію здійснюють при напруженості магнітного поля 0,5 Тл з одержанням залізорудного концентрату, - залізорудний концентрат направляють споживачеві, - у результаті сухої гравітаційної сепарації одержують хвости й аспіраційний пил, - хвости й аспіраційний пил змішують, - хвости й аспіраційний пил додрібнюють у роторному млині до крупності -0,05 мм, - додрібнений продукт піддають сухій дешламації в пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,05 мм, - пилоподібну фракцію й промпродукт направляють споживачеві. Суть способу переробки відходів гірничодобувних підприємств, що заявляється, полягає в наступному. При здрібнюванні після дроблення відходів у роторному млині з одержанням здрібненого продукту крупністю -0,1 мм, при проведенні наступної сухої дешламації здрібненого продукту в пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,1 мм, при відправленні пилоподібної фракції споживачеві, при здійсненні магнітної сепарації при напруженості магнітного поля 0,5 Тл із одержанням залізорудного концентрату, при відправленні залізорудного концентрату споживачеві, при одержанні в результаті сухої гравітаційної сепарації хвостів і аспіраційного пилу, при змішуванні хвостів і аспіраційного пилу, при додрібнюванні хвостів і аспіраційного пилу в роторному млині до крупності -0,05 мм, при сухій дешламації додрібненого продукту в пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,05 мм і при відправленні пилоподібної фракції й промпродукту споживачеві з технологічного процесу збагачення усувається прісна вода й повторне утворення відходів збагачення й тим самим ліквідуються проблеми очищення води й захисту навколишнього середовища від пилоподібного продукту, а також підвищується ефективність виділення корисних компонентів з відходів збагачення. Таким чином, сукупність відмінних ознак технічного рішення, що заявляється (способу переробки відходів гірничодобувних підприємств), веде до досягнення зазначеного вище технічного результату. Крім цього, здійснення способу переробки відходів гірничодобувних підприємств ілюструється принциповою технологічною схемою, наведеною на кресленні. З надр підземним способом добувають гематитову руду. При вилученні з очисного блока в процесі випуску в товарну руду потрапляють некондиційні руди, в основному з висячого боку, і збіднюють її. Для підвищення якості продукції використовують дробильно-сортувальні фабрики. Товарну руду в щадному режимі подрібнюють і піддають просіванню по класу 10 мм. При цьому більш багаті й менш міцні руди із загальним вмістом заліза більше 52,0 мас. % переходять у підрешітний продукт, а менш багаті й більш міцні гематитові кварцити, із загальним вмістом заліза менш 40,0 мас. % накопичуються в надрешітному продукті. Після дроблення й просівання одержують агломераційну руду із загальним вмістом заліза більше 52,0 мас. % і хвости, зі вмістом менше 45,0 мас. % заліза. 2 UA 111862 U 5 10 15 20 25 30 Існують спроби додаткового збагачення хвостів дробильно-сортувальних фабрик з 45,0 мас. % заліза до 52,0 мас. % заліза. Для цього їх подрібнюють до крупності 5-10 мм і на магнітному сепараторі з напруженістю магнітного поля 0,4-0,5 Тл і більше виділяють "багату" частину із вмістом більше 52,0 мас. % заліза й бідну, зі вмістом 30,0-42,0 мас. % заліза. Вихід товарної аглоруди становить від 10 до 30 %, а хвостів від 70 до 90 %. Здійснення способу переробки відходів гірничодобувних підприємств ілюструється наступним прикладом комплексної переробки відходів видобутку залізних руд шахти ім. Кірова, м. Кривий Ріг. Приклад. Відходи дробильно-сортувальної фабрики, у кількості 2,0 т/годину, у селективному режимі подрібнювали в роторному млині до класу 0-0,1 мм. Гранулометричний склад відходів дробильно-сортувальної фабрики шахти ім. Кірова (Кривий Ріг): клас 0-10 мм - 100 % мас. Мінеральний склад відходів дробильно-сортувальної фабрики шахти ім. Кірова (Кривий Ріг), об'єм. %: магнетит 1,4 гематит (мартит, залізна 55,0 слюдка) гетит 3,6 каолініт 1,0 кварц (у тому числі 39,0 маршаліт) усього 100,0. Селективний режим здрібнювання відходів дробильно-сортувальної фабрики шахти ім. Кірова (Кривий Ріг) здійснювали за рахунок обертання ротора млина із числом обертів, що забезпечують лінійну швидкість руху часток, що подрібнюються, на периферії камери роторного млина 54 м/сек. Більш легку пилоподібну фракцію (клас 0,0-0,02 мм) виділяли зі здрібненого матеріалу методом сухої дешламації у повітряному потоці й накопичували в пилоосаджувальній камері. Мінеральний склад пилоподібної фракції (клас 0,0-0,02 мм), виділеної методом сухої дешламації у повітряному потоці з відходів дробильно-сортувальної фабрики шахти ім. Кірова, м. Кривий Ріг, об'єм. %: гематит (мартит, залізна 7,8 слюдка) гетит 4,2 каолініт 3,7 кварц (у тому числі 84,3 маршаліт) усього 100,0. При цьому також одержували промпродукт крупністю 0,02-0,1 мм, який мав наступний мінеральний склад, об'єм. %: магнетит 2,3 гематит (мартит, залізна 71,0 слюдка) гетит 1,7 каолініт 0,4 кварц (у тому числі 24,6 маршаліт) усього 100,0. Отриманий промпродукт направляли на магнітну сепарацію. Магнітну сепарацію здійснювали в постійному магнітному полі напруженістю 0,5 Тл. У результаті магнітної сепарації одержували залізорудний концентрат і хвости збагачення (кварцовий пісок). Отриманий у результаті магнітної сепарації залізорудний концентрат характеризувався наступним мінеральним складом: магнетит 2,9 гематит (мартит, залізна 88,7 слюдка) гетит 1,5 кварц (у тому числі 6,9 маршаліт) усього 100,0. 3 UA 111862 U 5 10 15 20 Хвости магнітної сепарації мали наступний мінеральний склад: гематит (мартит, залізна 3,2 слюдка) гетит 1,8 каолініт 0,7 кварц (у тому числі 94,3 маршаліт) усього 100,0. Залізорудний концентрат використовували як сировину для аглодоменного виробництва. Хвости магнітної сепарації (кварцовий пісок) і вловлений системою аспірації пилоподібний продукт змішували й повторно подрібнювали до класу 0-0,050 мм. Повторно здрібнений продукт уловлювали в пилоосаджувальній камері. У пилоосаджувальній камері здрібнений продукт розділяли по крупності на класи 0-0,020 мм і 0,020-0,050 мм. Повторно здрібнені й уловлені в пилоосаджувальній камері продукти крупністю 0-0,020 мм і 0,020-0,050 мм спільно або роздільно використовували в якості пігментної добавки в будівельну суміш, а крупністю 0-0,050 мм - для одержання газобетону кольору "цегли". При цьому продукт крупністю 0-0,020 додавали в співвідношенні по масі 1:10 до суміші продукту крупністю 0-0,050 мм, що складається із цементу, пластифікатору й спінювача. За рахунок використання одержуваних продуктів (крупністю 0-0,020 мм і/або 0,020-0,050 мм) замість традиційно застосовуваних пігментних добавок: - знижується собівартість виробництва газобетону (на 15-20 %), - скорочується час попереднього визрівання (в 2-3 рази) виготовлених газоблоків перед вилученням блоків з форм у штабель природного дозрівання. Комплексна переробка не використовуваної даний час сировини (хвостів збагачення дробильно-сортувальної фабрики) забезпечує: - 3-и кратне підвищення прибутків, - виключає повторне відвалоутворення пилоподібного продукту, створює додаткові робочі місця, - забезпечує рентабельну роботу підприємства навіть при 2-о кратному зниженні цін на залізорудний концентрат. 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 Спосіб переробки відходів гірничодобувних підприємств, що включає дроблення й сортування відходів просіванням, відділення магнітних і важких порід магнітною й гравітаційною сепарацією, відділення й переробку важких, легких і немагнітних порід, який відрізняється тим, що після дроблення відходів їх подрібнюють у роторному млині з одержанням здрібненого продукту крупністю -0,1 мм, наступну суху дешламацію здрібненого продукту виконують у пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,1 мм, а пилоподібну фракцію направляють споживачеві, при цьому магнітну сепарацію здійснюють при напруженості магнітного поля 0,5 Тл із одержанням залізорудного концентрату, а залізорудний концентрат направляють споживачеві, причому в результаті сухої гравітаційної сепарації одержують хвости й аспіраційний пил, потім хвости й аспіраційний пил змішують, а суміш хвостів і аспіраційного пилу додрібнюють у роторному млині до крупності -0,05 мм, крім того, додрібнений продукт піддають сухій дешламації в пилоосаджувальній камері з одержанням пилоподібної фракції крупністю -0,02 мм і промпродукту крупністю +0,02-0,05 мм, а пилоподібну фракцію й промпродукт направляють споживачеві. 4 UA 111862 U Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B03B 9/06

Мітки: відходів, переробки, спосіб, гірничодобувних, підприємств

Код посилання

<a href="https://ua.patents.su/7-111862-sposib-pererobki-vidkhodiv-girnichodobuvnikh-pidpriehmstv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки відходів гірничодобувних підприємств</a>

Попередній патент: Спосіб виготовлення зерно-порошкового наплавочного дроту

Наступний патент: Перетворювач середньоквадратичних значень напруги в код

Випадковий патент: Документ із засобами попередження підробки