Збагачувальний комплекс

Номер патенту: 112015

Опубліковано: 25.11.2016

Автори: Остапенко Олександр Аркадійович, Головань Володимир Іванович

Формула / Реферат

Збагачувальний комплекс, що включає вузол дроблення, зв'язаний транспортуючим трактом з вузлом подрібнення, що зв'язаний транспортуючим трактом з вузлом магнітної сепарації, який відрізняється тим, що вузол дроблення виконаний з можливістю дроблення руди до фракції (- 300) мм, при цьому розвантажувальний отвір вузла дроблення зв'язано транспортуючим трактом з вузлом грохочення, надрешітний простір якого з'єднано транспортуючим трактом із завантажувальним отвором вузла дроблення, а підрешітний простір зв'язаний транспортуючим трактом із живильником, виконаним з можливістю формування спадного потоку на горизонтальну площину прийомного стола вузла подрібнення, з розташованими над ним виконавчими органами - подрібнювачами, виконаними з можливістю регламентованого нормального і зсувного зусилля на частки руди, що розташовані на столі вузла подрібнення, причому периферійна частина прийомного столу виконана перфорованою, а під прийомним столом розміщений транспортуючий тракт, виконаний з можливістю переміщення у вузол подрібнення, часток руди, що надходить під дією сил гравітації через перфорацію прийомного столу, при цьому під прийомним столом розміщено вузол подачі повітря, виконаний з можливістю формування висхідного повітряного потоку, спрямованого через отвори перфорації прийомного столу в прийомний отвір вузла пневматичної класифікації, виконаного з можливістю класифікації часток подрібненої руди по крупності і формування двох потоків, при цьому вузол пневматичної класифікації зв'язаний транспортуючим трактом з живильником, виконаним з можливістю формування спадного потоку на горизонтальну площину прийомного стола вузла подрібнення, крім того вузол пневматичної класифікації зв'язаний також транспортуючим трактом з вузлом змішування, який зв'язаний транспортуючим трактом з вузлом пульпоподілу, що зв'язаний транспортуючим трактом з вузлом магнітної сепарації, який розділяє подрібнену руду на збагачений продукт і хвости збагачення.

Текст

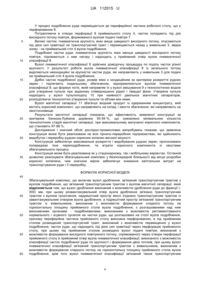

Реферат: Збагачувальний комплекс включає вузол дроблення, зв'язаний транспортуючим трактом з вузлом подрібнення, що зв'язаний транспортуючим трактом з вузлом магнітної сепарації. Вузол дроблення виконаний з можливістю дроблення руди до фракції (-300) мм., розвантажувальний отвір вузла дроблення зв'язано транспортуючим трактом з вузлом грохочення, надрешітний простір якого з'єднано транспортуючим трактом із завантажувальним отвором вузла дроблення, а підрешітний простір зв'язаний транспортуючим трактом із живильником, виконаним з можливістю формування спадного потоку на горизонтальну площину прийомного стола вузла подрібнення, з розташованими над ним виконавчими органами - подрібнювачами, виконаними з можливістю регламентованого нормального і зсувного зусилля на частки руди, що розташовані на столі вузла подрібнення, причому периферійна частина прийомного столу виконана перфорованою, а під прийомним столом розміщений транспортуючий тракт, виконаний з можливістю переміщення у вузол подрібнення, часток руди, що надходить під дією сил гравітації через перфорацію прийомного столу, при цьому під прийомним столом розміщено вузол подачі повітря, виконаний з можливістю формування висхідного повітряного потоку, спрямованого через отвори перфорації прийомного столу в прийомний отвір вузла пневматичної класифікації, виконаного з можливістю класифікації часток подрібненої руди по крупності і формування двох потоків. Вузол пневматичної класифікації зв'язаний транспортуючим трактом з живильником, виконаним з можливістю формування спадного потоку на горизонтальну площину прийомного стола вузла подрібнення, крім того вузол пневматичної класифікації зв'язаний також транспортуючим трактом з вузлом змішування, який зв'язаний транспортуючим трактом з вузлом пульпоподілу, що зв'язаний транспортуючим трактом з вузлом магнітної сепарації, який розділяє подрібнену руду на збагачений продукт і хвости збагачення. UA 112015 U (12) UA 112015 U UA 112015 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до гірничого машинобудування, зокрема для виробництва технологічного збагачувального комплексу, призначеного для глибокого збагачення міцних руд чорних і кольорових металів. Корисна модель призначена для виготовлення модульного пристрою для вилучення корисного компонента з видобутої руди. Пристрій може бути використано для реалізації збагачувального процесу, при якому вихідний продукт перетворюється в товарний концентрат, який містить корисний компонент, масова частка якого відповідає вимогам металургійних підприємств. Корисна модель призначена для розміщення на збагачувальних фабриках гірничо-збагачувальних комбінатів у процесі їхньої реконструкції або з урахуванням планової продуктивності в безпосередній близькості від місця видобутку руди. Відомий збагачувальний комплекс для збагачення магнетитових руд, що включає вузол дроблення, зв'язаний транспортуючим трактом з вузлом подрібнення, що зв'язаний транспортуючим трактом із вузлом класифікації, який відповідно зв'язаний з вузлом магнітної сепарації для одержання збагаченого продукту та хвостів збагачення [К.А. Разумов, В.А. Перов. Проектирование обогатительных фабрик. -М.: Недра, 1982. - С. 172-173]. В відомому пристрої як вузол подрібнення використовується барабанний кульовий млин, у якому за рахунок обертового переміщення тіл, що мелють, відбувається ударне та стираюче руйнування рудних часток. У барабанному кульовому млині процес подрібнення відбувається безупинно при відносно невеликій масі тіл, що мелють. Це висуває високі вимоги до процесу подрібнення, у результаті якого повинен бути отриманий кондиційний шматок, розмір якого достатній для того, щоб за період переміщення частки руди від завантажувального пристрою млина до розвантажувального пристрою руда повністю подрібнилася до кондиційного розміру. Негативний вплив ударного подрібнення приводить до некерованого процесу, у результаті якого частка, переміщаючись, подрібнюється до необхідного розміру з розкриттям рудних зерен, а потім починає переподрібнюватися, у результаті чого руйнуються рудні зерна, які в основній своїй масі губляться разом із хвостами збагачення. Істотним недоліком відомого збагачувального комплексу є те, що при застосуванні барабанного кульового млина складно оптимізувати процес подрібнення при зміні фізикомеханічних параметрів руди, що подається на збагачення. Відомий збагачувальний комплекс характеризується значним апаратним комплексом, що передбачає гідравлічну класифікацію руди з її знешламленням, у результаті чого частина корисного компонента безповоротно губиться із хвостами збагачення. Відомий збагачувальний комплекс, при відносно низьких показниках одержання залізорудного концентрату, вимагає значних виробничих площ та кваліфікованого технологічного персоналу. Найбільш близьким рішенням, вибраним як прототип, є збагачувальний комплекс, що включає вузол дроблення, зв'язаний транспортуючим трактом з вузлом технологічного подрібнення, що зв'язано транспортуючим трактом з вузлом магнітної сепарації [Остапенко П.Е. Обогащение железных руд. -М.: Недра, 1977. - 274 с]. Недоліком відомого збагачувального комплексу є те, що дроблення руди, її подрібнення являють собою механічно й функціонально зв'язані апарати. Таке подрібнення приводить до того, що при послідовних стадіях подрібнення продукту до необхідного ступеня, значна його частина надходить на наступні технологічні цикли, передбачені збагачувальним комплексом, у переподрібненому вигляді. Відомий комплекс передбачає наступну гідравлічну класифікацію і дешламацію, які зв'язані зі значними витратами технічної води, незадовільними санітарно-гігієнічними умовами роботи технічного персоналу, а також значними втратами корисного компонента, що надходить разом з утвореною пульпою у хвостосховище. В основу корисної моделі поставлена задача удосконалення конструкції збагачувального комплексу за рахунок того, що комплекс передбачає наявність функціональних вузлів, що передбачають перетворення вихідної руди з вихідного розміру до кондиційного гранулометричного розміру, попередню підготовку подрібненої руди та її збагачення за допомогою магнітної сепарації. Зазначені вдосконалення здійснюються за рахунок того, що: дробарка виконана з можливістю дроблення руди фракції (-300) мм; подрібнюючий пристрій виконаний у вигляді прийомного технологічного стола; живильник, що забезпечує переміщення руди від вузла дроблення, виконаний з можливістю формування спадного потоку на горизонтальну площину прийомного стола вузла подрібнення; над прийомним столом розташовані виконавчі органи - подрібнювачі, що забезпечують доведення шматків руди до кондиційного гранулометричного складу; 1 UA 112015 U 5 10 15 20 25 30 35 40 45 50 55 подрібнювачі виконані з можливістю впливу регламентованого нормального і зсувного зусилля на частки руди, що подрібнюються; периферійна частина прийомного столу виконана перфорованою; під прийомним столом розміщений транспортуючий тракт, виконаний з можливістю переміщення часток руди в живильник, як циркулююче навантаження вузла подрібнення; під прийомним столом розміщений пристрій, що подає повітря; пристрій, що подає повітря, виконаний з можливістю формування повітряного потоку, спрямованого через отвори перфорації прийомного стола в прийомний отвір вузла пневматичної класифікації; вузол пневматичної класифікації виконаний з можливістю поділу часток подрібненої руди по крупності; вузол пневматичної класифікації виконаний з можливістю класифікації часток подрібненої руди по крупності: на великі і кондиційні по крупності частки; вузол пневматичної класифікації зв'язаний транспортуючим трактом з живильником вузла подрібнення; вузол пневматичної класифікації зв'язаний транспортуючим трактом, відповідно, з бункером для кондиційного по крупності продукту, з вузлом змішувача, що утворює пульпу, і далі з вузлом пульпоподілу; вузол пульпоподілу пов'язаний з вузлом магнітної сепарації для одержання залізорудного концентрату і хвостів збагачення. Поставлена задача вирішується тим, що збагачувальний комплекс, включає вузол дроблення, зв'язаний транспортуючим трактом з вузлом подрібнення, що зв'язаний транспортуючим трактом з вузлом магнітної сепарації. Відповідно до корисної моделі, вузол дроблення виконаний з можливістю дроблення руди до фракції (- 300) мм. Розвантажувальний отвір вузла дроблення зв'язаний транспортуючим трактом з вузлом грохочення. Надрешітний простір вузла грохочення з'єднано транспортуючим трактом із завантажувальним отвором вузла дроблення. Підрешітний простір вузла грохочення зв'язано транспортуючим трактом з живильником. Живильник виконаний з можливістю формування спадного потоку на горизонтальну площину прийомного стола вузла подрібнення. Над прийомним столом розташовані виконавчі органи - подрібнювачі. Подрібнювачі виконані з можливістю регламентованого нормального і зсувного зусилля на частки руди, розташованими на прийомному столі вузла подрібнення. Периферійна частина прийомного столу виконана перфорованою. Під прийомним столом розміщений транспортуючий тракт, виконаний з можливістю переміщення часток руди, що надходить під дією сил гравітації через перфорацію прийомного столу. Під прийомним столом також розміщений вузол подачі повітря, виконаний з можливістю формування повітряного потоку, спрямованого через отвори перфорації прийомного столу. Повітряний потік, формований вузлом подачі повітря, спрямований у прийомний отвір вузла пневматичної класифікації, який виконаний з можливістю поділу часток подрібненої руди по крупності. Вузол пневматичної класифікації виконаний з можливістю формування двох потоків: один із яких зв'язаний транспортуючим трактом з живильником вихідної руди на прийомний стіл, а інший потік зв'язаний транспортуючим трактом послідовно з вузлом змішування, що утворює рудну пульпу, й пульпоподілу. Вузол пульпоподілу з'єднаний транспортуючим трактом з вузлом магнітної сепарації, що розділяє подрібнену руду на збагачений продукт і хвости збагачення. Технічний результат від використання корисної моделі полягає в тому, що: комплекс є компактно виконаним пристроєм і забезпечує реалізацію повного циклу збагачення корисної копалини; комплекс може бути виконаний як у стаціонарному, так й у мобільному виконанні; пристрій дозволяє забезпечити максимальне розкриття рудних зерен при мінімальній кількості подрібнюючих і збагачувальних апаратів, які реалізують повну переробку руди в концентрат; пристрій забезпечує реалізацію збагачувального процесу до магнітної сепарації без застосування технічної води, тим самим попереджаючи негативний вплив на екологію промислового регіону; пристрій, забезпечуючи повний взаємозв'язок між функціональними вузлами, дозволяє адаптивно змінювати режими технологічного процесу відповідно до параметрів збагачуваної руди; 2 UA 112015 U 5 10 15 20 25 30 35 40 45 50 55 60 модульне виконання пристрою дозволяє забезпечити високий рівень ремонтопридатності, а значить - мінімізувати витрати на відновлення роботи устаткування при виникненні позаштатних ситуацій; пристрій, з урахуванням фізико-механічних параметрів руди, дозволяє максимально розкрити рудні зерна без їхнього переподрібнення й, відповідно, без втрат із хвостами збагачувального процесу; пристрій дозволяє забезпечити застосування сучасних систем автоматизованого керування при мінімальному негативному впливі людського фактора. Суть корисної моделі пояснює креслення. Збагачувальний комплекс включає вузол дроблення 1, розвантажувальний отвір якого зв'язано транспортуючим трактом з вузлом грохочення 2. У вузла грохочення 2 надрешітний простір з'єднаний транспортуючим трактом із завантажувальним отвором вузла дроблення 1. Підрешітний простір вузла грохочення 2 зв'язано транспортуючим трактом з живильником 3. Живильник 3 подає руду на площину прийомного стола 4 вузла подрібнення. Над прийомним столом 4 установлені подрібнювачі 5. Периферійна частина прийомного столу 4 виконана перфорованою 6. Під прийомним столом 4 розміщений транспортуючий тракт, виконаний з можливістю переміщення назад у живильник 3 вузла подрібнення часток руди, що надходять під дією сил гравітації через перфорацію прийомного столу 4. Під прийомним столом 4 розміщений пристрій подачі повітря 7, що формує потік, спрямований через перфорацію 6 прийомного стола 4 у вузол пневматичної класифікації 8. Вузол пневматичний класифікації 8 розділяє частки руди по крупності у два потоки: один з них для живильника 3 вузла подрібнення, а інший потік послідовно для вузла змішувача 9, вузла пульпоподілу 10 й, відповідно, вузла магнітної сепарації 11. Технологічний комплекс експлуатується в такий спосіб. Як вихідна сировина для реалізації збагачувального процесу використовуються міцні залізні руди, видобуток яких здійснюється відкритим або підземним способом. Після видобування руда транспортується на вузол дроблення 1, конструкція якого не є принциповою. Основною вимогою, до вузла дроблення 1, є видача дробленої руди широкого спектра гранулометричного складу при класі кондиційних шматків (-300) мм. Дослідження показали, що дроблення руди до класу (-300) мм забезпечує оптимальні умови для отримання результату, пов'язаного з розкриттям рудних зерен для подальшого збагачення до кондиції концентрату, що відповідає вимогам металургійної промисловості. При заданому класі дроблення на виході руда має некондиційні шматки, тому розвантажувальний отвір вузла дроблення 1 зв'язано транспортуючим трактом з вузлом грохочення 2. Вузол грохочення 2_дозволяє сформувати два потоки: один з яких є кондиційним потоком (-300)мм, а інший - утримує некондиційні шматки (+300)мм, які направляють як циркулююче навантаження на повторне дроблення 1. При грохоченні 2 надрешітний продукт дробленої руди транспортуючим трактом повторно направляють у вузол дроблення 1 для доведення до кондиційного розміру шматків. Підрешітний продукт надходить по транспортуючому тракту за допомогою конвеєра. Кондиційну дроблену руду по транспортуючому тракту подають у живильник 3. Особливістю конструкції живильника 3 є те, що він повинен формувати спадний потік дробленої руди. Необхідність формування спадного потоку руди обумовлено тим, що це дозволяє формувати рівномірний шар руди на горизонтальній площині приймального столу 4. Сформований шар забезпечує можливість керованого і рівномірного процесу подрібнення з досягненням необхідних параметрів гранулометричного складу. Подрібнення руди здійснюється виконавчими органами - подрібнювачами 5, конструкція яких дозволяє здійснити руйнування часток руди, формуючи як нормальне, так і зсувне зусилля, в результаті чого створюються умови для максимального розкриття рудних зерен без переподрібнення. В цілому, приймальний стіл 4 і подрібнювачі 5 разом створюють вузол подрібнення. Істотним є те, що виконавчі органи - подрібнювачі 5, що подрібнюють руду, виконані з можливістю керованого розміщення над робочим столом. Це дозволяє сформувати оптимальний шар руди, при якому руйнування часток відбувається в об'ємному шарі, що забезпечує інтегруючий вплив нормальних і зсувних зусиль виконавчих органів, що подрібнюють руду на частки руди, що подрібнюються на робочому столі. Об'ємний вплив на частки руди забезпечує ефективне руйнування часток руди, попереджаючи їхнє переподрібнення і, відповідно, їхньої втрати із хвостами збагачувального процесу. 3 UA 112015 U 5 10 15 20 25 30 35 У процесі подрібнення руда переміщається до периферійної частини робочого столу, що є перфорованою 6. Потрапляючи в отвори перфорації 6 приймального столу 4, частки попадають під дію висхідного потоку повітря, формованого вузлом подачі повітря 7. Великі частки, пневматична крупність яких вище швидкості висхідного потоку, опускаються під дією сил гравітації на транспортуючий тракт і переміщаються назад у живильник 3, звідки знову - на приймальний стіл 4 вузла подрібнення. Подрібнені частки руди, пневматична крупність яких менше швидкості висхідного потоку повітря, піднімаються з ним нагору і надходять у прийомний отвір вузла пневматичної класифікації 8. Вузол пневматичної класифікації 8 здійснює доводочну процедуру по поділу часток різної крупності. У результаті роботи вузла пневматичної класифікації 8 із загального потоку виділяються некондиційні за крупністю частки руди, які направляють у живильник 3 для подачі на приймальний стіл 4 вузла подрібнення. Дрібні частки подрібненої руди, розмір яких є кондиційним за критерієм розкриття рудних зерен і підлягають подальшому збагаченню, відокремлюються вузлом пневматичної класифікації 8, що формує потік, який направляє їх у вузол змішування 9 з технологічною водою для утворення пульпи при заданому співвідношенні рідкої і твердої фази. Утворена пульпа надходить у вузол пульпоподілу 10 при наявності декількох магнітних сепараторів, розподіляючи технологічні утворення пульпи та об'єми між ними. Вузол магнітної сепарації 11 збагачує вхідний продукт із одержанням концентрату, якій містить корисний компонент, що направляють на склад, і хвости збагачення, які направляють на хвостосховище. Результати магнітної сепарації показали, що ефективність заявленої конструкції за критерієм Хенкока-Луйкена дорівнює 93-94 %, що зумовлено мінімальною кількістю технологічних стадій магнітної сепарації, при максимальному вилученні корисного компонента, що становить 97-98 %. Дослідження і значний обсяг дослідно-промислових випробувань показав, що заявлена конструкція може бути реалізована на всіх гірничо-переробних підприємствах, які здійснюють видобуток і переробку рудних корисних копалин високої міцності. Конструкція забезпечує максимальне розкриття і видобування рудних зерен, прогнозовано попереджає їхнє переподрібнення, та втрати корисного компонента із хвостами збагачувального процесу. Конструкція може бути реалізована як у стаціонарному, так і мобільному варіантах. Останній дозволяє реалізувати збагачувальний комплекс у безпосередній близькості від місця розробки корисної копалини, чим значною мірою забезпечує зниження капітальних витрат на транспортування руди і її переробку. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 60 Збагачувальний комплекс, що включає вузол дроблення, зв'язаний транспортуючим трактом з вузлом подрібнення, що зв'язаний транспортуючим трактом з вузлом магнітної сепарації, який відрізняється тим, що вузол дроблення виконаний з можливістю дроблення руди до фракції (300) мм, при цьому розвантажувальний отвір вузла дроблення зв'язано транспортуючим трактом з вузлом грохочення, надрешітний простір якого з'єднано транспортуючим трактом із завантажувальним отвором вузла дроблення, а підрешітний простір зв'язаний транспортуючим трактом із живильником, виконаним з можливістю формування спадного потоку на горизонтальну площину прийомного стола вузла подрібнення, з розташованими над ним виконавчими органами - подрібнювачами, виконаними з можливістю регламентованого нормального і зсувного зусилля на частки руди, що розташовані на столі вузла подрібнення, причому периферійна частина прийомного столу виконана перфорованою, а під прийомним столом розміщений транспортуючий тракт, виконаний з можливістю переміщення у вузол подрібнення, часток руди, що надходить під дією сил гравітації через перфорацію прийомного столу, при цьому під прийомним столом розміщено вузол подачі повітря, виконаний з можливістю формування висхідного повітряного потоку, спрямованого через отвори перфорації прийомного столу в прийомний отвір вузла пневматичної класифікації, виконаного з можливістю класифікації часток подрібненої руди по крупності і формування двох потоків, при цьому вузол пневматичної класифікації зв'язаний транспортуючим трактом з живильником, виконаним з можливістю формування спадного потоку на горизонтальну площину прийомного стола вузла подрібнення, крім того вузол пневматичної класифікації зв'язаний також транспортуючим 4 UA 112015 U трактом з вузлом змішування, який зв'язаний транспортуючим трактом з вузлом пульпоподілу, що зв'язаний транспортуючим трактом з вузлом магнітної сепарації, який розділяє подрібнену руду на збагачений продукт і хвости збагачення. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B03B 4/00

Мітки: збагачувальний, комплекс

Код посилання

<a href="https://ua.patents.su/7-112015-zbagachuvalnijj-kompleks.html" target="_blank" rel="follow" title="База патентів України">Збагачувальний комплекс</a>

Попередній патент: Спосіб виготовлення комбіновано виплавленої моделі

Наступний патент: Спосіб збагачення міцних залізних руд

Випадковий патент: Вітроустановка з обмежувачем швидкості повороту гондоли