Дробильно-класифікуючий комплекс

Номер патенту: 16886

Опубліковано: 15.08.2006

Автори: Бредихін Валерій Євгенович, Захарченко Віталій Юрійович

Формула / Реферат

1. Дробильно-класифікуючий комплекс, що включає вузол дроблення матеріалу, який виконаний на основі відцентрової дробарки, сполучений з ним вузол класифікації дробленого матеріалу по фракціях з повітряним каскадно-гравітаційним класифікатором, а також засоби транспортування матеріалу між агрегатами комплексу, який відрізняється тим, що вхід повітряного каскадно-гравітаційного класифікатора вузла класифікації безпосередньо сполучений з виходом відцентрової дробарки, а вузол класифікації додатково містить групу послідовно з'єднаних гравітаційно-інерційних класифікаторів, вхід якої з'єднаний з виходом найдрібнішої фракції повітряного каскадно-гравітаційного класифікатора.

2. Дробильно-класифікуючий комплекс за п. 1, який відрізняється тим, що засоби транспортування матеріалу між виходом найдрібнішої фракції повітряного каскадно-гравітаційного класифікатора і гравітаційно-інерційними класифікаторами виконані в вигляді пневмотранспорту.

3. Дробильно-класифікуючий комплекс за п. 1, який відрізняється тим, що останній в технологічній лінії гравітаційно-інерційний класифікатор з'єднаний з рукавним фільтром, який виконаний з можливістю відводу пилу, як найдрібнішої фракції товарних продуктів.

Текст

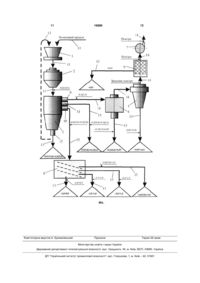

1. Дробильно-класифікуючий комплекс, що включає вузол дроблення матеріалу, який виконаний на основі відцентрової дробарки, сполучений з ним вузол класифікації дробленого матеріалу по фракціях з повітряним каскадно-гравітаційним класифікатором, а також засоби транспортування матеріалу між агрегатами комплексу, який відрізняється тим, що вхід повітряного каскадногравітаційного класифікатора вузла класифікації безпосередньо сполучений з виходом відцентро 3 дроблений матеріал поступає на перший вібраційний грохот з двома ситами для попередньої класифікації. Один із надрешітних продуктів першого вібраційного грохота передається на другу щокову дробарку. Другий надрешітний продукт першого вібраційного грохота передається на конусну дробарку. Дроблені фракції матеріалу після другої щокової дробарки та після конусної дробарки передаються на перший вібраційний грохот для повторної класифікації. Підрешітний продукт першого вібраційного грохота передається на другий вібраційний грохот для остаточної класифікації. Підрешітні продукти другого вібраційного грохота в вигляді трьох фракцій - від 0,0мм до 5,0мм (5,0+0,0), від 5,0мм до 20,0мм (-20,0+5,0), від 20,0мм до 40,0мм (-40,0+20,0) - являються товарними продуктами. Відомий також дробильно-класифікуючий комплекс для виробництва мінеральної крихти, який пропонується ТОВ НПО "АкмеТехнология", м. Новосибірськ, Російська Федерація [http://www.akmetech.ru/index.php?pid=-l 066222186&id=39]. Комплекс включає пластинчатий бункерживильник, вузол дроблення на основі роторної дробарки, вузол класифікації дробленого матеріалу по фракціям, виконаний в вигляді вібраційного грохота (ГВЛ-720), вузол аспірації пилу в вигляді циклона з витяжним вентилятором на виході, а також засоби транспортування матеріалу між зазначеними агрегатами комплексу, які виконані у вигляді конвеєрів. Вихідний матеріал подають в пластинчатий бункер-живильник звідкіля він передається стрічковим конвеєром до роторної дробарки. Після роторної дробарки дроблений матеріал поступає на вібраційний грохот, де розділяється на три фракції в межах від 1,0 до 10,0мм (-10,0+1,0). Надрешітний продукт вібраційного грохота передається стрічковим конвеєром до роторної дробарки для повторного дроблення. Підрешітні продукти в вигляді трьох фракцій являються товарними продуктами. Ще одним прикладом подібної техніки є дробильно-класифікуючий комплекс відомий за патентом Російської Федерації №2183994, МПК В02С 21/00, пріоритет від 2000.05.06, що включає дробильний вузол, який складається з послідовно розташованими в технологічній лінії щокової дробарки попереднього дроблення, конусної дробарки середнього дроблення і конусної дробарки дрібного дроблення, вузол класифікації у вигляді першого і другого грохотів, а також засоби транспортування матеріалу між зазначеними агрегатами комплексу, які виконані у вигляді конвеєрів. Перший грохот розташований після конусної дробарки середнього дроблення, другий грохот розташований після конусної дробарки дрібного дроблення. Початковий матеріал подають у щокову дробарку і далі до дробарки середнього дроблення, в якій його дроблять до фракції -70,0+0,0 і направляють конвеєром на перший грохот для розсіву. Підрешітний продукт першого грохота і вигляді фракції -5,0+0,0 конвеєром направляють на склад готової продукції, а надрешітний продукт в вигляді 16886 4 фракції -70,0+5,0 направляють до конусної дробарки дрібного дроблення. Після дробарки дрібного дроблення матеріал подають на другий грохот, де він класифікується по чотирьом фракціям - 5,0+0,0, -10,0+5,0-, -20,0+10,0, +20,0. Фракції 5,0+0,0, -10,0+5,0, -20,0+10,0 конвеєром направляють на склад готової продукції, фракцію +20,0 на конусну дробарку дрібного дроблення для повторного дроблення. В результаті одержують три фракції товарного продукту - -5,0+0,0, -10,0+5,0, 20,0+10,0. При необхідності зміни розмірів фракцій товарних продуктів відповідно міняють сита на грохотах. Загальними ознаками зазначених дробильнокласифікуючих комплексів і рішення, що заявляється, є дробильний вузол, вузол класифікації і засоби транспортування матеріалу між агрегатами комплексу. Основними показниками досконалості дробильно-класифікуючих комплексів являються питомі енерговитрати на дроблення матеріалу, якість товарних продуктів, можливість розширення кількості фракцій товарних продуктів. Питомі енерговитрати на дроблення матеріалу в першу чергу залежать від способу дроблення матеріалу, покладеного в основу роботи дробарки (роздавлювання, розколювання, зламування, стирання, удар, в тому числі вільний удар). Переважними процесами дроблення матеріалу в щокових і конусних дробарках являються роздавлювання і стирання з їх високими питомими енергопоказниками. По зазначеним причинам щокові і конусні дробарки виявилися самими марнотратними споживачами енергії і найменш ефективними з енергетичної точки зору. Якість товарних продуктів, одержаних на дробильно-класифікуючих комплексах, в першу чергу визначається кількістю (відсотком) зерен пластинчатої (лещадність) та голкоподібної форми в окремих фракціях, а також однорідністю грануляційного складу окремих фракцій товарних продуктів. Відомо, що на щокових та конусних дробарках, в яких дроблення матеріалу здійснюється, в основному, роздавлюванням і стиранням, неможливо одержати дроблений матеріал (щебінь, крихту) зі змістом зерен пластинчатої та голкоподібної форми менше 15%, а саме такий матеріал вважається найбільш якісним. Можливість розширення кількості фракцій з високою однорідністю грануляційного складу окремих фракцій товарних продуктів в зазначених дробильно-класифікуючих комплексах обмежена використанням класифікуючого обладнання, що працює на принципі просіювання дробленого матеріалу через перфоровані поверхні (грохоти, вібраційні сита і подібне). Особливо це відноситься до розділення на окремі фракції матеріалу з зернами від 0,0мм до 0,5мм (-0,5+0,0). Такі фракції в зазначених вище дробильно-класифікуючих комплексах взагалі не виділяються. А саме такі фракції являються цінною сировиною для будівельної та лакофарбової промисловості. Тобто, дробильно-класифікуючі комплекси на основі щокових та конусних дробарок, як дробиль 5 них агрегатів, з використанням класифікуючого обладнання на основі просіювання дробленого матеріалу через перфоровані поверхні (грохоти, вібраційні сита) не забезпечують зниження енергоємності технологічного процесу, розширення асортименту товарної продукції та підвищення її якості. Відомі дробильно-класифікуючі комплекси, в яких вузли дроблення виконані на основі відцентрових дробарок. Використання відцентрових дробарок, які працюють в режимі "вільного дроблення", тобто в режимі вільного удару, для якого характерні високо градієнтні динамічні напруги в частинках матеріалу, що дробиться, дозволяє поліпшити показники енергоємності процесу дроблення та знизити лещадність дробленого матеріалу (зміст зерен пластинчатої та голкоподібної форми) до 2,0-7,0%, що практично не можливо при використанні щокових та конусних дробарок. Так, відомий дробильно-класифікуючий комплекс для виробництва кубоподібного щебеню фракцій -5,0+0,0, -10,0+5,0, -20,0+10,0, варіант 1 [ЗАТ "Новые технологии", м. Санкт-Петербург, Російська федерація, http://www.newtechnologies.spb.ru/]. Дробильно-класифікуючий комплекс включає віброживильник з бункером (ДРО-505-10), вузол дроблення на основі відцентрової дробарки (Титан Д-160), вузол класифікації дробленого матеріалу по фракціям, виконаний в вигляді грохота (ДРО-669), засоби транспортування матеріалу між агрегатами комплексу, що виконані в вигляді стрічкових конвеєрів. Початковий матеріал із бункера з віброживильником подають у відцентрову дробарку. Після відцентрової дробарки матеріал направляють конвеєром на грохот для класифікації. Підрешітні продукти грохота і вигляді фракцій -5,0+0,0, 10,0+5,0, -20,0+10,0 конвеєром направляють на склад готової продукції, а надрешітний продукт в вигляді фракції +20,0 направляють конвеєром до відцентрової дробарки для повторного дроблення. В результаті одержують три фракції товарного продукту - -5,0+0,0, -10,0+5,0, -20,0+10,0. Загальними ознаками дробильнокласифікуючого комплекса-аналогу і рішення, що заявляється, є дробильний вузол, виконаний на основі відцентрової дробарки, вузол класифікації і засоби транспортування матеріалу між агрегатами комплексу. Дробильно-класифікуючий комплекс-аналог не забезпечує розширення асортименту та підвищення якості товарної продукції, що витікає із особливостей схеми класифікації дробленого матеріалу та обладнання, що використовується для класифікації. Як прототип вибрано дробильнокласифікуючий комплекс для виробництва кубоподібного щебеню фракцій -0,63+0,0, -2,0+0,63, 5,0+2,0, -10,0+5,0, -20,0+10,0, варіант 4 [ЗАТ "Новые технологии", м. Санкт-Петербург, Російська Федерація, http://www.new-technologies.spb.ru/]. Дробильно-класифікуючий комплекс включає віброживильник з бункером (ДРО-505-10), вузол дроблення на основі відцентрової дробарки (Титан Д125), вузол класифікації дробленого матеріалу по 16886 6 фракціям, виконаний в вигляді грохота (ДРО-602) і повітряного каскадно-гравітаційного класифікатора (Титан КГК-30), встановленого в технологічній лінії за грохотом, а також засоби транспортування матеріалу між агрегатами комплексу, що виконані в вигляді стрічкових конвеєрів. Початковий матеріал із бункера з віброживильником подають у відцентрову дробарку. Після відцентрової дробарки матеріал направляють конвеєром на грохот для класифікації. Підрешітні продукти грохота в вигляді фракцій -10,0+5,0, 20,0+10,0 конвеєрами направляють на склад готової продукції, а підрешітний продукт в вигляді фракції -5,0+0,0, направляють конвеєром до повітряного каскадно-гравітаційного класифікатора. В повітряному каскадно-гравітаційному класифікаторі фракцію +0,0-5,0 розділяють на три фракції - 0,63+0,0, -2,0+0,63, -5,0+2,0, які конвеєрами транспортують на склад готової продукції. В результаті одержують п'ять фракцій товарного продукту - 0,63+0,0, -2,0+0,63, -5,0+2,0, -10,0+5,0, -20,0+10,0. Загальними ознаками дробильнокласифікуючого комплекса-прототипа і рішення, що заявляється, є дробильний вузол, виконаний на основі відцентрової дробарки, вузол класифікації з повітряним каскадно-гравітаційним класифікатором і засоби транспортування матеріалу між агрегатами комплексу. Дробильно-класифікуючий комплекс-прототип, як і вище зазначений аналог, не забезпечує розширення асортименту та підвищення якості товарної продукції. Це пояснюється тим, що можливість збільшення кількості фракцій з високою однорідністю грануляційного складу окремих фракцій товарних продуктів обмежена використанням класифікуючого обладнання. Особливо це відноситься до розділення на окремі фракції матеріалу з зернами від 0,0мм до 0,5мм (-0,5+0,0). Такі фракції в дробильно-класифікуючому комплексі-прототипі взагалі не виділяються. А саме такі фракції являються цінною сировиною для будівельної та лакофарбової промисловості. В основу корисної моделі поставлена задача удосконалення дробильно-класифікуючого комплексу, в якому за рахунок конструктивних особливостей виконання, забезпечується збільшення кількості фракцій та однорідності окремих фракцій товарних продуктів, чим досягається розширення асортименту та підвищення якості товарних продуктів. Поставлена задача вирішується тим, що у дробильно-класифікуючому комплексі, що включає вузол дроблення матеріалу, виконаний на основі відцентрової дробарки, сполучений з ним вузол класифікації дробленого матеріалу по фракціям з повітряним каскадно-гравітаційним класифікатором, а також засоби транспортування матеріалу між агрегатами комплексу, відповідно до корисної моделі, вхід повітряного каскадно-гравітаційного класифікатора вузла класифікації сполучений безпосередньо з виходом відцентрової дробарки, а вузол класифікації додатково містить групу послідовно з'єднаних гравітаційно-інерційних класифікаторів, вхід якої з'єднаний з виходом найдрібнішої фракції повітряного каскадно-гравітаційного кла 7 сифікатора. Перераховані ознаки складають сутність корисної моделі. Доцільно засоби транспортування матеріалу між виходом найдрібнішої фракції повітряного каскадно-гравітаційного класифікатора і гравітаційноінерційними класифікаторами виконати в вигляді пневмотранспорту, що поліпшує енергетичні показники комплексу та спрощує його конструкцію. Доцільно також останній в технологічній лінії гравітаційно-інерційний класифікатор з'єднати з рукавним фільтром, який виконати з можливістю відводу пилу, як найдрібнішої фракції товарних продуктів, що забезпечує безвідхідність технології переробки сировини. Всі кінцеві продукти комплексу знаходять своє застосування, як товари з високими споживчими характеристиками. Суттєві ознаки корисної моделі знаходяться в причинно-наслідковому зв'язку з технічним результатом, що досягається. Так, виконання дробильно-класифікуючого комплексу в вигляді вузла дроблення матеріалу на основі відцентрової дробарки, сполученого з ним вузла класифікації дробленого матеріалу по фракціям, що включає повітряний каскадногравітаційний класифікатор, безпосередньо з'єднаний з виходом відцентрової дробарки, і групу послідовно з'єднаних гравітаційно-інерційних класифікаторів, вхід якої з'єднаний з виходом найдрібнішої фракції повітряного каскадно-гравітаційного класифікатора, а також засобів транспортування матеріалу між агрегатами комплексу, забезпечує збільшення кількості фракцій та однорідність окремих фракцій товарних продуктів, чим досягається розширення асортименту та підвищення якості товарних продуктів. Пояснюється це наступним. Відмітні ознаки запропонованого рішення (безпосереднє сполучення повітряного каскадногравітаційного класифікатора вузла класифікації з виходом відцентрової дробарки, введення в вузол класифікації групи послідовно з'єднаних гравітаційно-інерційних класифікаторів, вхід якої з'єднаний з виходом найдрібнішої фракції повітряного каскадно-гравітаційного класифікатора) в сукупності з істотними ознаками, загальними з прототипом, забезпечують наступні переваги: можливість виключення із схеми класифікації дробленого матеріалу класифікуючого обладнання, що працює по принципу просіювання дробленого матеріалу через перфоровані поверхні (грохота), з властивими йому недоліками; можливість збільшення кількості фракцій та однорідності окремих фракцій товарних продуктів, так як гравітаційно-інерційні класифікатори дозволяють розділити дрібний матеріал з високою точністю на окремі фракції, які характеризуються високою однорідністю грануляційного складу окремих фракцій і низьким змістом пилоподібних частинок. Крім того слід відмітити такі особливості гравітаційно-інерційних класифікаторів, як можливість регулювання фракційності без зупинки роботи обладнання, низькі питомі енерговитрати, простота і висока надійність, а також можливість використан 16886 8 ня пневмотранспорту матеріалу між окремими агрегатами. Тобто, дробильно-класифікуючий комплекс, що заявляється, за рахунок збільшення кількості фракцій та однорідності окремих фракцій товарних продуктів, забезпечує розширення асортименту та підвищення якості товарних продуктів. Нижче приводиться опис дробильнокласифікуючого комплексу, що заявляється, з посиланням на креслення (Фіг.), на якому схематично показана технологічна лінія з використанням зазначеного комплексу. Дробильно-класифікуючий комплекс включає, розташовані послідовно в технологічній лінії, накопичувальний бункер з дозатором 1, відцентрову дробарку 2, чотирьох-фракційний повітряний каскадно-гравітаційний класифікатор 3, групу гравітаційно-інерційних класифікаторів, яка включає гравітаційно-інерційний осаджувальний класифікатор 4 повітряно-відцентровий класифікатор 5. В гравітаційно-інерційному осаджувальному класифікаторі 4 мало інерційні частинки дробленого матеріалу виносяться потоком повітря для подальшої класифікації, а більш інерційні осаджуються силами гравітації як готовий товарний продукт. Повітряно-відцентровий класифікатор 5 працює за наступним принципом. Матеріал надходить у повітряно-відцентровий класифікатор 5 у вигляді пилеповітряної суміші, яка приводиться в обертальний рух. Частки розміром менше граничної величини захоплюються потоком повітря й у вигляді пилеповітряного потоку виносяться з класифікатора. Більш великі частки попадають у збірник класифікатора. Гравітаційно-інерційний осаджувальний класифікатор 4 і повітряно-відцентровий класифікатор 5 характеризуються високою точністю розділення матеріалу, високою однорідністю окремих фракцій та низьким змістом пилу у фракціях. Дробильно-класифікуючий комплекс включає також рукавний фільтр 6, витяжний вентилятор 7, вібраційні сита 8. Вихід накопичувального бункера з дозатором 1 сполучений з входом відцентрової дробарки 2, вихід відцентрової дробарки 2 сполучений з входом чотирьох-фракційного повітряного каскадногравітаційного класифікатора 3. Один із виходів чотирьох-фракційного повітряного каскадногравітаційного класифікатора 3, вихід 9, сполучений з гравітаційно-інерційним осаджувальним класифікатором 4. Вихід повітряно-відцентрового класифікатора 5 сполучений через рукавний фільтр 6 з витяжним вентилятором 8. Вихід 10 чотирьохфракційного повітряного каскадно-гравітаційного класифікатора 3 сполучений вібраційним ситом 8, а виходи 11, 12 згаданого класифікатора 3 - з засобами транспортування матеріалу на склад готової продукції. Засоби транспортування матеріалу між агрегатами комплексу виконані в вигляді стрічкових конвеєрів 13 та трубопроводів 14 пневмотранспортної системи. Дробильно-класифікуючий комплекс пристосований для переробки, в першу чергу, мармуру і працює наступним чином. Початковий матеріал поступає в накопичува 9 льний бункер з дозатором 1 і далі в відцентрову дробарку 2, де дробиться до фракції -8,0(10,0). З відцентрової дробарки 2 матеріал передається до чотирьох-фракційного повітряного каскадногравітаційного класифікатора 3, де розділяється на чотири фракції -8,0(10,0)+4,0(5,0), 4,0(5,0)+0,5(0,8), -0,5(0,8)+0,1(0,3), -0,1(0,3). Фракції -8,0(10,0)+4,0(5,0) і -0,5(0,8)+0,1(0,3) представляють собою товарні продукти і транспортуються стрічковими конвеєрами 13 на склад готової продукції. Можливий варіант, коли фракцію 8,0(10,0)+4,0(5,0) передають в накопичувальний бункер з дозатором 1 для повторного дроблення. Фракцію -4,0(5,0)+0,5(0,8) передають до вібраційного сита 8, де вона розділяється на чотири фракції - -4,0(5,0)+2,0, -2,0+1,5, -1,5+1,0, -1,0+0,5, які представляють собою товарні продукти і транспортуються стрічковими конвеєрами 13 на склад готової продукції. Фракцію -0,1(0,3) передають до гравітаційно-інерційного осаджувального класифікатора 4, де з неї виділяється фракція 0,1(0,3)+0,05. Далі матеріал поступає до повітряно-відцентрового класифікатора 5, де з нього виділяється фракція -0,05+0,01. Фракції 0,1(0,3)+0,05 і -0,05+0,01 являються товарними продуктами і транспортуються стрічковими конве 16886 10 єрами 13 на склад готової продукції. Запилене повітря з повітряно-відцентрового класифікатора 5 поступає на рукавний фільтр 6, де очищається від пилу, і через витяжний вентилятор 7 поступає в навколишнє середовище. Пил із рукавного фільтра 6 видаляють, як найдрібнішу фракцію товарних продуктів -0,01. Як засоби транспортування матеріалу між чотирьох-фракційним повітряним каскадно-гравітаційним класифікатором 3, класифікаторами 4, 5, рукавним фільтром 6 і витяжним вентилятором 7 використовують трубопроводи, як елементи пневмотранспортної системи, напір повітря в якій створюється відцентровою дробаркою 2 та витяжним вентилятором 8. Дробильно-класифікуючий комплекс забезпечує широкий асортимент товарної (одержують вісім фракцій дробленого матеріалу, в тому числі дрібні фракції -0,1(0,3)+0,05, -0,05+0,01 і -0,01. Фракції характеризуються однорідністю грануляційного складу, низьким змістом зерен пластинчатої, голкоподібної форми та пилу, що забезпечує якість товарних продуктів. Особливості обладнання, що використовується в дробильнокласифікуючому комплексі, забезпечують зниження енергоємності технологічного процесу, простоту та надійність роботи комплексу. 11 Комп’ютерна верстка А. Крижанівський 16886 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCrushing-classifying complex

Назва патенту російськоюДробильно-классифицирующий комплекс

МПК / Мітки

МПК: B02C 19/00

Мітки: комплекс, дробильно-класифікуючий

Код посилання

<a href="https://ua.patents.su/6-16886-drobilno-klasifikuyuchijj-kompleks.html" target="_blank" rel="follow" title="База патентів України">Дробильно-класифікуючий комплекс</a>

Попередній патент: Спосіб ранньої профілактики гіпоксичних наслідків кровотечі в пологах

Наступний патент: Спосіб нейтралізації оксидів азоту

Випадковий патент: Підводящий пристрій відцентрового насосу